多功能复合分散剂的制备及对宝矸浆料性能研究

2015-06-30孙守男等

孙守男等

摘 要:以三聚磷酸钠(STPP)、腐植酸钠(HA-NA)、改性层状结晶二硅酸钠(CLSD)和自制衣康酸-甲氧基聚乙二醇丙烯酸酯共聚物(PIAMGA)为原料,混合配伍,开发出一种针对宝矸矿土使用的新型多功能复合分散剂;研究了各组分在复合分散剂中的添加比例对浆料性能的影响。通过实验得出:当STPP、PIAMGA、HA-NA和层硅的比例为3:1.5:3.5:1时,陶瓷浆料性能最优,其流出时间、厚化度和黏度仅为41.9 s、1.47、249.1MPa﹒s,陶瓷制品性能满足国标GB/T4100-2006。

关键词:宝矸;陶瓷分散剂;复合;性能1 引言

陶瓷添加剂是在陶瓷生产配方中所加入的化学物质,其加入直接影响到产品质量的提高、品种的增加、性能的改进和工艺技术的提高。在陶瓷原料的制备当中,添加剂按功能分为助磨剂、分散剂、絮凝剂、表面改性剂、增塑剂、增强剂等应用于每个工艺过程中,对于粉体和浆料的制备、可塑坯料的成型、干燥烧成等工序都是不可或缺的。陶瓷添加剂的添加量通常很小,仅为0.5%~2.0%(质量分数)[1],但其对于陶瓷产品质量的提高十分关键[2]。

分散剂是陶瓷工业生产过程中使用最多的陶瓷添加剂,它不仅能够使陶瓷颗粒表面迅速润湿,同时还能提高陶瓷颗粒间能垒[3]。如果不使用分散剂,自由水容易进入原料颗粒内,使颗粒之间的距离缩短,需要加更多的水稀释才能使坯料、釉料具有流动性。性能优异的陶瓷分散剂在陶瓷浆料的制备中,通常还发挥着润湿、助磨、稀释和稳定等作用,这对降低制造成本和提高陶瓷制品的性能起着重要的作用。

目前,国内外大多数学者对特种陶瓷分散剂研究较多[4],而对专门针对墙地砖类的分散剂研究较少。大多数生产墙地砖的企业一般都选择无机小分子作为分散剂,但是效果并不理想。而高分子类分散剂虽然效果良好,但是往往因为价格昂贵而不能广泛应用于陶瓷产业。

宝矸是一种甘肃白银平川特有的陶土,属于高铝硬质粘土的一种,呈块状石块,硬度为4~5,Al2O3含量一般为24%~30%,有较强的可塑性和粘结性。且宝矸矿土中TiO2、Fe2O3含量很低,烧后白度非常好,已在当地陶瓷墙地砖的生产中广泛使用。

三聚磷酸钠(STPP)是工业常用的无机小分子类分散剂,成本较低;腐植酸钠(HA-NA)是一种良好的助磨剂[5];改性层状结晶二硅酸钠(CLSD)是一种以硅酸根络阴离子为配位体和碱金属钠离子相结合的晶体,具有与宝矸内所含的大量金属阳离子Ca2+、Mg2+进行离子交换的能力,理论上能够起到对宝矸浆料分散的作用。基于上述情况,本文针对宝矸矿土,以STPP、HA-NA、改性层CLSD和自制衣康酸-甲氧基聚乙二醇丙烯酸酯共聚物(PIAMGA)作为陶瓷分散剂配伍原料,研究其对宝矸浆料的分散效果,并期望开发出一种集分散、助磨、增强于一体的复合型多功能分散剂,该分散剂具有更好的应用性能,且可以降低生产成本和能耗。

2 实验部分

2.1 实验原料

本实验所采用的原料为宝矸:工业级,白银市平川区;改性层状结晶二硅酸钠(CLSD):工业级,潍坊金水源化工有限公司;三聚磷酸钠(STPP):分析纯,天津市江天化工科技有限公司;腐植酸钠(HA-NA):分析纯,天津市江天化工科技有限公司;碳酸钠:分析纯,天津市江天化工科技有限公司;衣康酸-甲氧基聚乙二醇丙烯酸酯共聚物(PIAMGA):实验室自制。

2.2 衣康酸-甲氧基聚乙二醇丙烯酸酯共聚物(PIAMGA)的制备

以一定配比的衣康酸(IA)、自制甲氧基聚乙二醇丙烯酸酯(MPEGA)为单体,一定浓度的过硫酸铵为引发剂在水溶液中进行共聚,单体、引发剂同时开始滴加,引发剂滞后单体0.5~1 h滴完。反应4~6 h收料。

2.3 陶瓷浆料的制备及性能测试

(1) 陶瓷浆料的制备

浆料制备及其分散性能测试工艺如图1所示。

(2) 浆料流动性的测定

在本实验过程中,向100 mL的涂-4杯中倒入分散均匀的陶土浆料,静置3 s后打开涂-4杯底部的阀门,用秒表记录陶瓷浆料全部流出时所用的时间,温度控制在25 ℃,取三次测量的平均值来表示泥浆的流动性。

(3) 浆料厚化度的测定

浆料厚化度的数值等于浆料在涂-4杯中静置30 min后的流出时间与30 s流出时间的比值。厚化度反映了粘土浆料受到外界搅拌或振动时,其粘度减小但流动性增加且静置后恢复原来形状的特性。

(4) 浆料黏度的测定

采用Brookfield公司生产的DV2+ pro 数显黏度计于25 ℃测定静置1 min后的球磨料浆,利用黏度值来表征复合添加剂的分散效果。其中,测试采用3号转子,转子转速为25 r/s。

(5) 浆料分散性观测

取一滴球磨好的陶瓷浆料滴在粘有导电胶的载玻片上,在80 ℃的条件下静置烘干,抽真空后在其表面镀金,采用扫描电镜(SEM)对陶瓷泥浆及陶瓷试样条的断面进行分析。

3 结果与讨论

3.1 单一分散剂添加比例对宝矸浆料流出时间和厚化度的影响

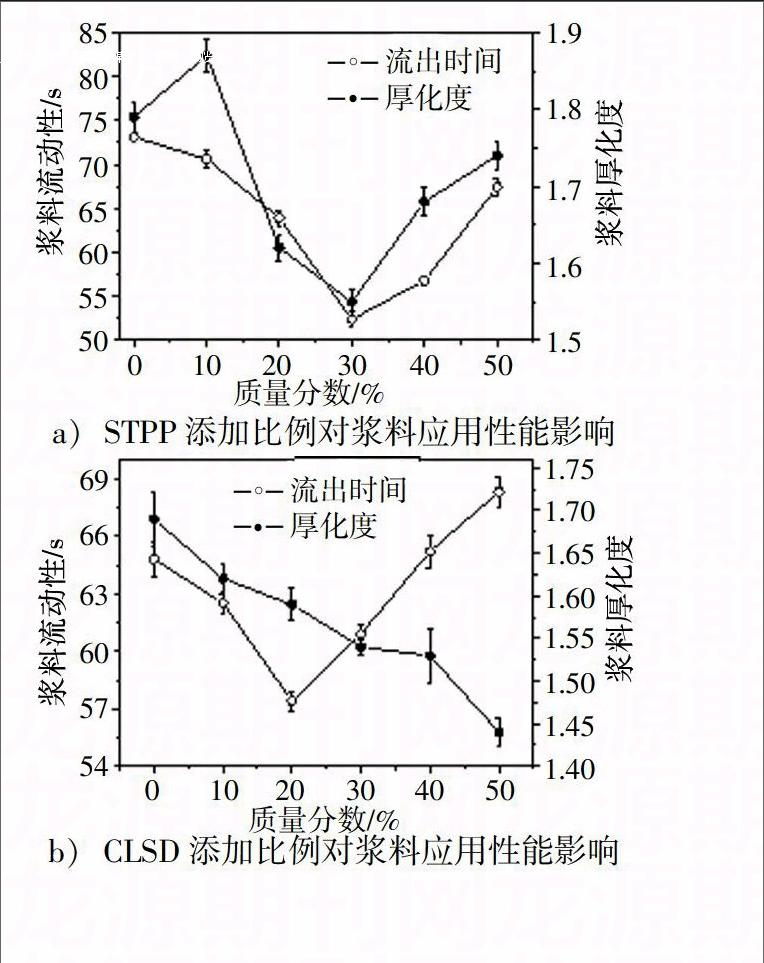

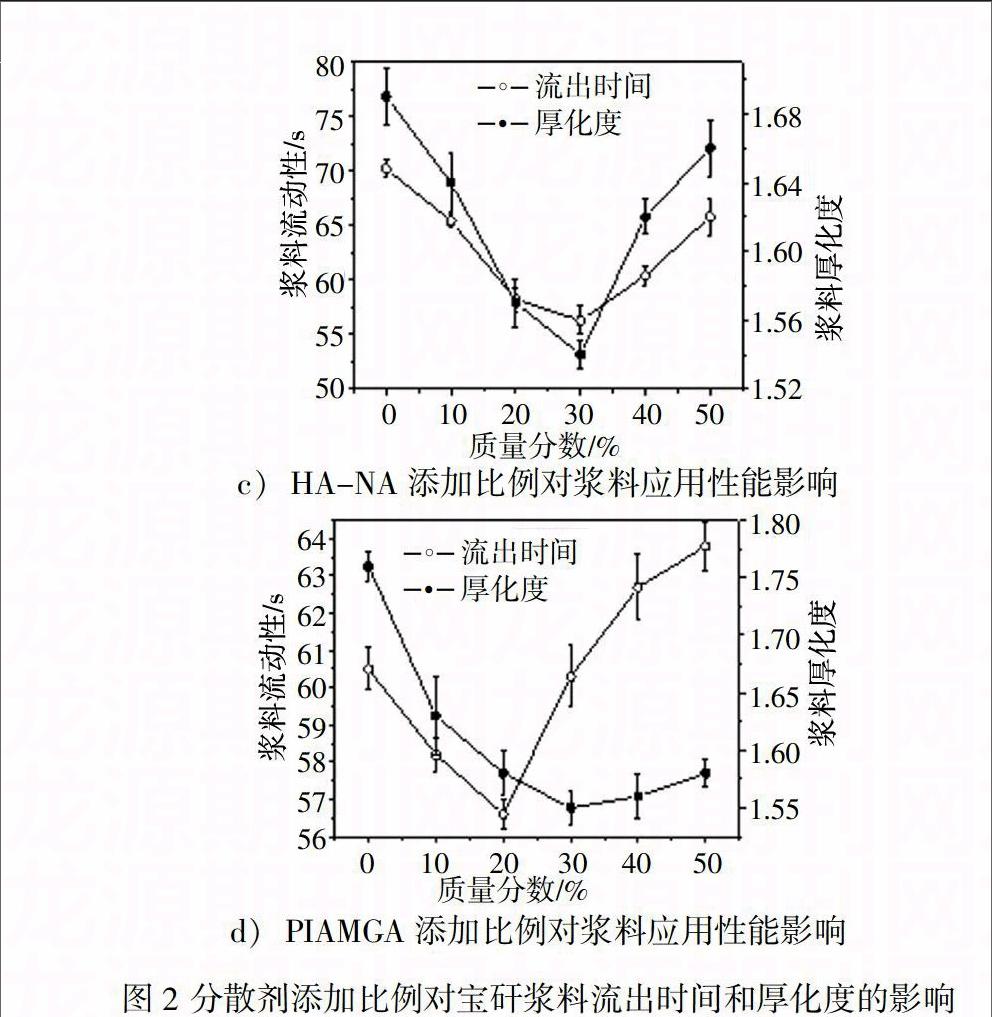

确定陶瓷浆料的固含量约为70 wt%,不改变复合添加剂的总掺(0.3wt%),仅改变STPP、PIAMGA、HA-NA、CLSD在复合添加剂中的比例,测试陶瓷浆料的流出时间、厚化度的变化趋势,实验结果如图2所示。

由图2可知,从流动时间上来看,陶瓷浆料的流出时间都会随分散剂比例的增大而先减小后增大,每种分散剂都有各自的最佳比例。如STPP占总添加剂的比例为30%时,流出时间仅为52.4 s;PIAMGA浆料的最短流出时间为56.6 s,其相应最佳添加比例为20%;而HA-NA、CLSD的最佳添加比例分别为30%、20%,各自对应的最短流出时间分别为56.3 s、57.4 s。

对于STPP、HA-NA和CLSD,其分散机理主要为静电排斥机理[6]。最初增加分散剂的添加量时,分散剂中的Na+置换Ca2+、Mg2+,会使双电层厚度显著增加,使泥浆的流动性增加,分散效果明显;但是当加入分散剂过多时,就会螯合陶瓷浆料表面的金属离子,压缩扩散双电层,增加浆料的流出时间。PIAMGA的分散机理为静电位阻稳定机理,一方面通过自身电荷的静电斥力作用排斥陶瓷颗粒;另一方面通过自身锚固基团吸附在陶瓷颗粒上,而溶剂化链充分伸展后形成位阻层,阻止了粒子间的团聚[7]。最初增加PIAMGA的添加量时,利于分散剂在陶土颗粒表面的覆盖,从而减短浆料的流出时间;但当PIAMGA添加比例过大时,将引起电荷的不平衡分布,造成团聚,延长浆料的流出时间[8]。

综上所述,STPP、PIAMGA、HA-NA、CLSD在复合添加剂中的最佳比例范围分别为:20%~40%、10%~20%、15%~35%、10%~30%。

3.2 添加量的优化

对上述四种分散剂:STPP、PIAMGA、HA-NA和CLSD设计四因素三水平L9(34)的正交试验以确定多功能复合分散剂的最佳配比。其正交试验结果显示,当STPP、PIAMGA、HA-NA、CLSD在复合分散剂中所占比例分别为33%、17%、39%和11%时,陶瓷浆料的流出时间最短为43 s,即流动性最好。

在上述比例的基础上,研究复合分散剂的总掺量对陶瓷浆料的流出时间、厚化度及黏度的变化趋势的影响,结果如图3所示。

由图3可知,添加复合分散剂的陶瓷浆料具有良好的流动性和适宜的厚化度。添加量为0.25%时,浆料的流出时间最短仅为41.9 s,黏度为249.1 MPa·s,厚化度值为1.47。当其掺量在0.35%时,厚化度达到最小值,仅为1.34。考虑陶瓷的实际生产情况,实验确定复合添加剂的最佳添加量为0.25%~0.3%。

3.3 新型复合分散剂和市售分散剂性能的比较

不同添加量的新型多功能复合分散剂A和市售分散剂产品B(STPP与水玻璃的混合物)对陶瓷浆料的流出时间、厚化度、黏度的影响如表1所示。

从表1可以看出,掺新型复合分散剂浆料的流动性能普遍优于添加市售分散剂的陶瓷浆料,特别是在添加量为0.25%时,掺新型复合分散剂的陶瓷浆料的流出时间、厚化度和黏度仅为41.9 s、1.47、249.1 MPa·s,其表现出来的分散性和稳定性大大优于对比样。而就最优掺量而言,市售分散剂的最优掺量为0.35%,而新型复合分散剂的最优掺量仅为0.25%,具体原因如下:

新型复合分散剂中的Na+置换出Ca2+、Mg2+,增大了双电层厚度,提高了Zeta电位,使胶粒间斥力增大;有机小分子既可以产生静电稳定作用又可以产生一定的位阻效应;高分子分散剂则通过自身溶剂化链的伸展产生空间位阻稳定效应。复合分散剂的各组分协同作用,产生复合效应[9],促使分散体系的的稳定性和分散性都得到加强,使泥浆粘度下降,流动性得以提高[10]。

3.4 宝矸浆料及其制品的SEM分析

本小节采用扫描电子显微镜对未添加分散剂和添加了0.25%的新型复合添加剂的宝矸浆料及其坯体断面进行微观形貌分析。

3.4.1宝矸浆料的SEM分析

添加复合添加剂前后陶瓷浆料SEM图如图4所示。

图4(a)为空白宝矸浆料的悬浮液。由图可知,球磨后的陶瓷浆料中的颗粒大多呈大小不等的片状,颗粒之间团聚现象严重,分散效果很差。图4(b)为加入复合添加剂宝矸浆料的悬浮液。从图中看出,大颗粒絮凝体被明显打破,颗粒大小均匀,未出现严重的团聚现象,分散效果良好。

3.4.2宝矸坯体断面的SEM分析

将制品的断面放大500倍后,如图5(a)所示,空白陶瓷制品的断面有明显的气泡和空洞,说明陶瓷原料的各成分没有完全熔融[11];而如图5(b)所示,复合添加剂陶瓷制品的断面很光滑,证明烧结很充分。将制品的断面放大5000倍后,如图5(c)所示,空白制品还有许多微粒,说明在烧结过程中颗粒间没有充分团结在一起,制品的强度较差;而掺加添加剂的制品颗粒很大,如图5(d)所示,颗粒与颗粒间粘结的很好,基本没有孔隙,各成分物质熔融很好,力学性能较好。

4 结论

经研究发现,当STPP、PIAMGA、HA-NA和CLSD的比例为3:1.5:3.5:1时,宝矸浆料的性能最优。新型复合分散剂的最佳掺量为0.25%,明显小于市售分散剂的最佳添加量,而且大幅改善了宝矸浆料的分散效果。

参考文献

[1] 俞康泰.国内外陶瓷添加剂的发展现状、趋势及展望[J].佛山陶

瓷,2004,87(4):3~6.

[2] 俞康泰. 如何正确使用陶瓷添加剂(Ⅰ)续[J]. 陶瓷,2000(5):46.

[3] Davies J, Binner J G P. The role of ammonium polyacrylate in

dispersing concentrated alumina suspensions[J].. Journal of the

European ceramic Society, 2000, 20(10): 1539~1553.

[4] 李鹏飞,吴长友. 陶瓷用聚合物分散剂的制备及应用研究进展

[J]. 中国陶瓷,2012,48(11):4~8.

[5] 潘蕾,孙晓然. 多功能陶瓷添加剂及腐植酸钠应用[J]. 江苏陶 瓷,2005,38(5):31~40.

[6] 高镰,孙静,刘阳桥. 纳米粉体的分散及表面改性[M]. 北京:化

学工业出版,2003:21~23.

[7] 李文旭,宋英. 陶瓷添加剂——配方·性能·应用[M]. 北京:化学

工业出版社,2010:5.

[8] 李燕. 纸张涂布分散剂——低分子量聚丙烯酸钠概述[J]. 黑龙

江造纸,2003,31(1):36~37.

[9] Moreno R. The role of slip additives in tape-casting technology.

I: Solvents and dispersants[J].American Ceramic Society

Bulletin,1992, 69(11): 1647~657.

[10] 李文旭,宋英. 陶瓷添加剂——配方·性能·应用[M]. 北京:化

学工业出版社,2010:55.

[11] 雷磊. 煤矸石建筑陶瓷试验研究[D]:西安. 长安大学. 2012.