用于城市轨道交通车辆走行部故障的车载在线实时诊断与监测系统*

2015-06-29黄贵发王定晓唐德尧

黄贵发 王定晓 唐德尧

(北京唐智科技发展有限公司,100097,北京∥第一作者,高级工程师)

0 引言

在影响城市轨道交通运营安全的诸多因素中,城市轨道交通车辆走行部的关键机械部件(轮对、轴承、齿轮和转向架等)的安全是重中之重。

常规手段的日常检查无法准确掌握走行部的状态,维修效率更难以提高。于是,运营部门采取了多种技术手段来予以保障,目前应用较多的主要是轨边监测技术,包括红外轴温检测和平轮检测。红外轴温检测技术能在列车通过时检测轴承温升;平轮检测技术能在列车通过时检测车轮踏面的擦伤。这两种技术在一定程度上解决了地铁车辆走行部缺乏检测手段的问题,其优点是在轨边装备,一条线路仅需要一套设备,一次性投入成本相对较低。但也存在着不足:一是实时性不够强,1次上下行运行只能采集1次数据,而且设备安装位置一般只能在离车辆段较近的地方,若途中发生热轴故障则无法进行检测,故漏检风险较大;二是准确性不够高,因检测参数单一,且检测机会少,无法实现综合诊断,故准确性有限,存在较大的误报可能性;三是没有预警能力,轨边非接触式检测对于轴承只能检测温度参数,也就是要等到带故障的轴承恶化到已经产生明显温升后才能发现。

用于城市轨道交通车辆走行部故障的车载在线实时诊断与监测系统,采用了基于广义共振与共振解调的机械设备故障诊断技术。该技术在铁路和城市交通领域已经应用,具有诊断实时性好、准确率高、预警能力强、覆盖走行部诊断对象全面等特点。

1 系统组成和工作流程

1.1 系统组成

如图1所示,用于城市轨道交通车辆走行部故障的车载在线实时诊断与监测系统由车载子系统、地面子系统所组成,其核心是车载子系统。

1)车载子系统:其安装在车辆上,车辆运行的同时对走行部(轴承、齿轮、踏面)实施在线实时监测诊断,实现故障分级预、报警:重大故障向司机报警,指导司机和地面调度人员及时采取措施,保障行车安全;一般故障报告地面检修人员,指导进行状态维修;早期故障仅需跟踪、关注。车载子系统由列车主机、车辆分机、前置处理器、复合传感器、转速传感器、报警器和相关电缆等组成,如图2所示。

图1 车载在线实时诊断与监测系统组成结构图

2)地面子系统:车载子系统的监测数据通过数据传输网络下载到地面数据分析管理系统,通过故障诊断专家系统对数据进行综合和趋势分析,将结果通过状态监测显示终端或打印终端输出,用以指导地面检修人员实现状态维修。

1.2 工作流程

系统的信息处理流程:由安装在走行部的复合传感器收集振动、冲击和温度信息,并转换成模拟的或数字的电信号;经前置处理器切换、传输,送到车辆分机对信号进行分离、滤波、共振解调变换、A/D(模拟/数字)采集处理;随后由嵌入式在线实时诊断模块进行分析运算并给出诊断结论,从而实现走行部关键部件的车载在线实时诊断,实现故障早期预警和分级报警,以准确指导列车的运用。还将所获的数据及警报通过列车总线传输到列车主机,集中将全列车的数据经由数据传输网络发送到地面数据分析管理系统,通过地面故障诊断专家系统对数据进行综合诊断、趋势分析,并输出信息、报表,以科学指导列车的维修。

图2 车载子系统结构图

其中复合传感器是对冲击、振动、温度三个物理量同时实现检测、处理和传输的一体式受感部件,复合传感器安装在车辆走行部,对所需的多种车况信息直接进行采集和处理,主要监测对象可覆盖车辆走行部的轴箱轴承、齿轮箱轴承、电机轴承、传动齿轮和轮对踏面。转速传感器用于检测车辆运行的车轮转速信号,作为跟踪采样的条件,每列车配置1个,并连接到列车主机。车辆分机通过列车总线从主机获取该转速信号。系统通过所获转速信号来控制振动、冲击信号的采集。

前置处理器是用于连接传感器和车辆分机并实现对所辖传感器的管理,完成信号的预处理或数据采集并与车辆分机交互通信的部件。它将复合传感器输出的数字温度信息和振动冲击模拟信号通过车辆总线传输到车辆分机。

车辆分机是实现本车前置处理器管理、信号采集、数据暂存和分析诊断并与列车主机交互通信的装置,内部带有信号滤波模块、共振解调模块、跟踪采样模块。每辆车配置1台车辆分机。车辆分机将传感器网络传输来的信号进行处理、采集和存储,其内置在线故障诊断专家系统软件实现在线实时自动诊断、实时输出诊断结论。车辆分机带有车辆总线接口,列车总线接口和报警/下载接口。车辆分机接受列车主机的访问、调度,并通过列车总线将监测诊断数据传输到列车主机。

列车主机是实现车载子系统集中管理、全列信息集中显示、数据传输与集中存储的装置。列车主机带有转速输入接口,列车总线接口,维护下载接口以及MVB接口。列车主机通过列车总线通信网络及协议管理全列车所有车辆分机,使其协同有效地工作;通过网络收集所有分机的诊断结论及有价值的原始样本数据,并进行对比分析、归类存储,通过人机接口显示诊断信息、报警信息、工作状态信息。

报警器安装在司机室内,用于向驾驶员实时输出分级报警信息。

2 广义共振与共振解调

振动监测和振动分析是公认的识别机械故障的经典方法。为了识别形形色色的特殊故障,振动分析技术得到了长足的发展,形成了数以千计的分析方法。但在识别机械内部的缺陷方面,例如轴承内部滚动工作面的剥离、裂纹,齿轮的缺损、裂纹,车轮内部的孔洞、断裂,轴系的疲劳、裂纹,非转部件的裂纹、断裂、碰撞等方面,却仍然有待进一步研究。这些故障在运行中所产生的振动信息特征,相对于故障发生前虽然没有可观的变化,但却必然在运行中产生冲击信息。遗憾的是,对于包括振动和冲击在内的信息使用经典的分析技术却几乎不能发现故障对应的冲击,从而使得经典的、直接振动分析在识别上述故障方面建树甚微。本系统采用的广义共振与共振解调技术即可解决上述问题。

“共振”是物体在外部激励振动作用下形成的频率等于固有频率的、甚至放大外部激励振动振幅的振动状态。“广义共振”研究的是更加广义的、不局限于激励振动频率等于物体固有频率条件的,涵盖所发生的振动响应频率等于共振频率的“共振过程”以及“过渡过程”(即“建立过程”和“结束过程”)。广义共振是一切事物的不可避免的内在规律。典型的如轴承滚动工作面发生损伤(哪怕是肉眼无法观察到的早期故障如疲劳裂纹等)后在运转过程中将产生微小机械冲击,该冲击也能激起机械产生广义共振现象,提取损伤所引起的冲击激发机械的广义共振信息幅度和重复频率,则可以识别机械的损伤零件和程度。

一个复杂的机械可以分割为多种二阶系统,故有多种振动模态和固有频率。这些模态均可被冲击激发广义共振。机械二阶系统的广义共振频率f1为:

式中:

K——谐振系统的刚度;

M——谐振系统的质量;

η——谐振系统的阻尼系数,通常很小,对固有频率的影响甚微,可忽略它的影响。

利用以上机械二阶系统构造的振动冲击复合传感器,感受机械内部故障在运行中产生冲击激发的传感器高频广义共振(其频率为f1),滤除其中的低频振动信号,可提取与故障冲击对应的高频广义共振信号。该广义共振信号由传感器变换成电信号。

理论分析表明,一个由电阻R、电感L和电容C组合的电路也必然存在着与机械结构相似的广义共振特征,被称为电子共振器[1]。最简单的是R、L、C串联或并联谐振电路,它等效于上述的机械二阶系统,它的广义共振频率f2为:

利用以上原理,将传感器输出的广义共振频率为f1的电信号作用于广义共振频率为f2的电子共振器,进一步作广义共振频率变换,可将与故障冲击相对应的广义共振频率f1变换为f2,且f1≥f2,从而得到广义“共振”波;对该广义共振波作绝对值检波和低通滤波处理即“解调”,该“共振解调”波与原始冲击的重复频率相同、出现时机一一对应、幅度大小成正比,并因广义共振效应而得以放大,持续时间也得以展宽,且具有不响应低频振动而只响应冲击的强选择性。“共振解调”信号类似于冲击信号,但又优于冲击信号,因此可用以实现从繁杂、强大的振动噪声中提取、识别、分析、诊断故障冲击的大小、原因、直至具体的发生部件。因此,共振解调技术是一种用来提取机械运行中产生的微小冲击信息,以识别机械故障的技术。

3 共振解调精密诊断

广义共振和共振解调技术解决了故障信号敏感和变换的问题。但初级诊断仅仅利用共振解调信号的幅度信息描述机械故障综合冲击的程度是不精确的,应进一步利用共振解调频谱之幅度和频率信息来诊断机械发生故障的零部件及故障的程度,从而实现精密诊断。

式(3)为经验公式[1]用于评价故障严重程度。

式中:

AdB——故障级差;

SV——表征冲击值大小的物理量,1SV表征半波正弦冲击脉宽为20μs、峰值为0.01g(g为重力加速度)时的对应加速度量值[2];

n——轴承、齿轮、踏面所在轴的转速,r/min;

D——轴承、齿轮、踏面所在轴的轴直径,mm。

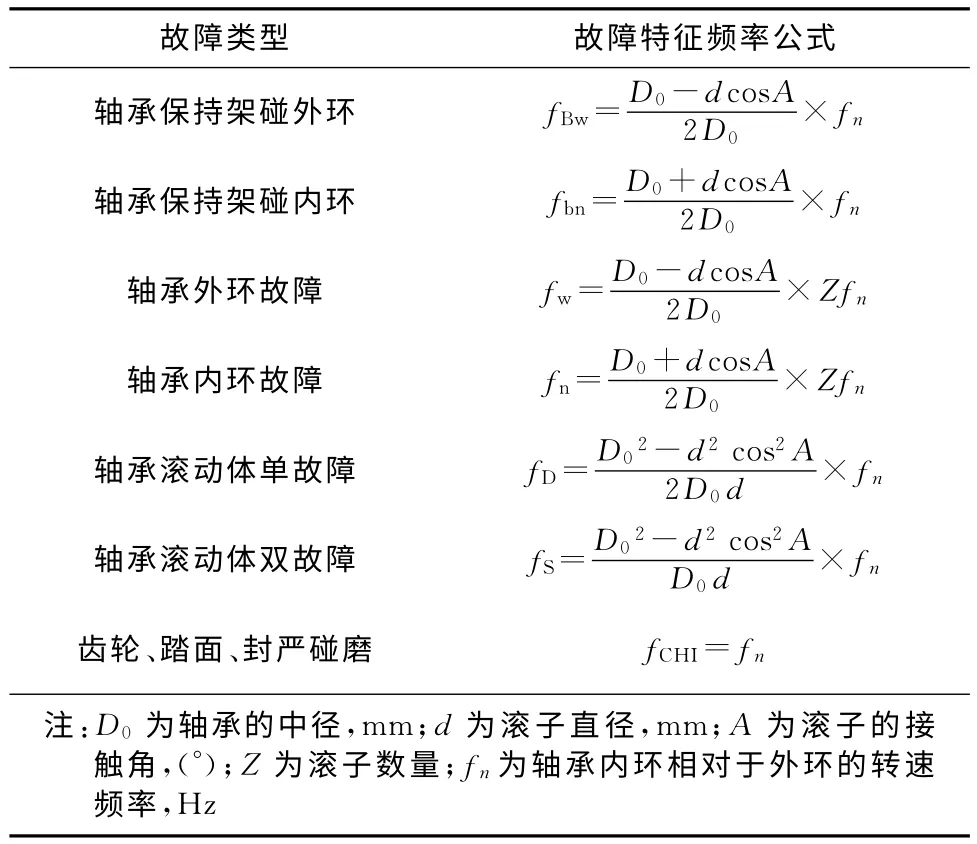

表1 给出了根据多个同类故障的归类诊断准则[1]简化后的精密诊断数学模型,用于准确识别故障类型。

表1 精密诊断数学模型

除了以上数学模型外,本系统还采用了多因素、多参数联合诊断决策[1],基于模糊数学、数值分析和统计学的多参量相关加权决策,信号定常性准则[1],规则抽取准则和不规则抽取准则[1]等共同组成故障诊断方法论体系。

4 诊断技术创新

4.1 走行部轴承保持架故障诊断

保持架故障诊断是相对较难的课题,之所以难,在于它是非承载的、滑动的工作部件。而城市轨道交通车辆走行部轴承却又体现出保持架故障多发的特点。原有的经典技术是识别保持架因故障导致严重不平衡而发生的对内外环档边的碰磨,但由于若干新型轴承已改进到即便局部破损也不发生上述碰磨而失效。为解决些问题,可采用外孤谱技术[3],识别保持架初期故障的失落物,以间接识别保持架故障。其特征是:失落物短暂地、不稳固地附着于外环,被滚子碾压,产生寄生的貌似外环故障的、但谱线孤立(没有多阶性)的冲击,即“外孤谱”。

由于外孤谱技术过于灵敏,在系统试验中发现某种新轴承的铆装保持架初期运行产生大量的失落物而引起报警,磨合之后则报警消失,从而限制了它的使用。为解决该问题,提出了两种方法。

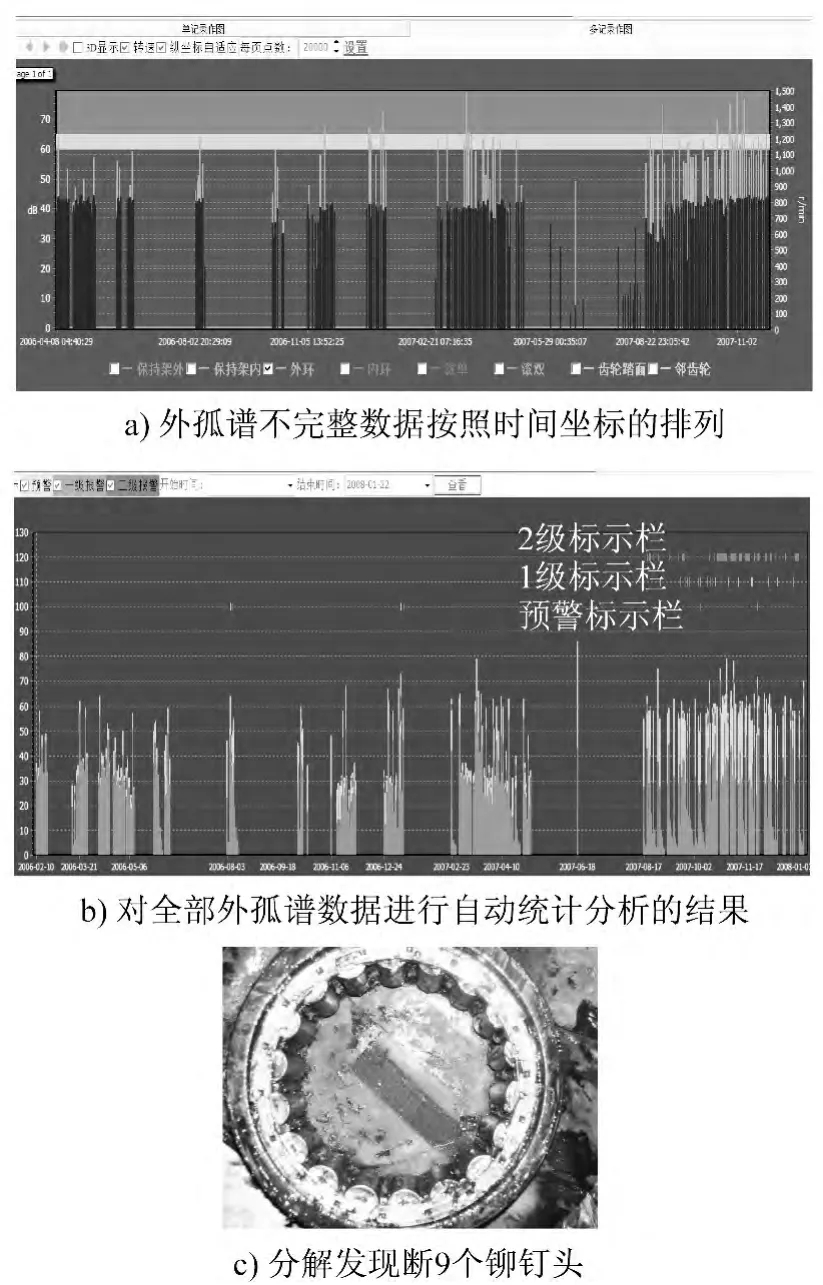

一是“外孤谱趋势分析”技术,能很好地避免初期杂质报警,仅对磨合后再三产生的杂质所对应的铆钉断裂等故障发出报警。其主要思想是对每个测点每天的外孤谱最大值、平均值、最小值进行统计,获得“规范记录”和“平滑记录”,并将该浓缩的、节约内存的统计结果长期地、与日俱增地保存在车载诊断系统的计算机中,从而使车载诊断系统可以据此数据源实现趋势分析。该技术成功的应用案例如图3所示。将图3b)处理结果与图3a)的外孤谱原始趋势比较,可以明显地看到特征提取效果;图3c)的分解检查结果表明了报警准确、时机恰当。

图3 “外孤谱趋势分析”技术案例

二是“外孤谱与保持架经典谱联合立即决策”方法,可克服“外孤谱趋势分析”技术需长时间统计的缺陷,解决了同监测点多种轴承保持架故障的区分问题。

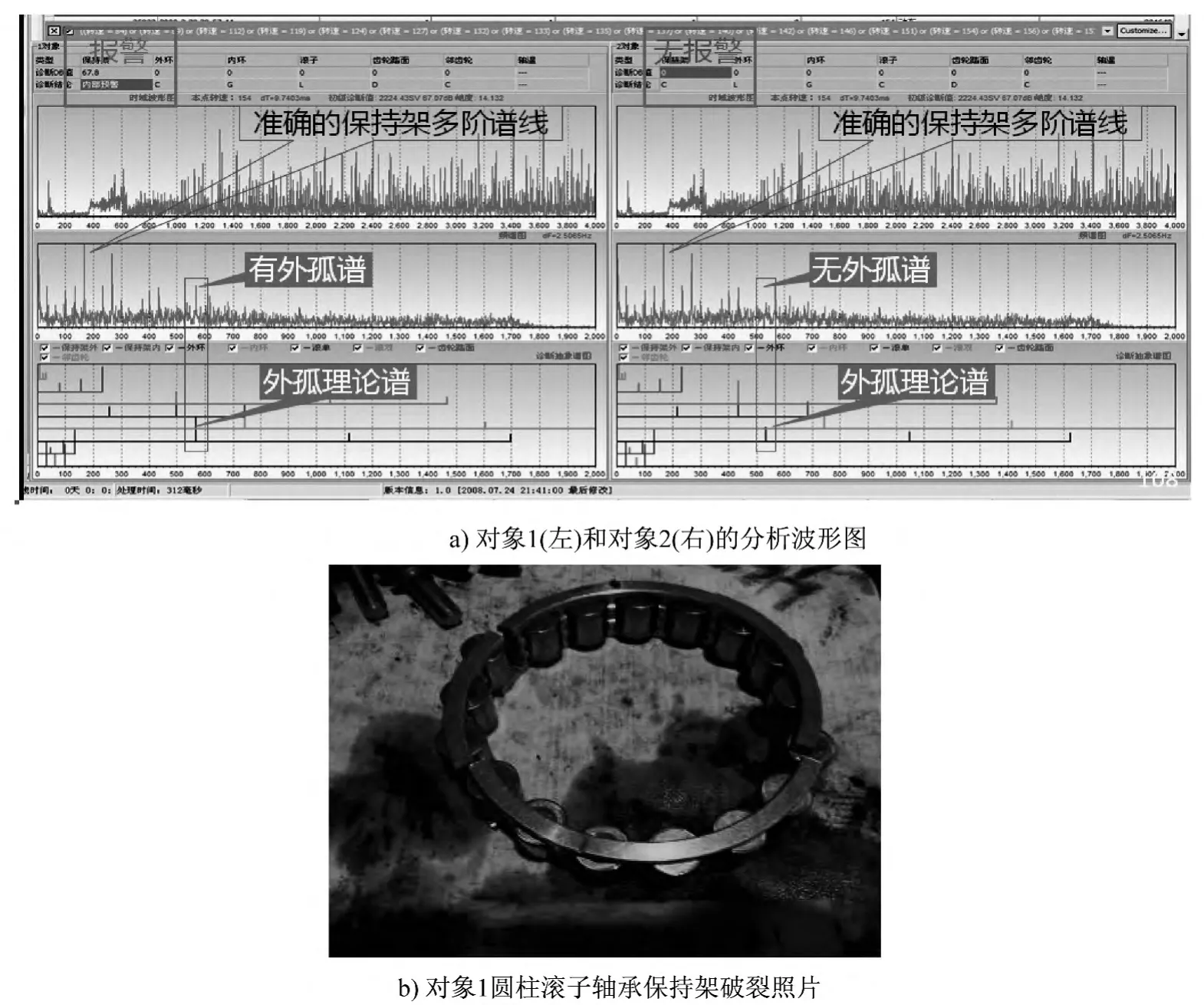

采用“外孤谱与保持架经典谱联合立即决策”的方法,能正确地识别故障对象。如图4a)所示。报警的对象1 与无报警的对象2 的保持架理论谱相同,该案例出现了保持架故障的离散性谱线,但对象1的外孤谱理论指导谱线对应着1条突出的外孤谱(甚至该外孤谱还有保持架边频谱);而对象2的外孤谱理论指导谱线却没有对应的(突出的)外孤谱。于是,诊断软件自动决策发出了对象1的保持架内部预警,然后根据该内部预警的出现概率,最终发出保持架报警。分解齿轮箱后,检查证明对象2的球轴承的保持架没有故障。图4b)是发现的对象1圆柱滚子轴承的保持架破裂的照片。

图4 “外孤谱与保持架经典谱联合立即决策”案例

4.2 构架裂纹故障诊断

构架裂纹也是城市轨道交通车辆走行部常见的故障模式之一,不易被发现,而且一旦发展到肉眼能观察到时就已经很危险了。一般情况下,机械设计都保障了足够的静强度,而机械的裂纹都是在交变振动作用下,在拉伸应变部位发生的。发生裂纹的机械都会在振动(尤其是广义共振)达到一定幅度的情况下诱发开裂、闭合冲击。基于这一特点,提出了“基于广义共振开闭冲击的构架裂纹相对积函数[1]识别方法”,其原理如图5所示。

图5 随机冲击激发构架广义共振进而引发裂纹开闭冲击及相对积处理仿真示意图

尽管设计师将机械的固有频率设计得远离转动体的转动频率,以回避共振。但是,机械中仍然存在着众多的、可以被同频振动和冲击激发共振的振动模态。本系统实现了基于模态—广义共振及其所引发冲击之相对积分析的“构架裂纹自动侦察识别”,由裂纹分析诊断软件对“广义共振”波形与“开闭冲击”波形作时间一一对应的乘法处理,便得到“相对积”输出波形,其中正的脉冲即是“闭合相对积”,负的脉冲即是“开裂相对积”。采用相对积幅度实现了故障的定量诊断,采用振动模态频率实现故障的定位,并完成了诊断方法论的软件实现。较之前人的技术途径,本技术具有使用传感器数量少,识别裂纹准确度高,以及能够对运用中的构架进行实时、在线、连续监测的优点,为防止因构架裂纹、断裂所致的重大事故而开辟了新的技术途径。本系统在试验过程中成功监测到某转向架牵引电机传动端悬挂吊座焊接裂纹。图6a)是一次行车的所有监测共计535个样本的统计结果,发现465号样本进入到黄色区域,系统发出构架裂纹一级报警;图6b)是针对465号1级报警原始样本的精密分析界面;图6c)是该样本的局部广义共振信息、滤波信号及自动分析图;图6d)为现场核查发现的构架裂纹故障照片。

图6 构架裂纹故障诊断案例分析

5 结语

用于城市轨道交通车辆走行部故障的车载在线实时诊断与监测系统已在北京、上海、广州等城市轨道交通多条线路上应用[4]。该系统工作稳定,发现了多起走行部轴承、齿轮、踏面等的机械故障,并得到拆解验证,结果表明了系统诊断准确,可为走行部的状态检修提供帮助。

[1]唐德尧.广义共振、共振解调故障诊断与安全工程——铁路篇[M].北京:中国铁道出版社,2006.

[2]唐德尧.机械故障微冲击的共振解调定量检测技术[J].铁道技术监督,2009(9):26.

[3]唐德尧,李辉,宋辛晖,等.识别轴承保持架故障的共振解调外孤谱诊断技术[J].中国设备工程,2009(10):34.

[4]许艳华,黄贵发,唐徳尧,等.城市轨道交通车辆走行部故障自动诊断技术应用[J].都市快轨交通,2012(5):131.

[5]李球,朱士友,龙静.地铁车辆在线监测系统的设计与应用[J].城市轨道交通研究,2013(11):45.