闭口型材磁浮车辆车体的结构优化*

2015-06-28丁旺才李国芳张学山

张 文 丁旺才 李国芳 张学山

(1.南京铁道职业技术学院动力工程学院,210031,南京;2.兰州交通大学机电工程学院,730070,兰州;3.北京控股磁悬浮技术发展有限公司,100029,北京∥第一作者,助教)

城市轨道交通的发展为现代城市紧张的交通提供了很多便利,磁浮车辆作为城市轨道交通方式的一种,也受到了一定程度的重视。我国从20 世纪80年代起就开始了对磁浮技术的研究,如今,我国已经开始自主研发磁浮车辆。

北京控股磁悬浮技术发展有限公司是我国拥有自主知识产权的中低速磁浮交通系统供应商。公司以技术研发、工程管理、车辆制造、服务体系为基础,依托工程化体系合作单位,实现了交钥匙工程的磁浮交通系统建设模式。

本文以北控磁悬浮公司的车辆为研究对象,对其进行有限元分析与结构优化。

目前城市轨道交通车辆的车体主要由大型中空铝型材组成,又称为闭口型材或者双壳结构。中空材料根据材料本身所具有的面外刚度高的特性,可以省略在单壳结构中必须使用的加强材料,从而能够减少零部件数量,简化工艺。因此,在进行磁浮车辆车体结构设计时亦采用闭口型材。

1 闭口型材车体强度分析

1.1 闭口型材车体有限元模型

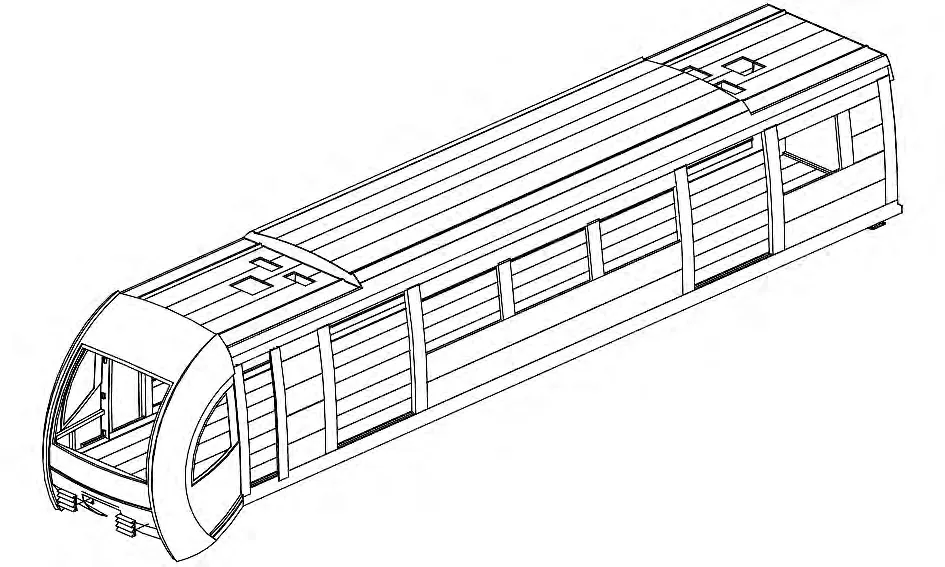

根据磁浮车辆车体的实际设计参数,建立了闭口型材车体有限元模型,参见图1。

图1 整车模型

1.2 载荷加载

根据磁浮车辆运行时的受力情况,本文设计了14 种静强度计算工况,如表1所示。

表1 静强度计算工况

1.3 静强度计算

将经Hypermesh 软件处理完成的有限元模型导入Ansys 软件中进行计算。通过Ansys 软件的静强度分析,得到了14 种工况下应力及应变的云图,下面仅列出车体模型部分部位最大应力超过屈服强度的云图。

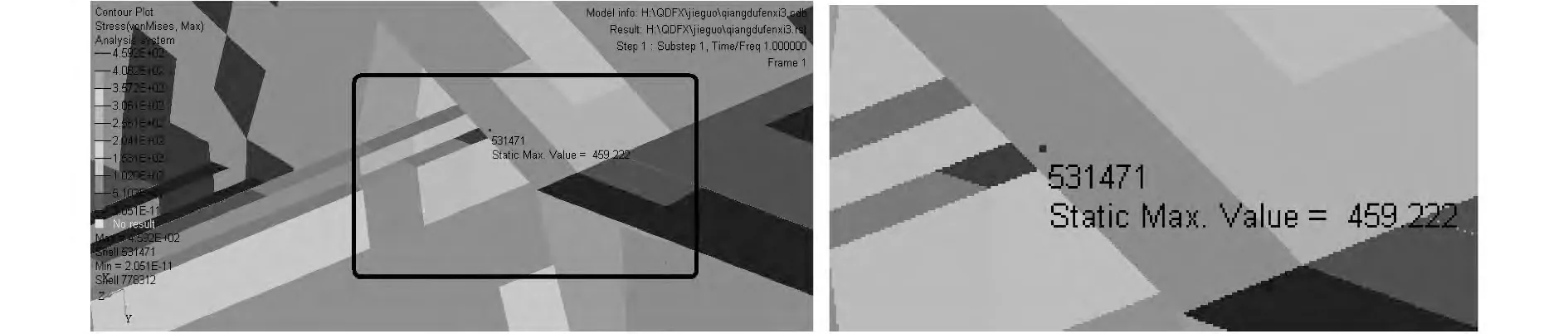

在第1 种静强度计算工况中,中梁与端梁的连接处(如图2所示)最大应力为459.222 MPa,超过了此处的材料屈服强度(215 MPa)。

在第2 种静强度计算工况中,中梁与端梁连接处的最大应力为371.888 MPa,超过了此处的材料屈服强度(215 MPa),如图3所示。

在第6 种静强度计算工况中,即提升整个车辆的强度与变形情况,司机室门柱下角(如图4所示),最大应力为319.663 MPa,超过了此处的材料屈服强度(215 MPa)。

在第12 种静强度计算工况中,中梁与端梁连接处的最大应力为460.248 MPa,超过了此处的材料屈服强度(215 MPa),如图5所示。

图2 第1 种静强度计算工况应力云图

图3 第2 种静强度计算工况应力云图

图4 第6 种静强度计算工况应力云图

图5 第12 种静强度计算工况应力云图

2 结构优化方案

由上述强度计算结果可知,工况1、2 和12 中出现应力过大,而且应力集中部位发生在中梁与端梁连接处。经分析认为,中梁C 形槽的游离边的尖点与端梁相接处发生了应力集中现象。

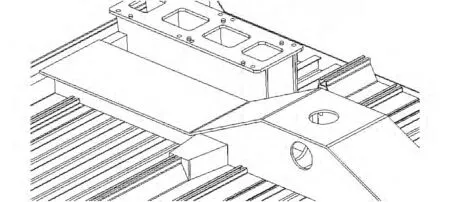

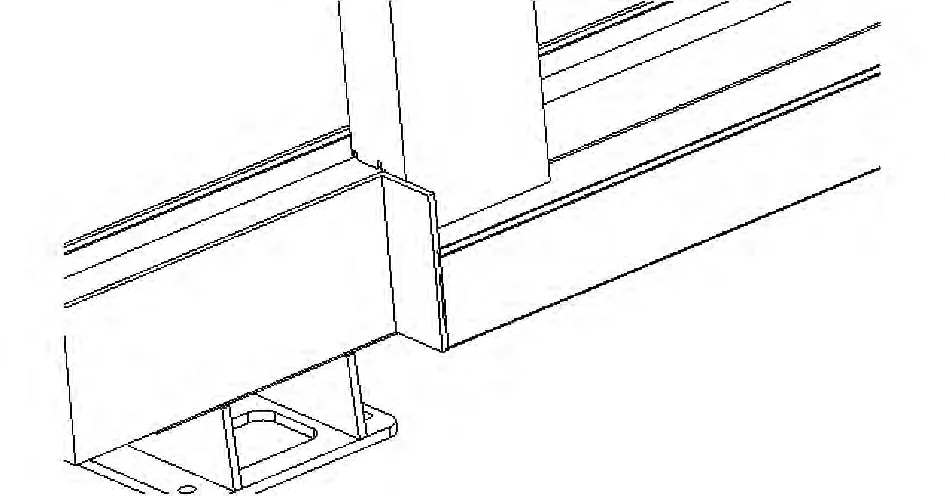

工程上经常有以下3 种处理方法:一是切除C 槽游离边;二是切断中梁与端梁的联系;三是加截面均匀变化的筋板来消除应力集中。考虑到切除C 槽游离边只是将应力集中点转移,而中梁是车体上传递纵向力的重要部件,所以做了部件结构上的改动,改进前、后中梁端连接处的结构如图6、图7所示。

图6 改进前中梁端梁连接处的结构

图7 改进后中梁端梁连接处的结构

在第6 种工况中司机室门柱的下角也发生了应力超标的情况。经分析,由于结构设计的需要,此处是在边梁端部进行局部切除后截面突然变小的部位。为了消除应力集中在此部位增加了过渡圆角。改进前、后司机门柱结构如图8、图9所示。

图8 改进前的司机室门柱结构

图9 改进后的司机室门柱结构

3 优化后车体的强度分析

将优化后的车体模型导入Ansys 软件中进行计算,发现所有部位的应力值都降到了材料屈服应力值以下。

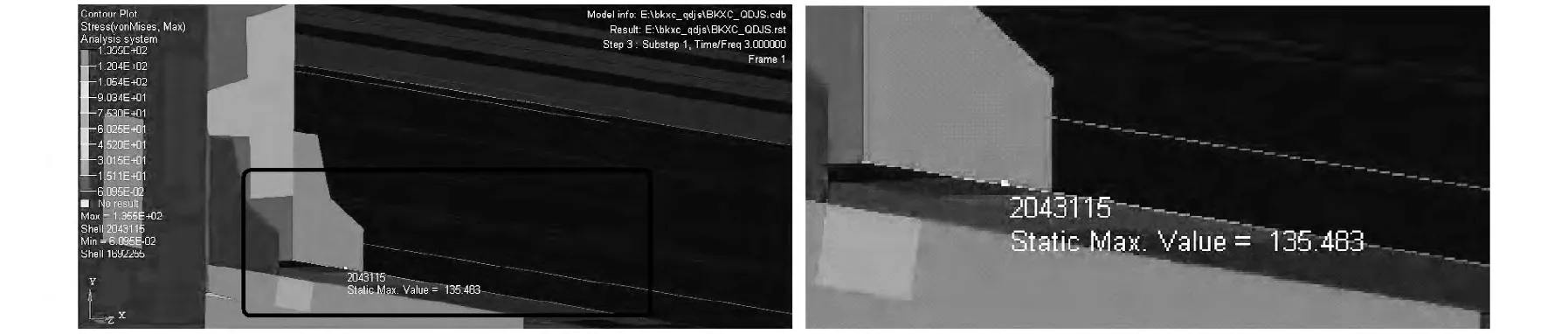

现将优化后车体的强度分析结果列出,仅列出之前应力超标的第1、2、6、12 种工况下应力云图如图 10~图 13所示。

4 结语

在研究过程中,车体强度计算是车辆设计过程中最为重要的一部分,因此,本文通过Ansys 软件对磁浮车辆有限元模型进行了静强度分析。

图10 第1 种静强度计算工况应力云图

图11 第2 种静强度计算工况应力云图

图12 第6 种静强度计算工况应力云图

图13 第12 种静强度计算工况应力云图

(1)根据磁浮车辆的受力情况,本文设计了14种静强度分析的工况,计算了闭口型材车体的应力云图。结果表明,在工况1、2、6、12 中出现了车体部位应力过大的情况。

(2)根据计算所得的应力值,对出现最大应力的部位进行了结构上的改进,并将改进后的结构进行静强度分析。结果表明,结构优化后的车体消除了之前出现的应力过大的情况。

车体结构设计要以满足强度标准的条件为基础,本文作为基础设计部分为磁浮车辆的软件结构设计提供了参考数据。

[1]韩志仁,陶华,黄赟.机械设计中有限元分析的几个关键问题[J].机械设计与制造,2004,(2):58.

[2]户取征二郎(日).日本铝合金车辆的最新技术与发展趋势[J].国外铁道车辆,2002,39(2):7.

[3]程祖国,李莉,朱剑月,等.地铁鼓形铝合金车体承载结构设计要点及限界校核[J].电力机车与城轨车辆,2003,26(4):25.