6082铝合金型材生产工艺研究

2015-06-27马彪刘金辉谭日纯

马彪,刘金辉,谭日纯

(广东兴发铝业(河南)有限公司,河南 焦作 454000)

6082铝合金型材生产工艺研究

马彪,刘金辉,谭日纯

(广东兴发铝业(河南)有限公司,河南 焦作 454000)

结合6082铝合金型材的生产实践,从合金成分设计、铝棒均匀化、挤压工艺和淬火方式等方面进行了分析研究,从而优化了6082铝型材的熔铸工艺和挤压工艺,使产品的抗拉强度σb≥320MPa,延伸率δ≥10%,达到了较高的综合性能要求。

6082铝合金;铝型材;工艺;显微组织;力学性能

6082合金属于Al-Mg-Si系热处理可强化铝合金,具有中等强度、良好的焊接性能和耐腐蚀性,主要用于交通运输和结构工程工业,如桥梁、起重机、屋顶构架和冷藏集装箱等。 近年来,随着国内外冷藏集装箱的迅速发展,减轻箱体自重,寻求代替钢铁部件的铝合金材料,已成为铝加工业和冷藏箱业的重要课题。6082铝合金重量轻,是制造冷藏集装箱部件的理想材料。本文对6082铝合金应用于挤压生产进行试验研究,以确定合理的熔铸、挤压工艺制度。

1 熔铸工艺

1.1 成分控制

6082铝合金型材的力学性能要求很高,其抗拉强度σb≥320MPa。Mg2Si含量从0.5%增加至1.0%时,合金的抗拉强度可提高一倍,继续提高Mg2Si含量可使抗拉强度进一步提高,但是合金的淬火敏感性和挤压变形抗力也随之增加,故Mg2Si含量宜控制在1.3%~1.5%。另过剩Si对合金的强度提高有很大帮助,但同时也会增加脆性,降低合金的挤压塑性,一般过剩Si含量控制在0.2%~0.4%为宜。6082合金还需添加一定量的Mn元素,以提高合金的再结晶温度,阻碍挤压时发生再结晶或再结晶晶粒长大,细化晶粒。但Mn含量过高会增加合金的淬火敏感性,同时会形成粗大的含Mn第二相,降低其对再结晶过程的抑制作用,还会影响到合金铸造性能,随着Mn含量增加其粘度增大,流动性下降,因此Mn含量应控制在0.4%~0.6%的范围内。6082铝合金的实际成分控制范围见表1。

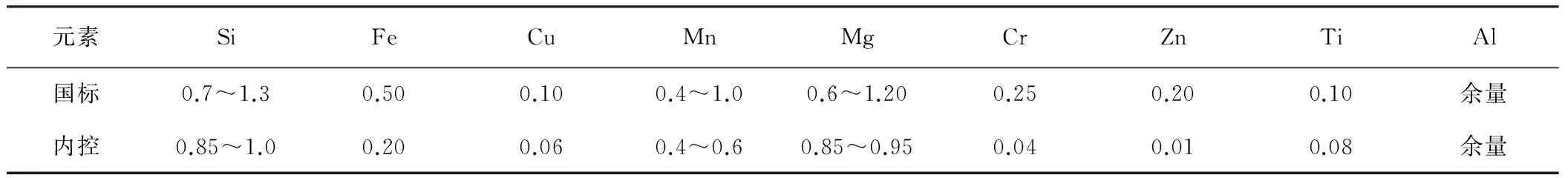

表1 6082铝合金化学成分(wt.%)

1.2 铸造工艺

由于 6082合金的特点是含难熔金属Mn,Mn的存在易引起晶内偏析及固液区塑性降低,导致抗裂能力不足,故熔铸工艺主要注意两点:第一,选择合适铸造温度,温度过高会使液穴加深,温度梯度加大,导致铸造应力增加,产生铸造裂纹;温度过低将降低金属流动性,易产生冷隔、夹渣、不易于气体逸出,因此熔炼温度应控制在730~750℃内,且搅拌均匀保证金属完全熔化、成分均匀;第二,控制铸造速度,铸造速度较高,会使液穴加深,延伸到结晶槽之外,易形成中心裂纹,同时铸造凝壳层变薄,偏析瘤加大;铸造速度较低,同液穴在结晶槽之内,易产生表面裂纹及冷隔等缺陷;铸造速度也要适当降低,控制在80~100mm/min内。

2 均匀化工艺

2.1 铸态组织

图1所示为合金铸态金相显微组织,由图1可知合金的铸态组织主要由树枝状α(Al)固溶体、骨骼状非平衡共晶相β(AlMnFeSi)和晶界组成。树枝状晶晶内偏析严重,成分不均匀,晶界处的骨骼状非平衡共晶对合金的塑性有不利影响,铸态合金必须进行均匀化处理才有良好的挤压性能。

2.2 均匀化

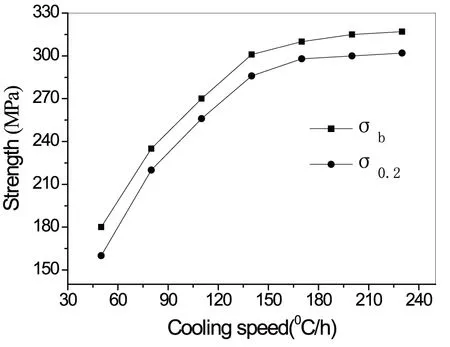

均匀化保温后的冷却速度对型材的最终力学性能有重要影响,如图2所示,随着冷却速度提高,型材力学性能逐渐升高。当冷却速度低于100℃/h时,抗拉强度只有180MPa,远低于工业型材的要求;当冷却速度为200℃/h时,抗拉强度可达到300MPa,基本满足工业型材的要求,冷却速度继续提高,抗拉强度还有一定幅度的提高。

图2 均匀化后冷却速度对型材力学性能的影响Fig.2 Effect of cooling rate on mechanical properties of extrusion profiles after homogenization

6082合金通过均匀化处理,铸造时快速凝固产生的晶内偏析减少或消除,共晶态Mg2Si完全固溶到α(Al)中,快速冷却后析出相Mg2Si以细小颗粒状高度弥散分布于基体中,片状非平衡共晶β(AlMnFeSi)转变为颗粒状的α(AlMnFeSi)(图3、b))。当冷却速度≤100℃/h时,随着铸棒温度的降低,高温均匀化时固溶于α(Al)基体中的Mg2Si有足够的时间析出并粗化长大(图3、a));当冷却速度≥200℃/h时,由于冷却速度快、时间短,Mg2Si没有充足的时间析出长大,而是呈细小颗粒状弥散分布于基体中,如图3、b)所示。

a) 均匀化后慢速冷却(≤100℃/h) b) 均匀化后快速冷却(≥200℃/h)图3 均匀化后冷却速度对铸棒显微组织的影响(500 X)Fig.3 Effect of cooling rate on microstructure of cast rods after homogenization (500 X)

均匀化后,冷却速度不仅对铸锭的组织产生影响,也对挤压在线热处理后型材的组织产生重要影响。铸棒经过挤压在线热处理时,由于挤压变形热的作用,合金温度可以上升至强化相的固溶温度,但由于持续时间很短(一般只有几十秒),铸棒缓慢冷却产生的粗大析出相来不及充分固溶,型材冷却后固溶体的过饱和度不足,甚至还有粗大析出相在基体中分布(图4、a)),严重消弱了时效处理后型材的力学性能;而铸棒快速冷却产生的细小颗粒状弥散分布的Mg2Si则可以快速充分固溶,型材冷却后得到过饱和固溶体(图4、b)),对强化合金起到主要作用。

a) 均匀化后慢速冷却(≤100℃/h) b) 均匀化后快速冷却(≥200℃/h)图4 均匀化后冷却速度对挤压型材显微组织的影响(500 X)Fig.4 Effect of cooling rate on microstructure of extrusion profiles after homogenization (500 X)

经过这些变化,6082合金挤压性能得到很大改善,晶内偏析消失降低了挤压时金属流动的不均匀性,提高了挤压型材的表面光洁度;组织中片状粗大Al-Fe-Si相的转变和细化减轻了型材表面裂纹倾向,改善了合金的可挤压性,提高了挤压速度。

为保证挤压型材有足够高的力学性能,合理的均匀化工艺为:2.5h升温至580℃,保温1h,然后降温至570℃,保温8h,均匀化后冷却速度≥200℃/h。

3 挤压工艺

3.1 铝棒温度

6082合金变形抗力大,强化相Mg2Si的含量较高,铝棒温度要求尽量高一些,但是温度过高则型材侧边出现裂纹的倾向增加,不利于提高挤压速度,生产效率较低。所以铝棒温度一般控制在470~500℃为宜。

3.2 挤压速度

6082合金中Si含量较高,除与Mg元素以1∶1.73的比例形成强化相Mg2Si以外,还含有大概0.3%的过剩Si,导致合金的脆性明显增加。挤压速度提高以后,很容易在型材的侧边出现裂纹现象,所以挤压速度一般选择在10~15m/min,宽展挤压取下限。

3.3 淬火工艺

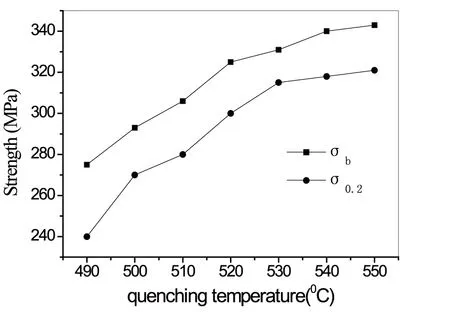

6082合金强化相Mg2Si的含量较高(一般在1.3%~1.5%),要使其完全固溶,须保证型材出口温度(淬火温度)在固溶度曲线以上,否则由于固溶不充分,降低冷却后的过饱和度,进而影响时效后的力学性能。图5反应了出口温度对力学性能的影响,可以看出,随着出口温度的升高,合金的力学性能逐渐提高,当出口温度达到550℃时,抗拉强度达到峰值345MPa,而当出口温度低于500℃时,抗拉强度只有275MPa。为得到较高的力学性能,型材出口温度应大于530℃。

图5 型材出口温度对力学性能的影响Fig.5 Effect of profile temperature at the exit on mechanical properties

由于合金中含有Mn元素,促进晶内金属间化合物形成,对淬火性能有不利影响,导致6082合金淬火敏感性增加,要求淬火冷却强度大且冷却速度快。本试验中所提到的6082铝合金工业型材,由于对表面质量有特殊的要求,不能使用水淬进行冷却,而是采用强风淬进行冷却,这就在一定程度上限制了冷却速度。淬火冷却速度越高,强化相Mg2Si越来不及析出,固溶体的过饱和度也就越高,对时效后型材的力学性能越有利。图6反应了冷却速度对力学性能的影响,可以看出,随着冷却速度的升高,合金的力学性能逐渐提高,当冷却速度达到300℃/min时,抗拉强度达到峰值343MPa,而当冷却速度低于200℃/min时,抗拉强度只有266MPa。为得到较高的力学性能,型材冷却速度应大于300℃/min。

图6 淬火冷却速度对力学性能的影响Fig.6 Effect of quench cooling rate on mechanical properties

4 时效工艺

合金经过挤压在线热处理后,只是得到溶质为Mg2Si的过饱和固溶体,此时的力学性能远不达标,必须进行时效处理,使过饱和固溶体分解,在基体中沉淀析出细小弥散分布的强化相,以显著提高合金的力学性能。

合理的时效工艺既要保证产品性能,又要考虑生产效率及生产成本,经过反复试验证明,时效温度175~185℃,保温时间6~7h,为6082型材最佳时效工艺,时效后抗拉强度σb≥320MPa,延伸率δ≥10%。

5 结论

根据6082合金铝型材的特点和性能要求,本试验工艺比较合理。熔铸工艺中,Mg2Si含量控制在1.3%~1.5%,过剩Si含量控制在0.2%~0.4%;铸棒均匀化处理,冷却速度≥200℃/h;挤压工艺中,型材出口温度保证在530℃以上,淬火冷却速度≥300℃/min,这些工艺参数都是保证产品性能的关键。按本工艺生产的产品,抗拉强度σb≥320MPa,延伸率δ≥10%,满足了用户的需求。

[1] 刘静安.铝合金挤压在线热处理技术[J].云南冶金,2011,增刊:143-151.

[2] 罗苏,吴锡坤.铝型材加工实用技术手册[M].长沙:中南大学出版社,2006.

[3] 黄继武,孙瑜,赵毅等.均匀化处理温度对6082铝合金组织和性能的影响[J].中南大学学报(自然科学版),2012,43(3):911-917.

[4] 邹永恒,陶虹,徐国明等.6082铝合金热处理工艺参数的研究[J].金属热处理,2007,32(10):71-76.

Study of Production Processes of 6082 Aluminum Alloy Profile

MA Biao, LIU Jinhui, TAN Richun

(Guangdong Xingfa (Henan) Aluminum Co., Ltd., Jiaozuo 454000, China)

Combined with the actual production, the paper analyzed alloy composition design, aluminum rod homogenization, extrusion process and quenching method of 6082 aluminum alloy profile; it pointed out the products can meet higher requirements on comprehensive properties with tensile strength σ b≥ 320MPa and elongation δ≥ 10% by optimizing casting and extrusion processes.

6082 aluminum alloy; aluminum profile; process; microstructure; mechanical properties

2014-10-15

马 彪(1987-),男,硕士,工程师,主要从事铝合金加工技术及数值模拟研究。

TG379

A

1671-6795(2015)02-0039-04