基于数值模拟的AZ61镁合金挤压-剪切工艺

2015-06-26赵玲杰张驰汪舜单慧云宿婷

赵玲杰,张驰,汪舜,单慧云,宿婷

(重庆理工大学材料科学与工程学院,重庆400054)

基于数值模拟的AZ61镁合金挤压-剪切工艺

赵玲杰,张驰,汪舜,单慧云,宿婷

(重庆理工大学材料科学与工程学院,重庆400054)

目的 研究挤压-剪切变形的最优化工艺参数,分析各个工艺参数对AZ61镁合金微观组织和力学性能的影响。方法 通过有限元模拟技术,分析了各个工艺参数,包括挤压温度、挤压速度、挤压比对AZ61镁合金成形结果的影响。结果 通过对有限元模拟结果的分析和研究,得到AZ61镁合金成形的最佳工艺参数为:挤压温度为400℃;挤压速度为10 mm/s;挤压比越大,再结晶效果越明显,晶粒尺寸越细小。结论 优化了挤压温度、挤压速度、挤压比等影响AZ61镁合金成形的因子,得到了符合实际生产的最佳工艺参数。

挤压-剪切工艺;有限元模拟;AZ61镁合金

挤压工艺不但可以细化晶粒尺寸,消除存在铸锭内的缩松缩孔,还可以改善枝晶偏析等缺陷,从而改善金属内部的微观组织,提高材料的力学性能[1];剪切可以在组织内部发生动态再结晶,将上述双重作用结合在一起形成一种挤压-剪切工艺[2—4],可以很好地改善材料内部的微观组织和力学性能[5—8]。

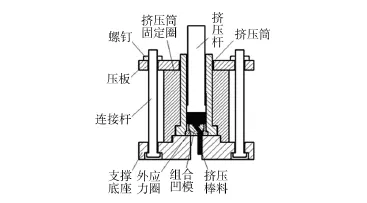

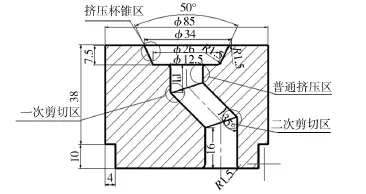

根据挤压-剪切工艺的特点[9—12],设计了相应的挤压-剪切模具,如图1所示,其核心部分组合凹模的设计如图2所示,并将该模具分为挤压杯锥区、普通挤压区、一次剪切区和二次剪切区。设计这种弯曲模具,通过连续的弯曲变形来改善材料内部的晶粒尺寸,从而提高材料的力学性能[13—14]。

图1 挤压-剪切模具Fig.1 Extrusion-shearmold

图2 挤压-剪切模具的挤压模示意图(部分)Fig.2 Schematic of extrusion part in extrusion-shearmold

1 有限元模拟方案

AZ61镁合金[15]的实验过程为:对挤压筒内的坯料进行加载,使坯料向前移动,在遇到挤压模时,金属被挤压产生变形,使挤压筒内的坯料处于三向压应力状态,金属受挤压变形后成形的材料为实验棒料。

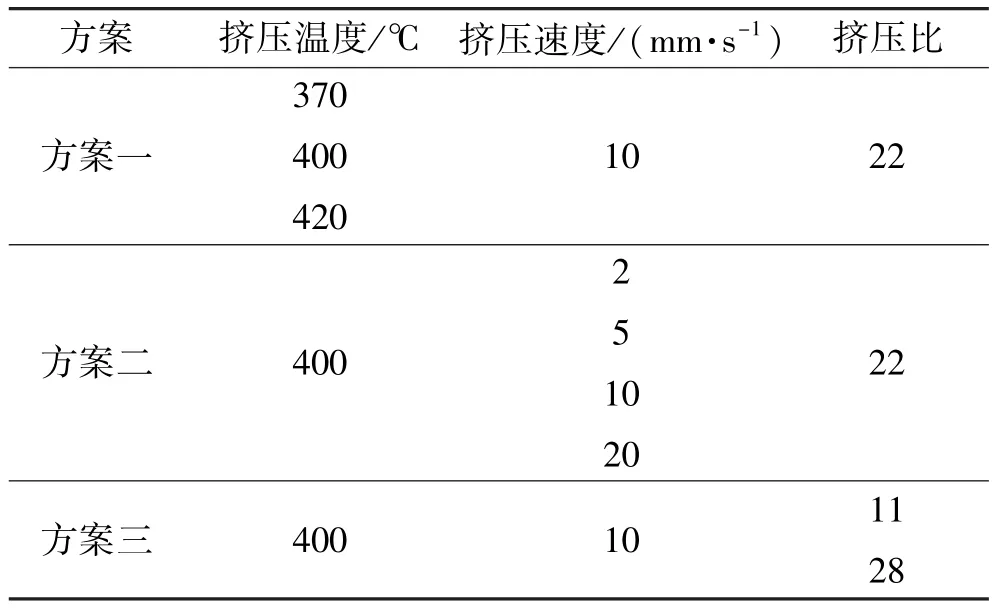

采用正交实验的方法进行有限元模拟,坯料直径设置为80 mm,挤压筒直径设为85 mm,坯料和模具之间的摩擦因子设为0.4,模具和坯料之间的导热系数设置为11 N/(℃·s·mm2),其他具体模拟参数设置如表1所示。每次模拟选择单个因素进行分析。

根据表1的实验方案,分别研究挤压温度、挤压速度和挤压比对成形结果的影响。根据Deform-3D的模拟结果,导出相应的数据和曲线图,分别进行分析比较,最后得出相应的结论。

表1 有限元模拟的参数设置Tab le 1 Process param eters setting of the finite elem ent sim u lation

2 不同因素对成形结果的影响

2.1 挤压温度对成形结果的影响

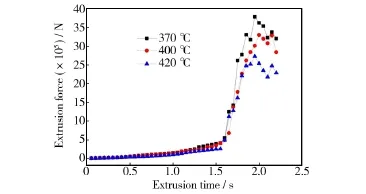

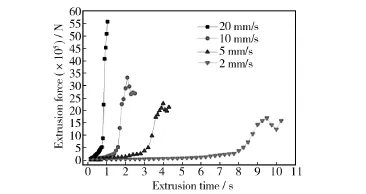

如图3所示,设置挤压比为22,挤压速度为10 mm/s,摩擦因子为0.4,挤压温度分别为370,400,420℃,对不同温度下的成形结果进行分析可知:在各个温度下,从挤压的初始阶段开始,挤压力呈直线上升趋势,其原因是:在开始阶段由于变形而产生加工硬化使应力值增加,变形抗力增加;当挤压进行到2 s左右时,挤压力出现峰值,且温度越高其相应的挤压力峰值越小。从图3可以看出,当挤压温度为370℃时,产生的挤压力最大。

图3 不同挤压温度下挤压力的对比Fig.3 The different extrusion force in different extrusion temperature

同时在变形过程中,温度的不断上升,激活了镁合金内部的滑移系,改善了镁合金的塑性;而在挤压变形达到一定程度时,挤压力稍有降低并出现波动状态,其原因是坯料在挤压和剪切的共同作用下产生动态再结晶,同时出现软化和硬化,挤压力也因此出现波动。综上,选取的最佳挤压温度为400℃。

图4 不同挤压速度下挤压力的对比Fig.4 The different extrusion force in different extrusion speed

2.2 挤压速度对成形结果的影响

挤压速度对成形结果的影响是通过对变形抗力的影响来表现的。一般情况下,挤压开始阶段,挤压速度越大,挤压力越大,随着变形的进行,变形区温度升高,但坯料的冷却速度较慢,挤压力会有所下降。

在研究挤压速度对挤压力的影响时,将其他的各个参数分别设置为:挤压温度为400℃,挤压比为22,摩擦因子为0.4,而挤压速度分别为2,5,10,20 mm/ s。不同挤压速度对挤压力的影响如图3所示。根据图3曲线可知:挤压速度越大,挤压力上升越快;随着挤压速度的增加,挤压力急剧上升。这是因为挤压速度越大,相应的变形速度越大,材料的加工硬化现象越严重,变形抗力增加越快。挤压进行到一定阶段后,在动态再结晶产生的软化和加工硬化的共同作用下,挤压力值出现波动;挤压速度越大,挤压力越大,当速度为20 mm/s时,挤压力超过挤压机的承受范围,所以挤压速度不能过大,而挤压速度过低时材料会因为自身的冷却产生变形抗力,导致挤压力继续上升,所以选择最佳挤压速度为10 mm/s。

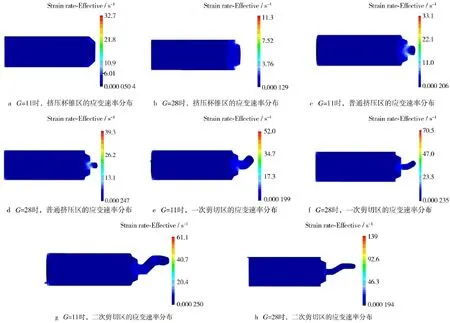

图5 G=11和G=28时各个阶段材料的应变速率分布Fig.5 The strain rate of thematerial at the stages of G=11 and G=28

2.3 挤压比(G)对应变速率分布的影响

如图5为G=11和G=28两种情况下的应变速率的分布图。由图5可知:在一次剪切区G=11时,应变速率为52,G=28时应变速率为70.5;在二次剪切区G=11时的应变速率为61.1,远低于G=28时得到的应变速率139。

挤压时的动态再结晶与应变和材料变形过程中的应变速率有关,根据动态再结晶时,平均晶粒尺寸d与Z参数关系:ln d=A+B ln Z,Z为温度补偿的应变速率且Z=˙εexp(Q/RT)。由以上两个公式可以得出:应变速率 ˙ε值越大,Z值就越大,平均晶粒尺寸d就越小。由此可知G=28时的应变速率要明显优于G =11时的应变速率,即G=28时晶粒的细化效果更明显,即挤压比越大,再结晶程度越好,晶粒尺寸越细小。

3 结论

1)由模拟结果可知,挤压速度对挤压-剪切的影响是:挤压速度越大,挤压力越大,材料产生加工硬化,使其变形抗力增加,所以挤压速度不能过大。

2)基于对挤压温度、挤压速度的研究,最终选取的最佳的工艺参数为:挤压温度为400℃,挤压速度为10 mm/s。

3)分析不同挤压比对零件挤压后的应力及应变速率的影响,可知挤压比越大,材料的应力和应变速率越大,动态再结晶趋势越大,晶粒就越细小,材料的力学性能越好,但挤压比过大可能会超出设备的承受力,所以要选择合适的挤压比。

[1]罗永新,胡文俊,李落星.AZ31镁合金挤压模拟与实验研究[J].热加工工艺,2007,36(1):69—73. LUO Yong-xin,HU Wen-jun,LI Luo-xing.Study on Extrusion Process of AZ31 Mg Allay Using Simulation and Experiment[J].HotWorking Technology,2007,36(1):69—73.

[2]吴战立.等径角挤扭(ECAE-T)新工艺数值模拟及实验研究[D].合肥:合肥工业大学,2010. WU Zhan-li.Numerical Simulation and Experimental Study on a New Techniques Named as Equal Channel Angular Extrusion and Twist[D].Hefei:Hefei University of Technology,2010.

[3]薛克敏,王晓溪,李萍.超细晶材料制备新工艺一挤扭[J].塑性工程学报,2009,16(5):130—135. XUE Ke-min,WANG Xiao-xi,LI Ping.A New Technique for Preparing Bulk Ultrafine-grained Materials through Twist Extrusion[J].Journal of Plasticity Engineering,2009,16 (5):130—135.

[4]IWAHASHIY,WANG J,HORITA Z,et a1.Principle of E-qual Channel Angular Pressing for the Processing of Ultra Fine Grained Materials[J].Scripta Materialia,1996,35 (2):143—146.

[5]王雪,吴战立,徐迎强,等.等径角挤扭工艺的研究[J].精密成形工程,2010,2(4):7—11. WANG Xue,WU Zhan-li,XU Ying-qiang,et al.Study of E-qual Channel Angular Pressing and Twist[J].Journal of Netshape Forming Engineering,2010,2(4):7—11.

[6]刘睿,孙康宁,毕见强.等径角挤压法制备块体超细晶材料的研究现状及展望[J].锻压技术,2005,30(6):85—89. LIU Rui,SUN Kang-ning,BIJian-qiang.Research Status and Future Expectation on Equal Channel Angular Pressing[J]. Forging&Stamping Technology,2005,30(6):85—89.

[7]SEGAL VM.Materials Processing by Simple Shear[J].Materials Science&Engineering A,1995,197(2):157—164.

[8]陈勇军,王渠东,李德江,等.往复挤压工艺制备超细晶材料的研究与发展[J].材料科学与工程学报,2006,24 (1):152—155. CHEN Yong-jun,WANG Qu-dong,LI De-jiang,et al.Research and Development of Ultrafine-grained Materials Fabricated by Cyclic Extrusion[J].Journal ofMaterials Science &Engineering,2006,24(1):152—155.

[9]LIN J,WANG Q,CHEN Y,et al.Microstructure and Texture Characteristics of ZK60 Mg Alloy Processed by Cyclic Extrusion and Compression[J].Transactions of Nonferrous Metals Society of China,2010,20(11):2081—2085.

[10]郭炜,王渠东.大塑性变形制备超细晶复合材料的研究进展[J].锻压技术,2010,35(1):4—9. GUOWei,WANG Qu-dong.Research Progress of Fabricating Ultrafine-grained Composites by Severe Plastic Deformation[J].Forging&Stamping Technology,2010,35(1): 4—9.

[11]PRANGNELL P B,HARRISC,ROBERTSSM.Finite Element Modeling of Equal Channel Angular Extrusion[J]. Scripta Materialia,1997,37(7):983—989.

[12]RAGHAVAN S.Computational Simulation of the Equal-channel Angular Extrusion Process[J].Scripta Materialia, 2001,44(1):91—96.

[13]王玉梅,张会.等径角挤压工艺的研究进展[J].材料导报,2014,28(9):87—91. WANG Yu-mei,ZHANG Hui.Research Progress of Equal Channel Angular Pressing[J].Materials Review,2014,28 (9):87—91.

[14]GALIYEV A,KAIBYSHEV R,GOTTESTEIN G.Correlation of Plastic Deformation and Dynamic Recrystallization in Magnesium Alloy ZK60[J].Acta Mater,2001,49:1199—1207.

[15]翟春泉,曾小勤,丁文江,等.镁合金的开发与应用[J].机械工程材料,2001,25(1):6—10. ZHAIChun-quan,ZENG Xiao-qin,DING Wen-jiang,et al. Development and Application of Magnesium Alloys in China [J].Materials for Mechanical Engineering,2001,25(1): 6—10.

Extrusion-shearing Process of AZ61 Magnesium Alloy Based on Numerical Simulation

ZHAO Ling-jie,ZHANG Chi,WANG Shun,SHAN Hui-yun,SU Ting

(Department of Material Science and Engineering,Chongqing University of Technology,Chongqing 400054,China)

The aim of this study was to investigate optimization of forming process parameters of the extrusion-shear deformation,and to analyze the influence of process parameters on themicrostructure of AZ61 magnesium alloy and themechanical properties.The influence of process parameters were analyzed including extrusion temperature,extrusion speed and extrusion ratio on the results of AZ61 magnesium alloy forming by finite element simulate.The optimized process parameters of AZ61 magnesium alloy forming through the finite element simulation was as follow:the extrusion temperature was 400℃;the extrusion speed was10mm/s;with the increase of extrusion ratio,the effectof recrystallization was better and the grain size was smaller.The influencing factors for AZ61magnesium alloy of extrusion temperature,extrusion speed and extrusion ratio were optimized,and the best process parameters of AZ61 magnesium alloy were obtained.

extrusion-shearing process;finite element simulation;AZ61 magnesium alloy

10.3969/j.issn.1674-6457.2015.04.013

TG376.5

:A

:1674-6457(2015)04-0062-04

2015-04-21

重庆市重庆理工大学研究生创新基金项目(YCX2014214)

赵玲杰(1988—),女,河南人,硕士研究生,主要研究方向为金属材料挤压。

张弛(1964—),男,硕士,教授,主要从事金属精密塑性成形工艺、模具及设备研究。