6061铝基碳化硅复合材料搅拌摩擦焊工艺研究

2015-06-26赵小强许新猴华鹏李先芬周伟

赵小强,许新猴,华鹏,李先芬,周伟,2

(1.合肥工业大学材料科学与工程学院,合肥230009; 2.新加坡南洋理工大学机械与宇航工程学院,新加坡639798)

6061铝基碳化硅复合材料搅拌摩擦焊工艺研究

赵小强1,许新猴1,华鹏1,李先芬1,周伟1,2

(1.合肥工业大学材料科学与工程学院,合肥230009; 2.新加坡南洋理工大学机械与宇航工程学院,新加坡639798)

目的 研究搅拌道次对6061铝基碳化硅复合材料的影响。方法 对6061铝基碳化硅复合材料进行了搅拌摩擦焊实验。结果 获得了型面良好,表面光滑的焊接截面,焊核区组织为细小的等轴晶,热机影响区为弯曲变形的晶粒,热影响区组织发生了明显的粗化。结论 搅拌次数越多,SiC颗粒分布越均匀,热机影响区与热影响区附近硬度最低,热影响区硬度较低,焊核区硬度比母材稍高。

搅拌道次;搅拌摩擦焊;6061铝合金;碳化硅;微观组织;显微硬度

搅拌摩擦焊(FSW)是英国焊接研究所于1991年发明的一项新型固相焊接技术,具有焊接接头成形美观、综合力学性能良好、焊接变形小、绿色环保和无需焊材等优点。搅拌摩擦焊接技术凭借其巨大优势,迅速成为了铝合金、镁合金等轻金属焊接成形的先进技术,在航空、航天、造船、轨道交通等领域获得了广泛推广和应用[1—2]。SiC颗粒具有高硬度、高耐磨性、良好的热稳定性及化学稳定性,常用来制备金属基复合材料,但采用以往的制备方法产生的高温,容易导致SiC颗粒与铝基体发生化学反应生成脆性相,影响基体的性能。与之相比,搅拌摩擦加工可有效避免脆性相的生成[3—9]。

Wang[10]等人对SiC颗粒制备5A06轧制铝合金表面复合材料层的组织和性能进行了研究。Salehi[11]等人通过正交实验FSP方法,研究了搅拌头的旋转速度、行进速度、轴肩下压量对AA6061/SiC复合材料层组织和性能的影响。

目前,关于搅拌道次对6061铝合金搅拌摩擦焊组织及性能的研究甚少。文中选用6 mm厚的6061铝合金/SiC复合材料进行搅拌摩擦焊实验,并对接头进行微观组织观察及性能测试,研究搅拌道次对6061铝合金搅拌摩擦焊接头组织及性能的影响。

1 实验

实验材料为6 mm厚的6061铝合金平板,焊件尺寸为300 mm×150 mm,主要化学成分如表1所示,SiC为粉末状。在铝板上先用记号笔画出打孔中心线,预先打点为后面钻孔作准备。用电钻在铝板上沿着打孔中心线,钻出直径2 mm、孔深3 mm、孔间距2 mm的一排孔,预置颗粒示意图如图1所示。接着孔中添加SiC粉并压实,压实是为了最大限度减少SiC粉末在搅拌过程中的流出。夹具将试板固定在焊机的工作台上,注意两板板面应保持在同一高度。调好搅拌头倾角为2°,设定实验焊接工艺参数为750 r/min的搅拌速度和47.5 mm/min的进给速度,下压量为每道0.1 mm。搅拌头旋转方向:左旋、右旋,交替改变;第一道为左旋。实验过程中先用搅拌头旋入工件后稍作停顿,待搅拌头旋转稳定后即可依据设定的工艺参数进行焊接,直至焊接完毕。采用MH-3型数显显微硬度计测量焊接试样显微硬度,在距离焊缝表面2 mm处横截面进行显微硬度分析,设定载荷为50 g,保载时间为10 s,点间隔为0.5 mm。

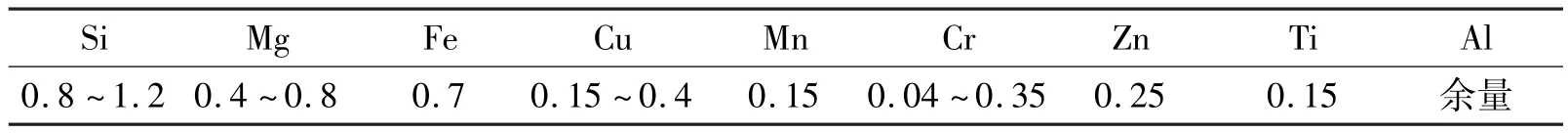

表1 6061铝合金板合金成分(质量分数,%)Tab le 1 The com position of 6061 p late alloy

图1 预置颗粒示意图Fig.1 Preset particles schematic

2 结果与分析

2.1 焊缝表面成形特征

在进行单道搅拌摩擦焊时,由于前进侧压力较大,在搅拌头的搅拌下前进侧金属流动到后退侧,并在后退侧形成飞边,前进侧几乎没有飞边。实验由于采用左右旋交替作用,故飞边在两侧面都存在,且焊缝上表面纹理细致,表面成形良好,如图2所示。

图2 焊缝上表面Fig.2 Upper surface of the weld

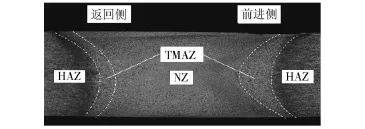

搅拌摩擦焊根据金相组织,根据力学性能的差异分为焊核区(NZ)、热机影响区(TMAZ)、热影响区(HAZ),如图3所示[5]。

图3 焊缝宏观形貌Fig.3Weld macro-morphology

2.2 金相组织分析

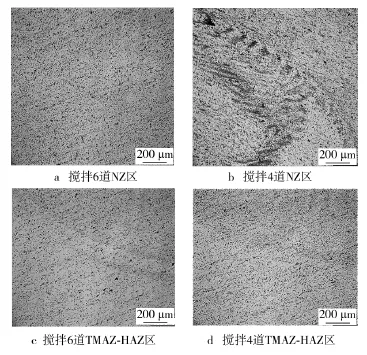

图4a是搅拌6道焊核区组织,图4b是搅拌4道焊核区组织。从图4a,b中可以看出,焊核区组织由等轴晶组成,晶粒细小。这主要是因为焊核区受到轴肩的压力和旋转摩擦力还有搅拌头的旋转摩擦和剪切力,导致晶粒被拉长,再加上搅拌作用将晶粒打碎,形成塑性软化层,使得破碎的晶粒组织发生动态再结晶和回复,由于铝合金导热率比较大,散热快,晶粒来不及长大,最后形成细小的等轴晶组织[12—13]。搅拌6道SiC颗粒聚齐程度很小,其分布比搅拌4道要均匀,可以得出搅拌次数越多,SiC颗粒分布越均匀。

图4c为搅拌6道TMAZ-HAZ区组织,图4d为搅拌4道TMAZ-HAZ区组织。从图4c,d可以看出,紧邻NZ区的是TMAZ区,其晶粒受到焊核区的塑性流动和搅拌头转动的双重作用,晶粒被拉长,部分组织发生了较大的变形。HAZ区域晶粒尺寸较粗大。这主要是因为该区域受到焊核区焊接热循环的作用,晶粒发生部分再结晶,再结晶沿着原晶界形成,使得原晶粒得到回复和长大。

图4 FSW各区域显微组织Fig.4 FSW microstructure

2.3 显微硬度分析

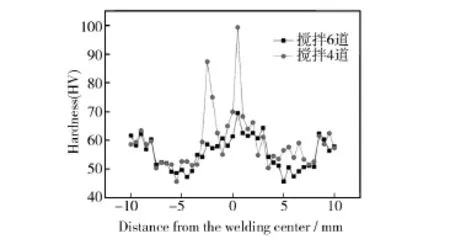

如图5所示,搅拌4道和搅拌6道的硬度分布沿焊核中心对称分布。搅拌6道显微硬度分布呈“W”形分布,最低硬度在焊接的热影响区,最高硬度出现在焊核区,母材稍次之。其原因是热影响区受到焊接热循环的作用,其晶粒长大,且母材强化相粒子发生溶解和聚集粗化,导致热影响区硬度变低。焊核区晶粒虽由于强化粒子相溶解,但晶粒经过再结晶和回复,再加上SiC颗粒的强化作用,焊核区硬度比母材要稍高。搅拌4道的热影响区的显微硬度比搅拌6道要高。其原因是搅拌次数越多,母材中的强化相粒子溶解和粗化的越多,最终硬度会变低。搅拌4道的焊核区硬度变化较大,较高的硬度点是SiC颗粒没搅匀,团聚在一起,导致硬度较大;比母材硬度要低的3个点是由于强化相粒子的溶解和聚集粗化,SiC颗粒在此处没有强化作用,导致硬度比母材要低[14—16]。搅拌6道和搅拌4道硬度最低点都出现在热影响区和热机影响区交界处附近。

图5 显微硬度分布Fig.5 Microhardness profile

3 结论

通过实验金相的微观组织和显微硬度的研究,得到以下结论。

1)搅拌摩擦焊分为4个区域:焊核区、热机影响区、热影响区。焊核区形成了细小的等轴晶组织,热机影响区组织发生了弯曲变形,热影响区晶粒发生粗化。

2)搅拌次数越多,SiC颗粒聚集程度越低,分布越均匀。

3)搅拌6道接头显微硬度在横向上呈“W”形分布,热机影响区与热影响区附近硬度最低,热影响区硬度较低,焊核区硬度比母材稍高。

[1]裴泽慧.搅拌摩擦焊技术在有色金属焊接上的应用[J].有色矿冶,2006,22(6):57—59. PEI Ze-hui.FSW Technology in the Non-ferrous Metal Welding[J].Nonferrous Mining and Metallurgy,2006,22 (6):57—59.

[2]傅志红,黄明辉,周鹏展,等.搅拌摩擦焊及其研究现状[J].焊接,2002(11):6—10. FU Zhi-hong,HUANG Ming-hui,ZHOU Peng-zhang,et al. Research on Friction Stir Welding[J].Welding,2002 (11):6—10.

[3]陈建,潘复生,刘天模.Al/SiC界面结合机制的研究现状[J].轻金属,2000(9):52—54. CHEN Jian,PAN Fu-sheng,LIU Tian-mo.Research on Mechanism of Al/SiC Interface Bonding[J].Light Metals, 2000(9):52—54.

[4]丛晓霜,沈平.Al及其合金与多晶α-SiC陶瓷的润湿及界面结构[D].长春:吉林大学,2014. CONG Xiao-shuang,SHEN Ping.Structure of Al Alloys and Polycrystallineα-SiC Ceramics[D].Changchun:Jilin University,2014.

[5]王荣旗,谢敬佩,吴文杰,等.SiC颗粒预处理对SiCp/Al-Si复合材料组织及性能的影响[J].粉末冶金工业, 2014,24(6):33—36. WANG Rong-qi,XIE Jing-pei,WU Wen-jie.The Effect of SiC Particles Pretreatment on SiCp/Al-Si Composite Microstructure and Properties[J].Powder Metallurgy Industry, 2014,24(6):33—36.

[6]梁雪君,傅蔡安,沈忱.铝成分对铝碳化硅复合材料热物理性能的影响[J].热加加工工艺,2014,43(10):129—131. LIANG Xue-jun,CAI Fu-an,SHEN Chen.The Effect Onthermo-physical Properties of Aluminum Components on Aluminum Silicon Carbide Composites[J].Heated Process, 2014,43(10):129—131.

[7]梅志崔,顾明元,吴人洁.碳化硅氧化对硬铝基复合材料力学性能的影响[J].华中理工大学学报,1998,26(7): 94—96. MEI Zhi-cui,GU Ming-yuan,WU Ren-jie.The Effect on Mechanical Properties of the SiC Hard Aluminum Oxide Composites[J].Huazhong University of Technology,1998, 26(7):94—96.

[8]吴冰冰,刘成龙,童路,等.铝合金表面搅拌摩擦加工处理的研究进展(Ⅱ)-表面复合材料层的制备[J].材料导报,2015,29(1):99—105. WU Bing-bing,LIU Cheng-long,TONG Lu,et al.Progress on Friction Stir Processing of Alloy Surface-the Preparation of the Surface Layer of Composite Material[J].Materials Review,2015,29(1):99—105.

[9]宋超群,杨敏.搅拌摩擦加工法制备颗粒增强铝基表面复合材料的研究[D].济南:山东大学,2014. SONG Chao-qun,YANG Min.Research on FSP Preparation Particle Reinforced of Al Matrix Composites[D].Jinan: Shandong University,2014.

[10]WANGW,SHIQ Y,LIU P,et al.A NovelWay to Produce Bulk SiCPreinforced Aluminum MetalMatrix Composites by Friction Stir Processing[J].JMater Process Technol,2009, 209(4):2099.

[11]SALEHIM,SAADATMAND M,AGHAZZSAEH JM.Optimization of Process Parameters for Producing AA6061/SiC Nanocomposites by Friction Stir Processing[J].Trans Nonferrous Metals Soc China,2012,22(5):1055.

[12]武传松.焊接热过程与熔池形状[M].北京:机械工业出版社,2007. WU Chuan-song.Thermal Process and Shape of Weld Pool [M].Beijing:China Machine Press,2007.

[13]GHOSH M,KUMAR K,KAILASSV,et al.Optimization of Friction Stir Welding Parameters for Dissimilar Aluminum Alloys[J].Materials and Design,2010(31):3033—3037.

[14]PAO P S,GILL S J,FENG C R,et al.Corrosion-fatigue Crack Growth in Friction Stir Welded Al7050[J].Scripta Materialia,2001(45):605—612.

[15]崔少朋,朱浩,郭柱,等.焊接参数对7075铝合金搅拌摩擦焊接头组织及性能的影响[J].焊接技术,2015,44 (2):24—27. CUIShao-peng,ZHU Hao,GUO Zhu,et al.The Effect of Microstructure and Properties by Welding Parameters on 7075 Aluminum Alloy FSW[J].Welding Technology,2015, 44(2):24—27.

[16]LEEW B,YEON Y M,JUNG SB.The ImprovementofMechanical Properties of Friction Stir Welded A356 Al Alloy [J].Materials Science and Engieering,2003(355):154—159.

Friction Stir Welding of 6061 Silicon Carbide Composite Materials

ZHAO Xiao-qiang1,XU Xin-hou1,HUA Peng1,LIXian-fen1,ZHOUWei1,2

(1.School of Material Science and Engineering,Hefei University of Technology,Hefei230009,China; 2.School of Mechanical and Aerospace Engineering,Nanyang Technological University,Singapore 639798,Singapore)

The aim of this study was to investigate the influence of Stirred passes of6061 SiC composites by FSW.The FSW experimentswere carried out on 6061 silicon carbide composites.Good surface and smooth surface welding section was acquired,fine equiaxed grainswere formed in nugget zone,and significant coarseningwas observed in HAZ.SiC particle distribution wasmore uniform withmore times of stir.Therewasminimum hardness near the heat affected zone,and the hardness in weld nuggetwas slightly higher than that of basemetal.

stir passes;FSW;6061alloy;SiC;microstructure;microhardness

10.3969/j.issn.1674-6457.2015.04.011

TG453+.9

:A

:1674-6457(2015)04-0053-04

2015-04-10

赵小强(1990—),男,安徽安庆人,硕士,主要研究方向为先进焊接技术。

李先芬(1969—),女,安徽人,博士,教授,主要研究方向为先进焊接材料及焊接工艺。