纵梁前段全工序回弹预测与控制

2015-06-26常桂静曾兵华江明洁陈身武

常桂静,曾兵华,江明洁,陈身武

(重庆长安汽车股份有限公司模具事业部,重庆401120)

纵梁前段全工序回弹预测与控制

常桂静,曾兵华,江明洁,陈身武

(重庆长安汽车股份有限公司模具事业部,重庆401120)

目的 结合高强度钢板纵梁前段工艺难点及特征,提出对该零件回弹进行预测和控制的方法。方法 采用经验设计和CAE分析技术相结合的方法,对零件全工序成形及回弹过程进行了仿真模拟分析,同时对零件产生回弹的原因进行了深入分析,提出了回弹问题的解决方案。结果通过采取有效措施对回弹进行控制,成功解决了零件质量问题,回弹控制在了1 mm之内,平均合格率达到了91.8%,满足了装车要求。结论 全工序CAE分析可有效预测高强度钢板梁类零件的成形质量缺陷和回弹状态,并指导工艺设计和模具型面补偿,合理的梁类扭曲回弹解决方案为类似零件模具的开发提供了参考。

高强度钢板;纵梁前段;回弹;预测;控制

梁类零件是构成车身骨架的重要结构件,决定着整个车身的承载能力和刚性,对车辆在行驶过程中的安全性能起着至关重要的作用。在梁类零件的冲压生产中出现的主要冲压质量问题,是回弹以及因零件各部位回弹不均造成的回弹畸变和扭曲问题,特别是随着梁类零件材料的强度等级不断提升,抗拉强度达到440~780 MPa,使得回弹畸变和扭曲现象尤为严重,基本上是普通钢板的5~10倍左右,这对梁类零件的精度控制提出了极大挑战。

文中主要从某纵梁前段的冲压工艺设计方面入手,结合数值模拟仿真技术,对该零件全工序成形及回弹过程进行了模拟分析。同时通过对零件回弹问题的整改,积累了高强度钢板梁类零件回弹问题解决方法的宝贵经验,为解决此类问题提供了很好的参考。

1 零件的工艺性及有限元分析

1.1 零件工艺性分析及工序安排

图1所示为某车型纵梁前段零件,材料为高强度钢板B240VK,该零件为重要的结构件,在防止车体变形和吸收冲击能量方面起着至关重要的作用。

图1 纵梁前段零件Fig.1 Part of the front longitudinal beam

该零件狭长而窄,采用成形方式难以控制零件侧壁的质量缺陷以及回弹,因此采用拉延方式。此外,零件两侧壁拔模角度为0°,为有效控制梁类零件的回弹,不仅在工艺设计时需考虑工艺型面的回弹补偿,还要增加侧整形工序对零件型面进行校正。

根据该零件的工艺性和本身的结构特点,结合实际生产情况,该纵梁前段的冲压工艺过程如下。

工序一:拉延;工序二:切边+冲孔;工序三:翻边+整形;工序四:侧整形;工序五:侧切边+侧冲孔+冲孔。

1.2 全工序成形及回弹CAE分析

为了减少拉延的调试时间以及对回弹情况进行预测,为模具型面的补偿提供参考,运用数值模拟软件Dynaform进行冲压全工序成形及回弹分析。在设计阶段对冲压过程中可能产生的缺陷进行预测并加以消除,为设计人员在模具设计和工艺参数制定时提供可靠的理论依据。

拉延工序有限元模型如图2所示,冲压成形分析材料为B240VK,厚度1.75mm,摩擦因数为0.125,压边力为90 t。经过多次的模拟分析计算及工艺优化,得到拉延分析结果如图3所示,由图3可以看出零件拉延成形变形比较充分,材料流动均匀,产品部分无明显的开裂和起皱。同时进行了后工序翻边、侧整形以及回弹的CAE分析,分析结果如图4和5。

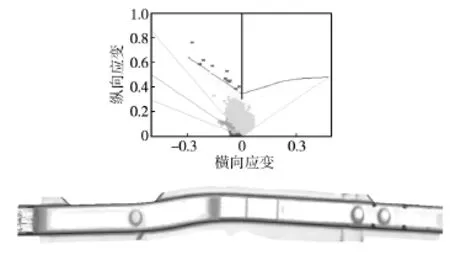

通过对比实际生产结果,零件回弹预测趋势基本一致,回弹数值预测准确率70%左右,因此,参考回弹CAE分析结果,能够有效地对型面回弹补偿工作进行指导。

图2 拉延工序有限元模型Fig.2 FEA model of drawing process

图3 拉延成形分析结果Fig.3 Analysis result of drawing process

图4 翻边、侧整形分析结果Fig.4 Analysis result of flange and CAM-restrike

图5 回弹分析结果Fig.5 Analysis result of springback

2 纵梁前段回弹问题整改

2.1 零件存在的问题点

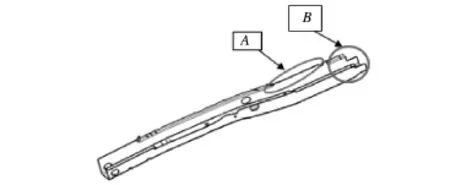

该纵梁前段模具经过现场调试,最突出的难点表现在零件侧壁弯曲,整体扭曲,回弹大,合格率仅为73.28%。如图6中A处翻边拱起,最大间隙约13 mm,如图7a所示。

图6 零件问题点标识Fig.6 Problem points of the part

图7 现场样件状态Fig.7 The state of sample

由于零件整体扭曲造成图6中B处顶上及两侧间隙不一致,左侧无间隙,右侧5.4 mm,端头法兰边零贴无法贴合,间隙超差,如图7b。

如图8所示,左侧壁因成形时流料经过上模R作用,造成弯曲和回弹严重。

图8 样件侧壁弯曲回弹Fig.8 Side wall bending of sample

图9中所示法兰零贴未贴合,整体深度偏浅,间隙超差3~5 mm,同时法兰边因R硬化作用,造成翘曲。

图9 样件法兰回弹Fig.9 Springback of Flange Face

2.2 原因分析

该纵梁前段材料为高强度板B240VK,易产生回弹;如图10中A处两端头切边后应力释放,造成回弹;B处拉延成形后再翻边整形,回弹大;两侧壁为直壁,无夹角,易产生回弹。

图10 零件关键特征点Fig.10 Key feature points of the part

2.3 整改思路分析

1)扭曲:拉延时材料变形不均匀,在切边后的应力释放后,应力不均衡造成零件扭曲,因此解决措施是在拉延工序使材料变形尽量均匀。

2)侧壁弯曲:因其成形时,板料通过上模的R流入而发生变形,使得侧壁材料发生弯曲变形,又因成形最后无法变形充分,造成弯曲无法通过后期来进行校正。解决措施是在后期使其充分变形,弥补弯曲。

3)侧壁回弹:因板料成形时,凸模的R作用,使零件内侧承受压应力,外侧承受拉应力,且R没有通过特殊校正,从而产生回弹的趋势。解决措施是在所有成形工序中,保证顶部R部位的强压变形,固化产品的侧壁夹角。

4)翻边不直:产品工艺性问题,需要在切边时保证正切后再翻边。因拉延R硬化严重,无法通过翻边使它满足产品要求,只有通过侧整形进行补偿。

5)结合全工序和回弹CAE分析结果和实践经验,对模具型面进行补偿。

2.4 具体整改措施

2.4.1 拉延模整改-修改拉延造型

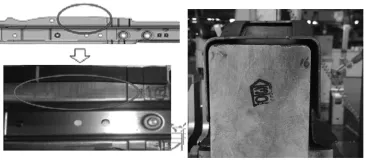

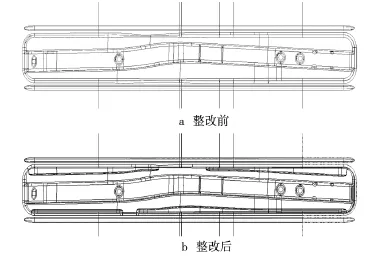

拉延工序零件的成形状态对回弹控制起着决定性的作用,拉延塑性变形不充分,存在较多的弹性变形,在后工序更易造成弹性回复,从而产生回弹。如图11所示,在拉延工序中对工艺造型进行整改,通过增加余肉,使板料在后期通过侧壁锁料,台阶部分通过胀形成形,使零件的侧壁材料变形充分;用降低法兰面,减小凸模R的方法,保证零件成形到位和较大的塑性变形,整改前后拉延工艺数模如图12所示。拉延模整改后拉延成形状态良好,如图13所示。

图11 拉延数模断面示意图Fig.11 Section sketch of drawing die

图12 整改前后拉延数模对比Fig.12 Comparison of drawing die before and after improvement

2.4.2 翻边整形模整改

翻边整形模凸模圆角处强压,减小模具间隙;产品法兰面做3°的回弹补偿,如图14所示。

2.4.3 侧整形模整改

侧整形工序采用水平65°方向侧整形,模具设计时将R根部包括在内对R根部进行整形;产品侧壁进行6°回弹补偿,翻边处回弹补偿进行特殊处理,第一次补偿2.3°,第二次补偿7°,如图15所示。

图13 整改后拉延工序件Fig.13 The drawing process part

图14 翻边整形模整改Fig.14 Rectification of Flange and restrike die

图15 侧整形模整改Fig.15 Rectification of CAM-restrike die

2.5 效果验证

通过实施各工序的回弹控制措施,重新进行全工序及回弹CAE分析验证、研配模具,整改后效果较好,如图16所示,回弹控制在1 mm之内,零件平均合格率达到91.8%,满足了装车要求。

图16 合格样件Fig.16 The proper product

3 结论

1)充分结合CAE技术可有效预测成形时的质量缺陷和回弹状态,为工艺设计和模具型面补偿提供强有力的参考。

2)实现了高强度钢板梁类的全工序CAE分析,为提高产品开发的成功率和产品质量提供了保障。

3)提出了纵梁前段整体扭曲回弹问题的合理解决方案,为以后其他类似零件模具的开发打下了基础。

[1]王晨.高强度钢板加强梁冲压方案的讨论与问题处理[J].模具制造,2008(9):27—29. WANG Chen.Discussion of Pressing Project and Question Solution for the High Strength Steel Plate Reinforced Beam [J].Die&Mould Manufacture,2008(9):27—29.

[2]雷正保.汽车覆盖件冲压成形CAE技术[M].长沙:国防科技大学出版社,2003. LEIZheng-bao.CAE Technique of Sheet Metal Forming for Automotive Body Panels[M].Changsha:National University Defence Technology of Press,2003.

[3]聂昕,成艾国,申丹凤,等.基于汽车梁类件的回弹计算及补偿系统[J].机械工程学报,2009,45(7):194—198. NIE Xin,CHENG Ai-guo,SHEN Dan-feng,et al.Springback Calculation and Compensation System Based on Rail Member Panel[J].Journal of Mechanical Engineering, 2009,45(7):194—198.

[4]陈伟南,鲜光斌,晋五九.纵梁成形回弹控制分析与对策[J].模具工业,2015,41(2):11—15. CHENWei-nan,XIAN Guang-bin,JIN Wu-jiu.Analysis of Common Problems and Countermeasures for Forming Springback of Longitudinal Beams[J].Die&Mould Industry, 2015,41(2):11—15.

[5]李春光.汽车覆盖件冲压回弹补偿与控制方法研究[D].长春:吉林大学,2006. LIChun-guang.Study on the Compensation of the Springback and the Control Measurement for Automobile Panel [D].Changchun:Jilin University,2006.

[6]聂昕,成艾国,钟志华,等.二维截面法在精确预测汽车梁类件回弹上的应用[J].汽车工程,2007,29(1):83—86. NIE Xin,CHENG Ai-guo,ZHONG Zhi-hua,et al.The Application of 2-D Section Method to the Accurate Prediction on Springback of Automotive Beam Parts[J].Automotive Engineering,2007,29(1):83—86.

[7]丰慧珍.先进高强度钢板冲压成形回弹的预测与控制[D].重庆:重庆大学,2007. FENG Hui-zhen.The Control and Prediction of Springback during the Sheet-metal Stamping of Advanced High Strength Steel[D].Chongqing:Chongqing University,2007.

[8]郑勇福,徐虹,于婷,等.模具间隙对复杂截面纵梁件成形回弹的影响研究[J].模具工业,2014,40(5):8—11. ZHENG Yong-fu,XU Hong,YU Ting,et al.Research of Influence of Die Clearance on Spring-back of Longitudinal Beam with Complex Cross Section[J].Die&Mould Industry,2014,40(5):8—11.

[9]曹颖,李峰,郭威,等.卡车纵梁外板纵向翘曲的仿真分析[J].吉林大学学报(工学版),2006,36(3):66—70. CAO Ying,LIFeng,GUOWei,et al.Simulation Analysis of the Lengthways Wrap of Truck Carling Outside Board[J]. Journal of Jilin University(Engineering and Technology Edition),2006,36(3):66—70.

[10]吴磊,李光耀,曹昭展.高强钢材料性能对汽车零件扭曲回弹的影响[J].塑性工程学报,2009,16(3):13—17. WU Lei,LIGuang-yao,CAO Zhao-zhan.The Effect of Material Properties Influenced on Torsion Springback of High Strength Steel Parts[J].Journal of Plasticity Engineering, 2009,16(3):13—17.

[11]阳德森.基于可控拉深筋技术的高强度钢板拉深性能优化及回弹分析[J].重庆:重庆大学,2010. YANG De-sen.The Drawability Optimization and Springback Analysis of High Strength Steel Based on Controllable Drawbead[J].Chongqing:Chongqing University,2010.

[12]张立力,齐恬,戴映荣.数值模拟参数和工艺参数对板材成形回弹影响的研究[J].锻压技术,2002,27(6):18—21. ZHANG Li-li,QITian,DAIYing-rong.Research on the Influence of Process and Simulation Parameters on Springback in Sheet Forming Process[J].Forging&Stamping Technology,2002,27(6):18—21.

[13]龚志辉.基于逆向工程技术的汽车覆盖件回弹问题研究[D].长沙:湖南大学,2006. GONG Zhi-hui.The Research on Springback of Auto-body Panel Based on RE[D].Changsha:Hunan University, 2007.

[14]王德伦,刘雁冰.基于Dynaform的梁类件成形分析及回弹研究[J].四川兵工学报,2014,35(4):127—130. WANG De-lun,LIU Yan-bing.Forming Analysis and Springback Research of the Body Based on Dynaform[J].Journal of Sichuan Oranance,2014,35(4):127—130.

[15]聂昕,申丹凤.高强度梁类件回弹及补偿的二维截面法修正[J].中国机械工程,2013,24(2):180—185. NIE Xin,SHEN Dan-feng.2D Sectional Method Correction in High Strength Steel Rail Panel,Springback and Compensation[J].China Mechanical Engineering,2013,24(2): 180—185.

Springback Prediction and Control in the W hole Process of Front Longitudinal Beam

CHANGGui-jing,ZENG Bing-hua,JIANGMing-jie,CHEN Shen-wu

(Mold&Die Business Department,Chongqing Chang'an Automobile Co.,Ltd.,Chongqing 401120,China)

The aim of this study was to propose amethod for prediction and control the springback base on the technical difficulties and features of the front longitudinal beam.Using themethod of design experience and CAE technology,the numerical simulation of forming process and springback for the front longitudinal beam was studied.The springback causes were analyzed in details and the solution were put forward.The quality of the products is guaranteed through the effective technicalmeasures.Springback was controlled within 1 mm,and the average qualified rate reached 91.8%.Through the whole process of CAE analysis,the quality defect and springback condition can be effectively predicted.It also can guide the technological design and die surface compensation,which provides a reference for the process plan and springback solution of similar part.

high strength steel;front longitudinal beam;springback;predict;control

10.3969/j.issn.1674-6457.2015.04.008

TG386

:A

:1674-6457(2015)04-0037-05

2015-05-10

常桂静(1979—),女,河北泊头人,硕士,高级工程师,主要研究方向为汽车覆盖件模具CAD/CAE/CAM。