充电机检测平台及其集成设计

2015-06-26刘亚丽李国栋滕文胡波车延博

刘亚丽,李国栋,滕文,胡波,车延博

(1.国网天津市电力公司电力科学研究院,天津300384;2.天津大学电气与自动化工程学院,天津300072)

1 引言

近年来二氧化碳排放量持续增长,全球气候变化成为当今世界及以后很长一段时间内人类所面临的最严峻的发展挑战,因此解决环境污染问题和实现节能减排成为国家发展的重要规划,电动汽车作为节能减排的有效措施,其必然成为汽车工业发展的新方向。近年来,电动汽车发展态势迅猛,电动汽车充电设施建设作为电动汽车产业发展的基础和保障,同样快速发展,2010年2月国家电网公司发布的《国家电网智能化规划总报告》中提出,到2015年国家电网公司将累计建设4 000 座电动汽车充电站,到2020年国家电网公司将累计建设10 000座电动汽车充电站[1]。充电机作为电动汽车充电设施的核心设备,其性能优劣关系到电动汽车充放电安全,同时作为终端配用电设备,其性能好坏也会对电网的安全稳定运行产生影响,因此随着电动汽车充电设施建设的日益扩大,充电机的入网检测工作日趋重要。

目前国内专门针对充电机入网检测而建立的测试平台还较少,文献[2]介绍了云南电力试验研究院所开展的非车载充电机试验研究情况,文献[3]也对电动汽车充电机电气性能测试开展了相关研究,目前各学者和专家所研究的内容主要集中在充电机模型的设计及仿真[1-4]、充电机接入对电力系统影响的仿真研究[5-6]及电动汽车充换电运营管理方式的探讨等方向,目前有关充电机的各种检测标准还不完善,各检测标准中某些具体的测试项目不够明确,因此本文建立了电动汽车非车载充电机的检测平台结构,可以满足不同类型电动汽车充电机入网检测电气性能的测试。

逆变器作为光伏并网发电系统中的关键设备,其性能检测亦非常重要,本文详细分析了充电机检测平台与逆变器检测平台的异同点,在原有工作的基础上,充分节约设备资源,研究节能措施,详细论证两者检测平台的一致性,建设了多功能并网逆变器—充电机联合检测平台。

2 充电机检测相关标准及试验项目

2.1 检测标准

目前充电机检测方向还没有形成专门的国家标准,国内所建立的该类型检测平台中常用的测试标准有:GB/T 19826—2005 电力工程直流电源设备通用技术条件及安全要求;NB/T 33001—2010 电动汽车非车载传导式充电机技术条件;另外还有各地方和企业所制定的相关标准,如国家电网公司企业标准Q/GDW 233—2009 电动汽车非车载充电机通用要求、Q/GDW 591—2011 电动汽车非车载充电机检验技术规范、Q/GDW 592—2011 电动汽车交流充电桩检验技术规范;中国电力科学研究院企业标准Q/PT 203—2011 电动汽车非车载传导式充电机技术条件;中国南方电网有限责任公司企业标准Q/CSG 11516.3—2010 电动汽车非车载充电机技术规范及北京市、深圳市质量技术监督局所发布的非车载和车载充电机技术规范要求,此类标准和规范中都规定了充电机的技术规范要求或型式试验和出厂试验的试验项目,各标准要求的试验项目大同小异,但试验方法和试验实施均较为简略,本文也基于此目的提出了充电机的检测方案。

2.2 试验项目

2.2.1 输出特性试验

输出特性试验一般包括输出电压误差、输出电流误差、稳压精度试验、稳流精度试验、纹波系数试验、低压辅助电源纹波系数试验、效率试验、功率因数试验。

输出电压误差、输出电流误差、稳压精度、稳流精度、纹波系数均反映了充电机在电源输入侧和负载侧运行条件发生变化时,充电机在设定运行方式下的工作稳定度及输出功率的质量。

2.2.2 功率类试验

功率类试验包含效率及功率因数试验,反映了待测试充电机电能的利用效率,各标准一般规定当输出功率为额定功率的50%~100%时,效率应不小于90%,功率因数应不小于0.9。

2.2.3 保护类试验

保护类试验包括限压功能试验、限流功能试验、连接状态异常试验、急停功能试验、电池反接试验、输出电路保护试验、输入过压保护试验、输入欠压保护试验、输出过压保护试验、输出过流保护试验等,此类型试验能够测试充电机的保护配置是否得当。

2.2.4 其他

此外还包括环境试验、电气绝缘性能试验、电磁兼容试验、机械强度试验等,此类试验需借助专用试验设备,如环境试验需要采用环境试验箱来模拟低温、高温和交变温度,电磁兼容试验则需采用相对应的电气仪器来模拟各种电磁环境,电气绝缘性能试验则采用安规测试仪进行试验;机械强度试验则采用锤子进行锤击试验对其机械强度进行检测。

3 充电机检测平台设计方案

3.1 充电机检测平台设计方案

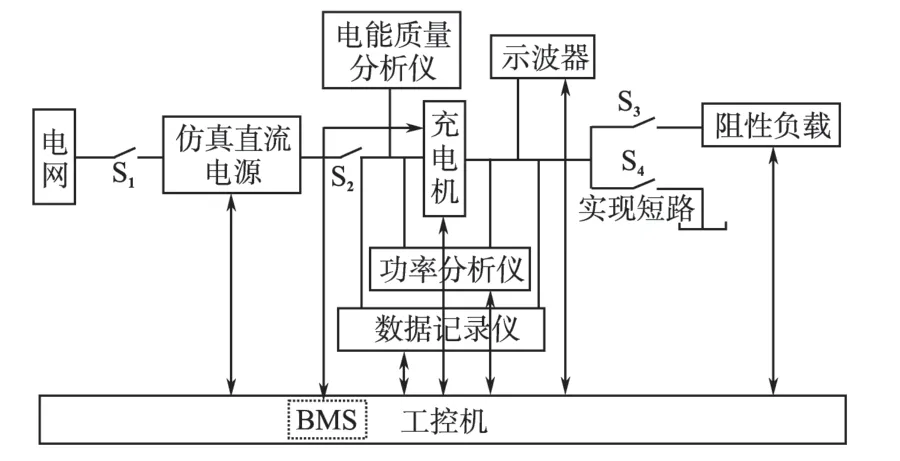

充电机检测系统主要由3 部分组成:功率电路系统、检测系统及监控系统。功率电路系统包括仿真交流电源(具备调压功能)、被测充电机、蓄电池;检测系统包括功率分析仪、电能质量分析仪、数据记录仪、安规测试仪及所需传感器;监控系统包括工控机、软件用户界面及相应的接口板卡及驱动程序,完成远程控制与监测。由于需要对不同类型的充电机开展测试,单一蓄电池无法满足不同容量充电机的测试要求,同时鉴于蓄电池的安全性及耐用性的考虑,本平台采用可根据测试要求小步长调整负载大小的直流电阻负载模拟蓄电池,从而可反复测试不同额定功率的充电机性能。

充电机的检测平台拓扑结构如图1所示。

图1 充电机检测平台的拓扑结构图Fig.1 The topology of charger detection platform

3.2 功率电路系统

功率电路系统模拟充电机的工作运行情况,并通过调节仿真交流电源和直流电阻负载模拟充电机各种运行工况,从而达到对充电机性能的全面检测。

从图1可以看出采用仿真交流电源作为充电机的输入端,其可以模拟不同电网运行工况,可以在充电机标称电压的±15%范围内连续变化,模拟电网变化。图1 显示负载端有2 种方案:一种接入直流阻性负载,所设计直流电阻可满足充电机输出电压在0~500 V,输出电流在0~102.2 A内的每一种输出功率,采用多路接触器和组合切换方案实现不同负载功率的快速切换;另一种方案为实现充电机输出端短路试验,将充电机的正负输出端设计短接方案,以验证充电机输出侧短路时,保护功能是否启动。

3.3 检测系统

检测系统包括二次测量设备及与功率电路系统相结合的传感器,实现对于充电机输入输出参数的测量,包括充电机输入侧的交流电压、交流电流、有功功率、视在功率、谐波电流;充电机输出侧的直流电压、直流电流、输出功率、纹波电压,根据这些测量量计算出充电机的性能指标,包括输出电压误差、输出电流误差、效率、功率因数、稳压精度、稳流精度、纹波系数、软启动时间等。

从图1 可以看出选用多种测试仪器进行测量,根据不同用途来选择不同的仪器保证测试的精确。选用电能质量分析仪测量充电机的谐波电流可以实现谐波测量至63次,选用功率分析仪则达不到精度要求,而数据记录仪的高频采样能力又是其他设备所无法达到的,而输出量的多样化又是功率分析仪的优势,所以本检测平台对于充电机输入输出侧的电压电流值采用功率分析仪进行测量;充电机输入端的谐波电流测试选用电能质量分析仪;充电机输出的软启动时间采用数据记录仪进行记录;而充电机的纹波电压则采用示波器进行检测。

3.4 监控系统

监控系统主要实现一次设备与检测平台的数据通信,并进行设备的逻辑控制实现功率电路系统的设备选通,同时监视各个设备的运行状态。

图1 中工控机为监控系统的核心,其通过接口板卡实现工控机与平台设备的连通并进行通信,本文所建立充电机检测平台的仿真交流电源、阻性负载及检测系统中的功率分析仪、数据记录仪、电能质量分析仪、示波器均通过RS232数据线与工控机所驱动的接口板卡通信,进而人机交互界面可实时观察试验过程中各设备运行状态并实时远程调整检测运行方式。图1中工控机通过组态王软件编写的相应控制代码驱动接口板卡来控制相应的开关的选通。

4 并网逆变器—充电机集成检测平台

国内外相关研究成果中充电机检测平台都是单独开发和使用,功能单一,导致平台资源浪费,使用率低,同时由于利用阻性负载来模拟蓄电池,在检测试验过程中消耗大量电能。

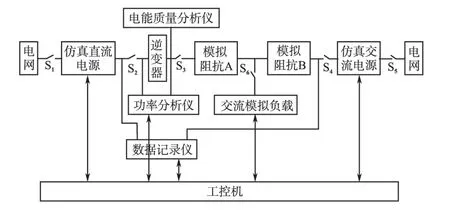

4.1 并网逆变器检测平台

本课题组在2011—2012年建立了光伏并网逆变器检测平台[7],该平台主要功能是测试待测并网逆变器的各项电气性能,检验是否满足入网要求,其主要结构包括交流仿真电源、直流仿真电源、待测逆变器、模拟阻抗网络、交流模拟负载、工控机及电能质量分析仪、功率分析仪等二次测量设备和工控机,其中直流仿真电源模拟太阳能光伏板直流输入,交流仿真电源模拟逆变器并联电网状态,模拟阻抗网络模拟逆变器输入侧和输出侧两侧的系统线路阻抗,二次测量设备同样是测量各输入输出侧的电压、电流功率值。并网逆变器检测平台结构如图2所示。

4.2 并网逆变器检测平台与充电机检测平台异同点分析

图2 逆变器检测平台结构拓扑图Fig.2 The topology of inverter detection platform

将本文所建立的充电机检测平台与现有逆变器检测平台结构对比分析,充电机检测平台功率输入侧为仿真交流电源,所用模拟负载为直流负载,逆变器检测平台功率输入侧为仿真直流电源,所用模拟负载为交流负载,两平台同时都需要仿真交流电源,两平台所采用的测量设备也基本一致,所以通过以上分析,完全可以将两检测平台合并建设,设备互用,节省建设费用,同时也节省检测平台建设空间,不同的是两检测平台功率流向方向正好相反。

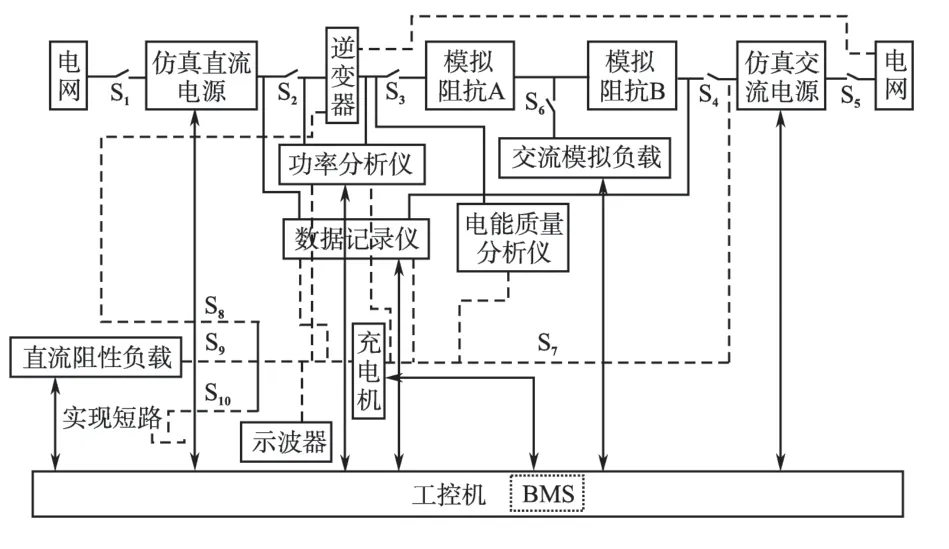

同时逆变器将直流电能逆变为交流电能并反馈电网,而充电机的输出侧为稳定的直流电能,因此将逆变器作为充电机的负载,使能量回馈电网,达到节能的作用,这也是本逆变器—充电机集成检测平台的优势,比如温升试验需要满足额定负载并进行长时间连续试验,消耗电能巨大,采用逆变器可以使消耗电能回馈电网,节省试验电能,有着重要的社会与经济效益。

另外,逆变器的容量与充电机之间没有严格容量匹配关系,系统配置灵活可靠。如系统效率要求较高,逆变器的容量应与充电机容量接近。

4.3 并网逆变器—充电机集成检测平台

由图2 可知,逆变器检测平台的功率流向是由直流侧流向交流侧,而充电机检测平台流向正好与逆变器检测平台相反,是由交流侧流向直流侧,并且根据以上分析两平台所用检测设备基本一致,因此从结构拓扑的角度可以实现并网逆变器检测平台和充电机检测平台的集成建设。在原有并网逆变器检测平台基础上功能扩充后拓扑结构图如图3所示。

从图3 可以看出,集成检测平台在已有的并网逆变器检测平台上扩充了充电机检测功能,检测平台可以一体两用。该平台大大增加了设备的重复利用率,节约资源,并且可以缩短平台建设的周期;另外并网逆变器检测平台和充电机检测平台均利用组态王软件进行程序控制,方便地实现同各设备的数据通信和开关选通,降低了开发的难度,使开发人员可以轻松进行二次开发。

图3 并网逆变器—充电机集成检测平台Fig.3 The topology of inverter-charger integrated detection platform

5 结论

本文依据充电机检测相关标准提出了充电机检测方案,建立了电动汽车充电机的检测平台结构,可以满足不同类型电动汽车充电机电气性能入网检测的需求。同时详细分析了充电机检测平台与逆变器检测平台的异同点,在原有并网逆变器检测平台基础上,进行方案改造,建设并网逆变器—充电机集成检测平台。分析证明该集成检测平台设备配置合理,节约空间和资源,节省建设费用和时间,同时巧妙地将逆变器引入充电机检测平台,使入网检测试验更加节能高效。

[1]陈良亮,张蓓蓓,周斌,等.电动汽车非车载充电机充电模块的研制[J].电力系统自动化,2011,35(7):81-85.

[2]丁心志,毕志周,曹敏,等.电动汽车非车载充电机技术分析与试验研究[J].电测与仪表,2012,49(4):14-17.

[3]顾越.电动汽车充电机及其电气性能测试研究[D].北京:北京交通大学,2012.

[4]李晶,姜久春.纯电动汽车充电机模型[J].电机与控制学报,2013,17(4):64-71.

[5]李娜,黄梅.不同类型电动汽车充电机接入后电力系统的谐波分析[J].电网技术,2011,35(1):170-174.

[6]张乐平,许燕灏,胡红,等.电动汽车对电网影响的评价指标与评估方法[J].电力建设,2013,34(8):47-51.

[7]崔荣靖,李盛伟,李晓辉,等.光伏并网逆变器检测技术初探[J].电力系统及其自动化学报,2013,25(4):103-107.