氧化镁脱硫在350MW燃煤机组上的应用

2015-06-24易勇智

摘要:沙角B电厂地处珠三角大气污染物防治重点地区,需执行50mg/m3的二氧化硫排放限值,原有石灰石-石膏湿法烟气脱硫能力不能满足即将实施的新环保要求。文章针对沙角B电厂的脱硫装置状况和现场条件,通过对氧化镁和石灰石-石膏湿法增效改造方案综合比较,确定采用氧化镁工艺完成脱硫增效改造。

关键词:石灰石-石膏湿法脱硫;氧化镁脱硫;300MW燃煤机组;脱硫装置;环保要求 文献标识码:A

中图分类号:X701 文章编号:1009-2374(2015)25-0047-03 DOI:10.13535/j.cnki.11-4406/n.2015.25.024

根据环境保护部发布的《关于执行大气污染物特别排放限值的公告》(环境保护部公告2013年第14号),沙角B电厂地处珠三角重点控制区域,锅炉烟气SO2排放浓度需执行50mg/m3的排放限值。机组原有石灰石/石膏湿法烟气脱硫能力不能满足新的环保要求,必须进行脱硫系统增效改造。

1 氧化镁脱硫增效改造背景概述

1.1 原脱硫系统概况

沙角B电厂#1、#2燃煤发电机组(2×350MW)脱硫工程原设计燃煤含硫量为1.06%,烟气脱硫(flue-gas desulfurization,FGD)入口SO2浓度为2379.8mg/m3,由山东三融工程有限公司总承包建设,采用德国鲁奇比晓夫公司的石灰石/石膏湿法烟气脱硫工艺、一炉一塔脱硫系统逆流布置,设计脱硫效率不小于95%,脱硫后净烟气SO2浓度不大于120mg/m3,喷淋塔内径11.5m,塔高34.3m,每座吸收塔配置3台浆液循环泵,设两级屋脊型除雾器。

1.2 新标准需达到的脱硫效率

沙角B电厂原设计燃煤含硫量为1.06%,校核煤种含硫量为1.2%,锅炉烟气SO2排放要达到50mg/m3的新标准要求,脱硫系统效率需达到97.9%,考虑脱硫GGH 1%的泄漏率,脱硫增效改造设计的吸收塔脱硫效率需达到98.9%以上。

1.3 脱硫装置摸底测试

委托西安热工院进行了二号机组满负荷工况下的脱硫系统性能测试,测试的脱硫效率为92.89%,SO2排放浓度不满足国家对重点区域SO2小于50mg/m3的环保要求;测试烟气换热器(gas gas heater,GGH)泄漏率为1.1%,两侧总压差909Pa。若不改造GGH,则吸收塔脱硫效率需达到98.9%以上才能达到新环保要求。根据对国内同类电厂调研情况,GGH新改造后其泄漏率可以控制在0.5%左右,长期运行且维护充分时其泄漏率一般在1%左右。

2 氧化镁脱硫工艺原理

氧化镁工艺是以氧化镁作为原料,通过与水熟化后生成Mg(OH)2,再通往吸收塔内与SO2反应生成MgSO3或MgSO4。由于镁离子的溶解性大大高于钙离子,对二氧化硫(SO2)的吸收反应强度高数十倍,在相对较低的液气比下显示出很高的脱硫效率,可以达到99%以上,是一种先进、高效的脱硫技术。氧化镁脱硫包括四个工艺过程、两种运行模式。

四个工艺过程包括:(1)氧化镁熟化制浆:MgO+H2O→Mg(OH)2(浆液);(2)脱硫吸收:Mg(OH)2+SO2→MgSO3+H2O(浆液);(3)氧化:MgSO3+1/2O2→MgSO4(溶液),脱硫形成的副产物中主要含有固态的MgSO3·3H2O,MgSO3·6H2O及溶液中的MgSO4·H2O;(4)脱水:对脱硫排出的浆液进行脱水后得到以MgSO3为主要成份的副产品,含水量<10%。

脱硫浆液的氧化程度决定了两种运行模式:(1)溶液模式:即对脱硫副产物浆液进行强制氧化,全部生成硫酸镁溶液,经废水处理后达标排放;(2)固态模式:即抑制氧化,产生亚硫酸镁固体,经脱水后成为固态副产物,便于利用。

3 脱硫增效改造方案比较

根据脱硫剂及副产品进出吸收器的状态,烟气脱硫技术分为干法、半干法和湿法烟气脱硫。干法和半干法脱硫效率很低,一般脱硫效率只能达到70%左右,湿法主要有石灰石-石膏法、氧化镁湿法、海水法、氨法等。在石灰石-石膏湿法脱硫工艺上进行增效改造,宜采用氧化镁或石灰石-石膏法工艺。

氧化镁脱硫(方案一)工艺流程与石灰石-石膏法基本接近,氧化镁湿法脱硫吸收塔也为与石灰石/石膏湿法脱硫工艺相似的喷淋塔,可通过改造现有脱硫塔喷淋层喷嘴来实现,很大程度上利旧原有脱硫设备,且近年来国内具有300MW燃煤机组的应用业绩,是一种可选择的高效脱硫方法。在沙角B电厂设计燃煤含硫量下,可满足脱硫系统出口SO2浓度≤50mg/m3的排放要求。

石灰石/石灰-石膏湿法烟气脱硫工艺是技术成熟、应用最广泛的烟气脱硫技术,但从国内石灰石/石膏脱硫喷淋塔运行情况来看,喷淋单塔效率难以保证脱硫效率98.9%以上,需考虑串联双塔模式,新建串联塔投资大,且沙角B电厂场地紧凑,无法满足串联吸收塔布置。在现有塔高下增加两层喷淋层(方案二)或增加一层喷淋层和一层持液层(方案三),改造后吸收塔效率可以达到98%以上。通过适当选择燃用低硫份煤种,控制FGD入口原烟气SO2浓度在2000mg/Nm3以下,可满足脱硫系统出口SO2浓度≤50mg/m3的排放要求。

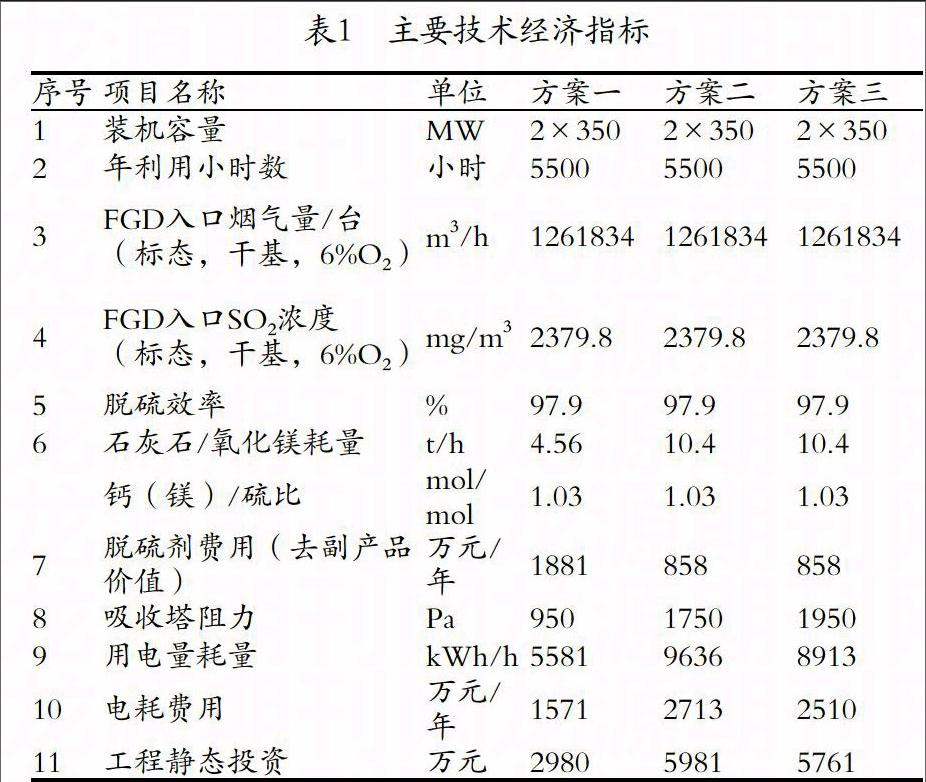

氧化氧化镁(方案一)与石灰石/石膏法(方案二、方案三)脱硫增效改造技术经济指标比较如表1所示:

备注:本次技术经济比较采用97.9%的脱硫效率为基准,石灰石价格到厂价格按150元/吨计,氧化镁到厂价格按750元/吨计,石灰石纯度(CaCO3)按91%计,氧化镁纯度(MgO)按85%计,厂用电价格按0.51元/kWh计算。

氧化镁法与石灰石/石膏法(方案一、方案二)增效改造方案比较,初期投资费用最低,运行成本最低,脱硫剂成本最高,综合运营成本与石灰石/石膏湿法脱硫相当。经上述综合比较分析,确定选择采用氧化镁工艺实施脱硫增效改造。

4 氧化镁脱硫增效改造实施方案

4.1 氧化镁脱硫工艺流程

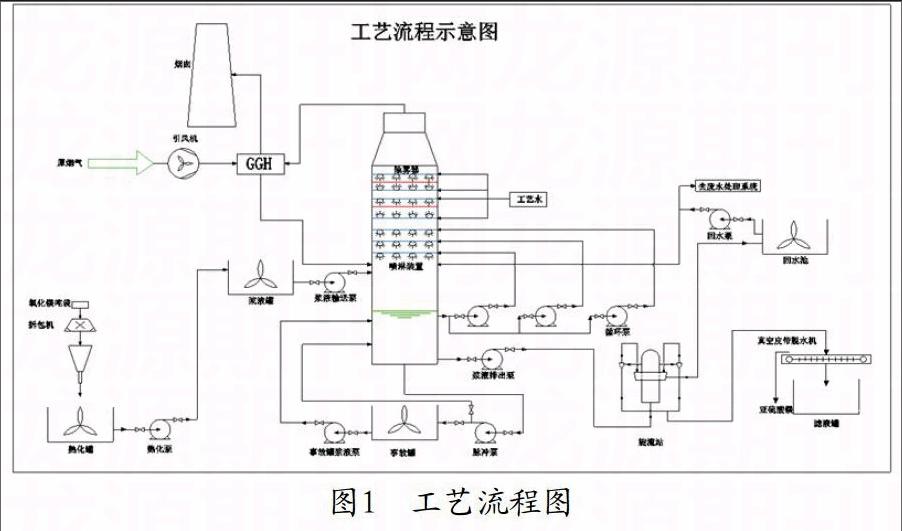

氧化镁脱硫剂原料用“吨袋”海运到场后,储存在厂区仓库内,然后由仓库转运至制浆车间,拆包后输送进入熟化罐,加水熟化制成氢氧化镁浆液,然后经熟化泵送入浆液罐中存储,浆液罐中的浆液再通过浆液输送泵输送至脱硫塔中。

现系统的原烟气经GGH降温后从下部进入喷淋吸收脱硫塔,脱硫浆液经循环泵自上而下循环喷淋,与烟气逆向接触吸收,净化后的烟气经除雾后排出,经GGH 加热后经烟囱排放。吸收了SO2的亚硫酸镁浆液经排浆泵进入旋流器进行一级脱水,底液进入真空皮带脱水机进行二级脱水,形成干态的亚硫酸镁副产物(含水10%~15%),旋流器的上清液进入回收水池,回收水池大部分清液返回脱硫系统重新回用,小部分则进入废水处理系统进行处理,控制系统内的氯离子浓度。

4.2 SO2吸收系统改造

(1)保留现有三台循环泵,更换吸收塔内的三层喷淋层及对应喷嘴,每层喷淋层布置72个喷嘴。由于氧化镁液气比低,增效改造后循环泵的流量仅为原有循环泵的60%,可采用二运一备的运行方式,降低耗电,提高可靠性;(2)保留主循环管道;(3)除雾器利旧,新增一层管式除雾器;(4)吸收塔入口增加事故紧急降温喷淋系统;(5)脱硫浆液不需要氧化,拆除氧化风机和塔底浆池内氧化器设施。

4.3 烟气系统改造

(1)保留GGH,对GGH密封进行改造,减少GGH泄漏率;(2)更换GGH低泄漏风机及附属设施。

4.4 制浆系统改造

采用氧化镁做脱硫剂,氧化镁的消耗量仅为石灰石耗量的40%左右。按98.9%效率设计的氧化镁耗量为4.6吨/小时(85%MgO),机组利用小时按5500小时计,年耗量约2.5万吨。制浆系统主要设备改造情况如下:(1)新增一座氧化镁储存与浆液制备车间;(2)新增浆液输送泵,每塔配置一台,一台备用,将浆液输送至吸收系统;(3)拆除原有磨机制浆设备,包括球磨机、磨机浆液箱、磨机浆液泵、磨机旋流站、附属管道。

5 氧化镁脱硫改造效果

两台机组脱硫装置采用氧化镁脱硫工艺增效改造后,系统运行稳定。2014年12月,委托广东电网公司电力科学研究院对改造后的一号机组烟气脱硫系统进行了性能试验,试验结果表明,氧化镁脱硫FGD系统的总体性能达到了设计要求。设计工况下,脱硫吸收塔脱硫效率为99.48%,系统整体脱硫效率为98.60%,GGH出口净烟气SO2稳定排放浓度小于40mg/Nm3(标态,干基6%O2),满足设计和新的环保要求。GGH漏风率为0.5%,满足1%的保证值要求。

6 结语

(1)氧化镁脱硫改造后效率试验,在设计工况下,脱硫效率可达99%以上。沙角B电厂通过氧化镁脱硫增效改造,可满足污染物重点防治区域脱硫系统出口SO2浓度≤50mg/m3的排放要求,并可适应使用周期内环保要求的进一步提高;(2)氧化镁脱硫活性好,与钙法脱硫相比,液气比小,只需钙法的1/3~1/5,脱硫浆液循环泵容量较小,吸收塔阻力小,节省厂用电力;(3)在石灰石/石膏湿式脱硫的基础上采用氧化镁脱硫工艺进行增效改造,改造初投资和运行成本低,脱硫剂成本增加,综合运行成本与石灰石/石膏湿式脱硫相当,若进一步做好副产品的综合利用,优势更加明显;(4)与钙法脱硫相比,氧化镁脱硫在脱硫效率方面有其独特的优越性,在国家新污染物排放标准和超洁净排放概念下,是一种具有竞争力和发展前景的脱硫增效改造技术。

参考文献

[1] 吕天宝.镁法脱硫技术在2×330MW机组上的应用[J].电力科技与环保,2011,(4).

[2] 郭如新.镁法烟气脱硫技术国内应用与研发近况[J].硫磷设计与粉体工程,2010,(4).

[3] 童裳慧.一种基于镁法脱硫生产硫酸镁肥技术的DBO+V商业模式在烧结机脱硫行业的应用优势[A].2012中国(唐山)绿色钢铁高峰论坛[C].2012.

[4] 唐志刚,苏强.镁法脱硫技术应用的影响因素探讨[J].能源研究与利用,2009,(1).

[5] 许瑶,张立娟,望西萍,丛元元.镁法烟气脱硫技术在工程中的应用及运行中若干问题的探讨[J].广东化工,2009,(6).

[6] 韩双,宋宝华,陆诗诣,韩颖杰,王卫星,Zuyao Yang.镁法烟气脱硫技术在燃煤电厂的应用[J].中国环保产业,2008,(6).

[7] 任安娟,张修平,刘红娟,孙毓振,孔宪文.湿法脱硫增效改造的技术探讨[J].科技创新导报,2014,(2).

[8] 闫志谦,程艳坤,张滨,霍鹏.湿式氧化镁法烟气脱硫中吸收塔系统的设计与应用[J].煤炭技术,2013,(2).

作者简介:易勇智(1963-),男,沙角B电厂工程师,研究方向:电厂技术管理。

(责任编辑:陈 倩)