大豆蛋白胶枫木刨花板热压工艺研究

2015-06-23卢晶昌

杨 光, 卢晶昌, 杨 波, 庞 媛

(上海理工大学医疗器械与食品学院,上海 200093)

大豆蛋白胶枫木刨花板热压工艺研究

杨 光, 卢晶昌, 杨 波, 庞 媛

(上海理工大学医疗器械与食品学院,上海 200093)

为了解决甲醛等有害物质的释放问题,使用大豆蛋白胶作为热压枫木刨花板的无甲醛胶粘剂,研究了刨花板的热压工艺.在实验室条件下,通过单因素试验分别分析了热压温度、热压时间、施胶量和密度对枫木刨花板内结合强度及表面结合强度的影响;并通过响应面设计得出最佳试验参数.结果表明,大豆蛋白胶可以用于枫木刨花板的制造,其最佳工艺参数为:热压温度180℃,热压时间27.5 min,施胶量15.7%,密度780 kg/m3.在此条件下,压制的板材性能均达到GB/T 4897.1-2003对在干燥状态下使用的普通用板要求.

大豆蛋白胶;枫木刨花板;力学性能;工艺参数

刨花板生产能耗小、成本低,对木材原料的质量要求不高,具有较好的物理力学性能,广泛应用于家具、装修、建材等行业[1].近几年中国已成为继美国、德国之后的世界第三大刨花板生产大国[2].与脲醛树脂胶和酚醛树脂胶大豆蛋白胶粘剂不同,大豆蛋白胶是通过对大豆蛋白改性修饰而得到的性能优良的胶粘剂.利用大豆蛋白胶粘剂制备枫木刨花板可以得到性能良好、无毒害的环境友好型产品.枫香属金缕梅科,具有生长快、分布广的特点,可以为刨花板提供新的原料来源.南京林业大学吴羽飞等[3]在实验室条件下,研究了枫木胶合板的制备工艺,研究表明使用枫木作原料生产胶合板是可行的.而目前国内外对关于大豆蛋白胶的枫木刨花板研究鲜有报道,因此,研究大豆蛋白胶制备枫木刨花板具有很大的现实意义.

本文主要探讨了枫木刨花板制备过程中的热压时间、热压温度、施胶量以及密度对刨花板性能的影响,并用响应曲面法优化工艺条件,为合理制定大豆蛋白胶枫木刨花板的生产工艺参数提供一定的参考依据.

1 试验部分

1.1 试剂与仪器

试验采用的试剂为枫木刨花(长度为9~17 mm,宽度为3~6 mm,厚度为0.3~0.6 mm,干燥后含水率为6%)、M180型大豆蛋白胶(红褐色液体,干基蛋白含量为10.38%,黏度为720 MPa·s,固含量为23.73%)、H140型大豆蛋白胶(红褐色粘稠状液体,干基蛋白含量为11.66%,黏度为74 000 MPa·s,固含量为24.31%).

强力高速搅拌机B30型、电热恒温鼓风干燥箱DHG-9203A、立式万用电炉、电子天平JM-B、热压机YX-25型、万能力学试验机AGS-J(10 kN)、电热恒温水浴锅DK-S28、水分快速测定仪MB35 HALOGEN.

1.2 枫木刨花板的制备

枫木刨花→电动搅拌器→搅拌→加入大豆蛋白胶→搅拌→加入石蜡→搅拌→分层干燥→铺装→热压→成型→检测.

1.3 刨花板力学性能的测定

取样和试件尺寸按照GB/T 4897.1-2003[4]中7.2的规定进行;静曲强度、内结合强度和表面结合强度分别按照GB/T 17657-1999[5]中4.9,4.8和4.13的规定进行.每项指标重复3次试验,取平均值.

1.4 单因素试验

试验条件如表1所示.在其它因素相同的条件下,改变其中一种因素的试验参数,分别分析热压时间、热压温度、施胶量以及刨花板密度对刨花板物理学性能的影响,每组试验重复3次,结果取平均值.其中,施胶量=绝干胶质量/绝干刨花质量×100%.

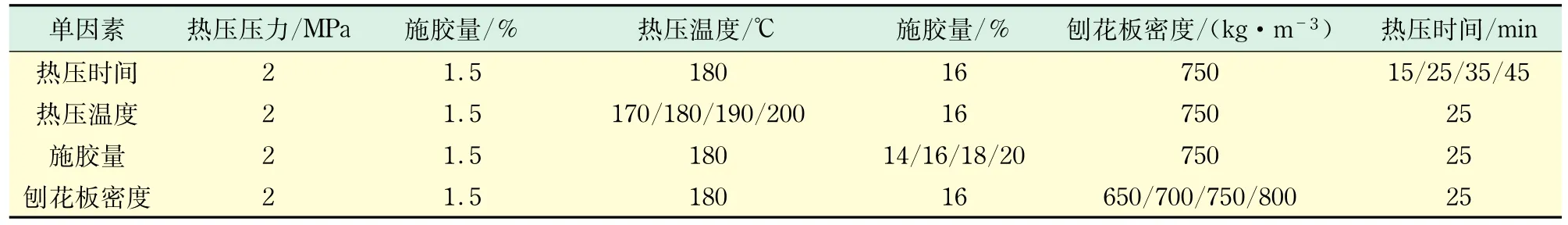

表1 单因素试验条件Fig.1 Signal factor experiment conditions

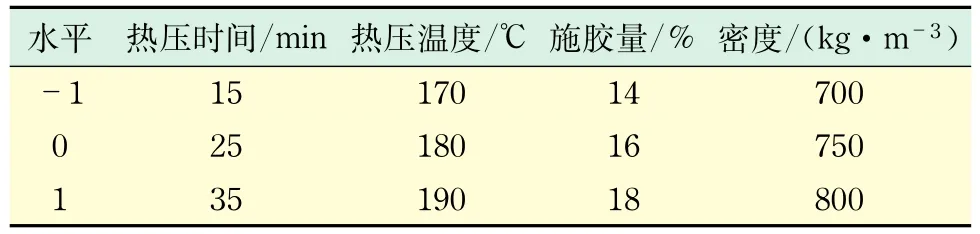

1.5 响应曲面试验

试验采用Box-Behnken的中心组合试验设计原理[6],选取热压时间、热压温度、施胶量和刨花板密度4个因素,以刨花板内结合强度、表结合强度为检测指标,通过Design Expert 7.1.6软件对试验结果进行数据分析,得出制备枫木刨花板的最优工艺条件.试验因素水平编码见表2.其中,-1代表低水平;0代表中间水平;1代表高水平.

表2 Box-Behnke设计试验因素及水平Tab.2 Box-Behnke experimental design factors and levels

2 结果与讨论

2.1 单因素试验结果

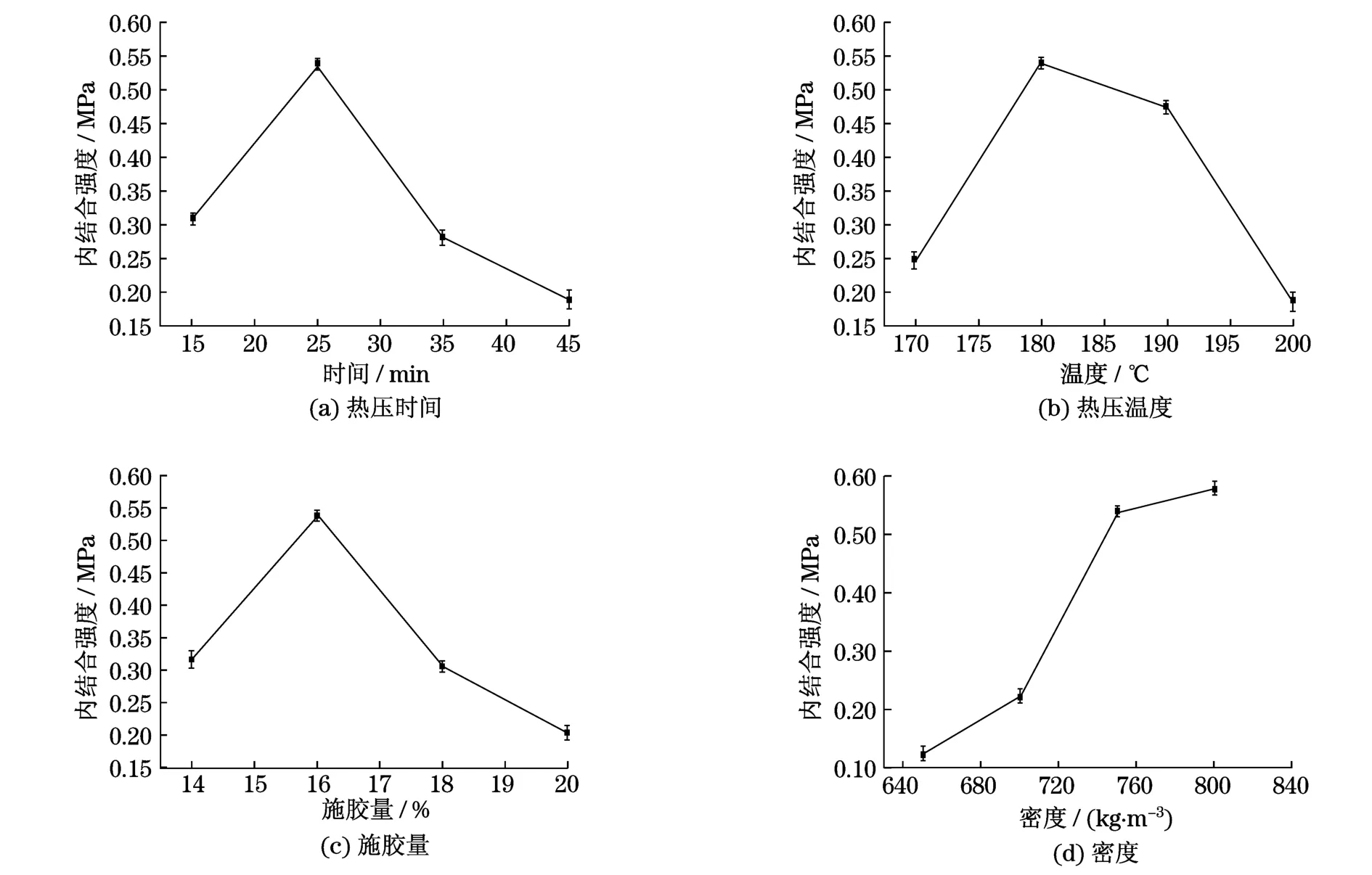

2.1.1 内结合强度

热压时间、热压温度、施胶量和密度对枫木刨花板内结合强度的影响如图1所示.可以看出,随着热压时间的延长、热压温度的升高和施胶量的增加,枫木刨花板内结合强度都呈先增大后减小趋势.这主要是由于:热压时间的延长有利于大豆蛋白胶充分固化,并且可以除去板坯中的水分,从而使刨花之间的结合更加紧密,内结合强度增大,但是过长的时间又会导致蛋白胶固化过度而变脆[1],内结合强度反而下降;热压温度升高,有助于传热,缩短大豆蛋白胶固化时间,提高刨花板力学性能,内结合强度增大,但是过高的温度会导致枫木刨花的降解和胶粘剂的过分固化,使力学性能降低,内结合强度减小.施胶量的提高,增大了刨花与刨花之间胶合时所形成的胶联点,使得内结合强度增大.由于试验条件限制,实验室采用手动拌胶,使得大豆蛋白胶分布不均匀,过高的施胶量容易造成大豆蛋白胶之间结块,影响胶合效果,内结合强度反而下降.从图1(d)可以看出,随着目标密度的增大,枫木刨花板内结合强度呈一直增大趋势.这是由于密度增大,单位容积中的刨花含量增加,孔隙率变小,热传导性能提高,刨花之间的接触面积增大,刨花间相互胶合力增强,板材的内结合强度提高[7].

图1 各因素对枫木刨花板内结合强度的影响Fig.1 Impacts of different factors on inside bonding strength

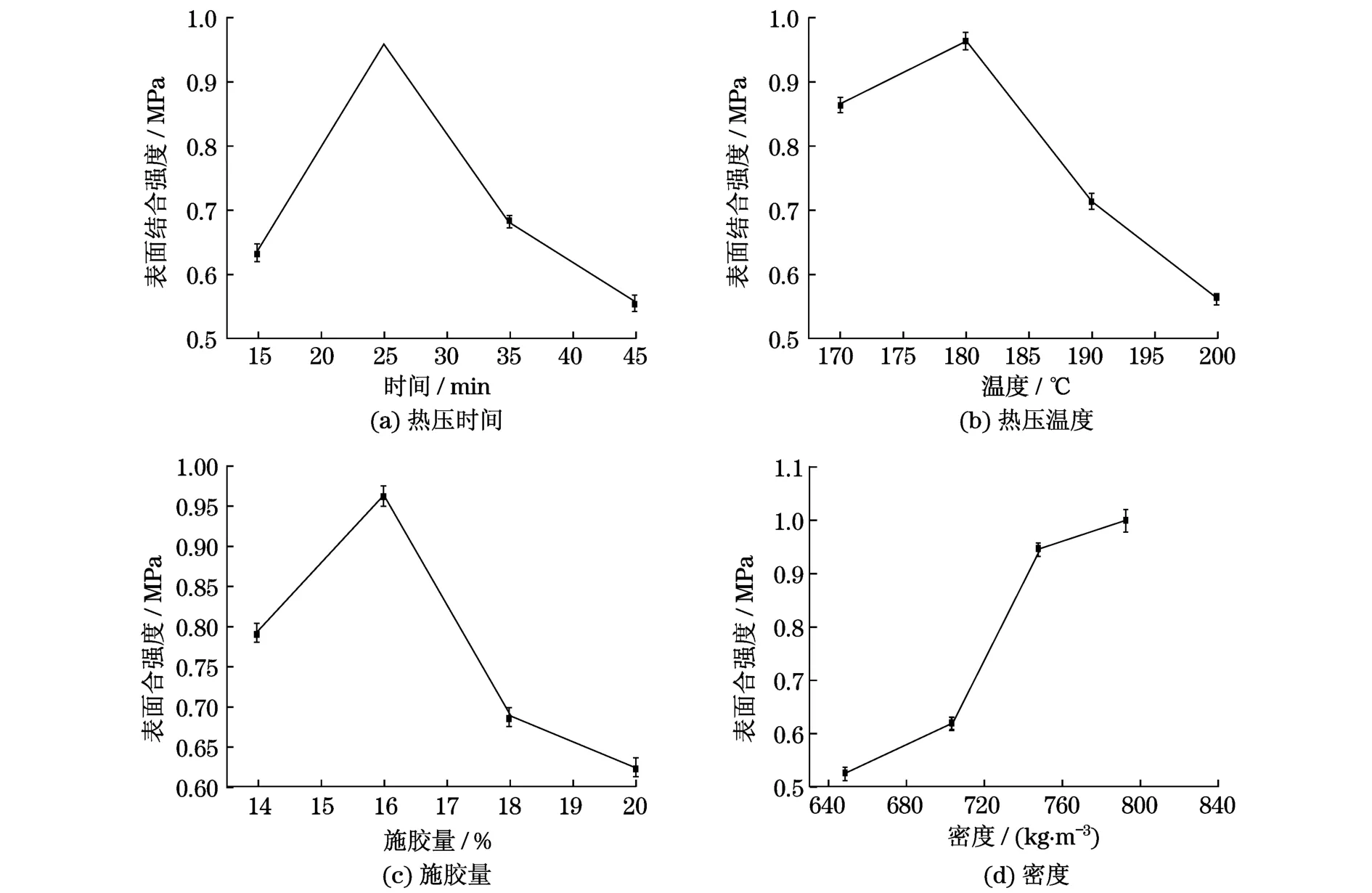

2.1.2 表面结合强度

各因素对枫木刨花板表面结合强度的影响如图2所示(见下页).可以看出,随着热压时间的延长、热压温度的升高和施胶量的增加,枫木刨花板表面结合强度都呈现先增大后减小趋势.这是由于热压时间对表面结合强度的影响作用与对内结合强度影响作用相似.表面结合强度和内结合强度都是反映刨花之间的结合力的大小,表面结合强度反映的是表层刨花间的结合力大小;内结合强度反映的是内部刨花之间的结合力大小.从图2(d)可以看出,随着目标密度的增大,枫木刨花板表面结合强度也呈一直增大趋势,随着刨花板密度的增加,整体压缩率提高,表面刨花层结合得更加紧密,表面结合强度随之增加.

2.1.3 静曲强度

各因素对枫木刨花板静曲强度的影响如图3所示(见下页).可以看出,随着热压时间的延长、热压温度的升高和施胶量的增加,枫木刨花板静曲强度也是呈现先增大后减小趋势.这是由于:随着热压时间延长,蛋白胶充分固化,刨花之间结合更加紧密,刨花板抗弯曲变形能力增大,静曲强度值增大,但长时间的热压导致蛋白胶固化过度变脆又会使得静曲强度呈下降趋势;热压温度升高,有利于大豆蛋白胶充分固化,刨花板抗弯曲变形能力增大,静曲强度值增大,但是随着热压温度的进一步升高,容易导致胶层脆化,另外也可能与纤维素、半纤维素和木素高温下部分降解有关[8],使静曲强度值降低;施胶量的增加使得刨花间的结合点增多,刨花之间粘接更紧密,从而使刨花板抗弯曲能力增大,静曲强度增大,由于试验条件限制,实验室采用手动拌胶,使得大豆蛋白胶分布不均匀,过高的施胶量容易造成大豆蛋白胶之间结块,降低刨花板力学性能,导致静曲强度降低;密度增大,相同体积内胶粘剂含量和刨花量增加,结合更加紧密,抗弯曲能力增大,静曲强度增大.

图2 各因素对枫木刨花板表面结合强度的影响Fig.2 Impacts of different factors on surface bonding strength

图3 各因素对枫木刨花板静曲强度的影响Fig.3 Impacts of different factors on modulus of rupture

2.2 响应曲面试验结果

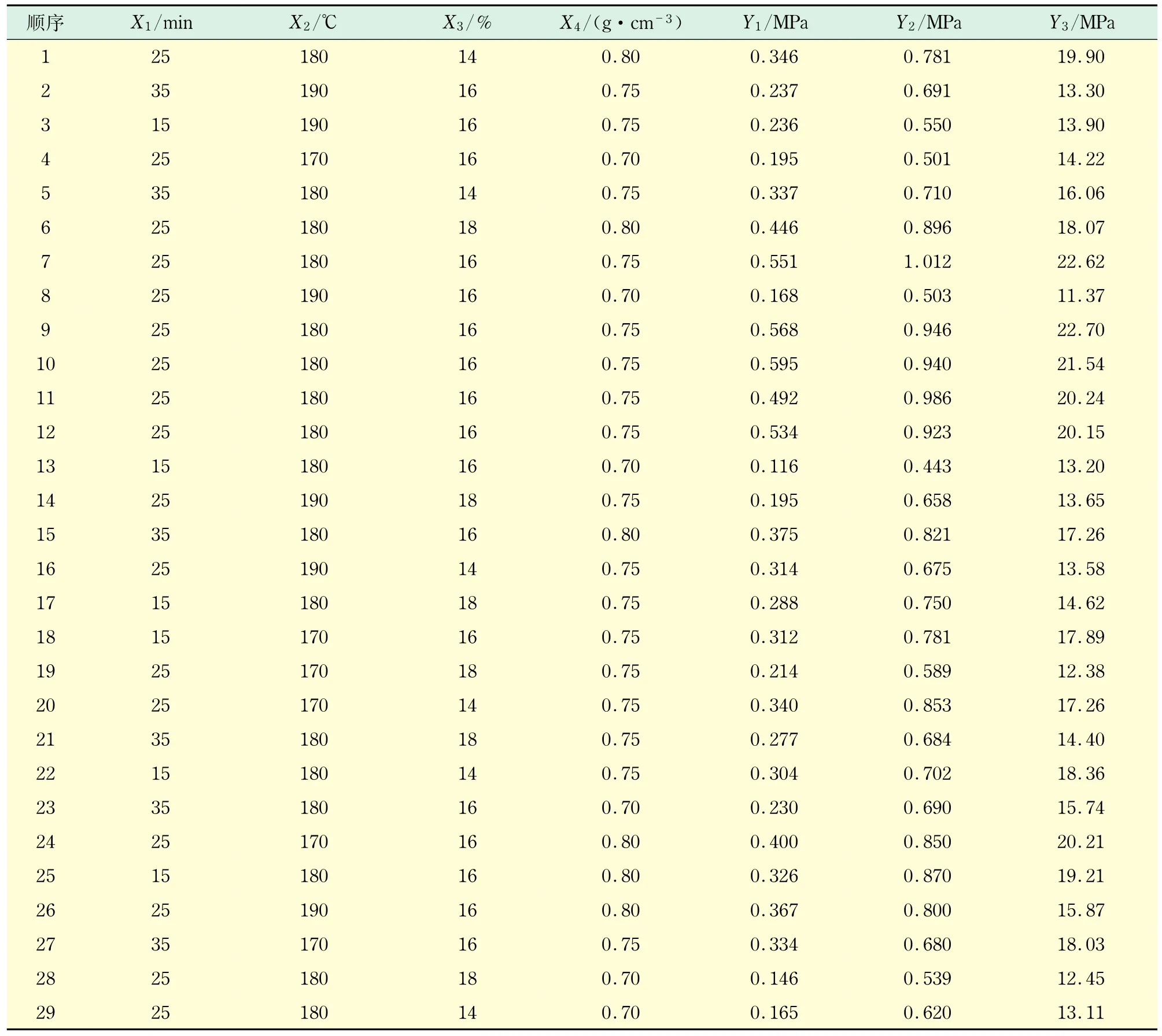

利用Design Expert软件,采用中心组合试验Box-Behnken设计方案,以热压时间X1、热压温度X2、施胶量X3和刨花板的目标密度X4为自变量,以内结合强度Y1和表面结合强度Y2和静曲强度Y3为响应值,设计4因素3水平共29组试验,结果见表3.2.2.1 内结合强度的响应面图

表3 响应曲面试验设计及结果Tab.3 Response surface experiment design and results

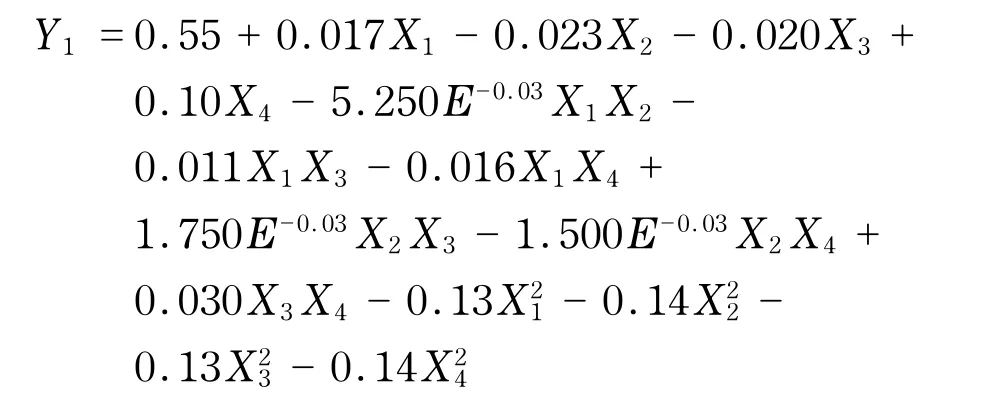

由内结合强度方差分析可知,内结合强度模型极显著,失拟项在α=0.1水平上不显著.模型的确定系数R2=0.937 3,模型校正决定系数Ra2= 0.874 5,说明模型拟合程度较好,可以对内结合强度进行分析和预测.各项回归系数的显著性检验表明,回归系数X4,X12,X22,X32,X42对内结合强度的曲面效应极显著,其余项不显著.各考察因素对内结合强度影响的显著性:X4>X2>X3>X1.得到以刨花板内结合强度为目标函数的二次回归方程为

根据回归分析方程在考察的区域内绘制响应面图,从响应面分析图上可以形象地看出最佳参数及各参数之间的相互作用.当特征值均为正值时,响应曲面分析图为山谷形曲面,有极小值存在;当特征值为负值时,为山丘曲面,有极大值存在;当特征值有正有负时,为马鞍形曲面,无极值存在[9].

各因素对内结合强度影响的响应曲面图如图4所示.

图4 各因素对内结合强度影响的响应面图Fig.4 Response surface figure for the impact of different factors on inside bonding strength

图4(a)显示了施胶量16%、密度750 kg/m3时,热压温度和热压时间对内结合强度的交互影响效应.从图上可以看出,热压温度和热压时间交互作用不显著,在所选范围内内结合强度存在极大值.在本试验水平范围内,热压温度不变,随着热压时间的延长,内结合强度呈先增大后减小的趋势;若热压时间不变,随着热压温度的升高,内结合强度也是呈先增大后减小的趋势.

图4(b)显示了密度750 kg/m3、热压温度180℃时,施胶量和热压时间对内结合强度的交互影响效应.从图上可以看出,施胶量和热压时间交互作用不显著.响应面出现最高点表明在所选范围内内结合强度存在最大值.在本试验水平范围内,随着施胶量增大和热压时间的延长,内结合强度呈先增大后减小的趋势.

图4(c)显示了施胶量16%、热压温度180℃时,密度和热压时间对内结合强度的交互影响效应.可以看出,密度和热压时间交互作用不显著.密度对内结合强度的影响在图中表现为曲线较为陡峭,密度高的刨花板内结合强度大.而热压时间过长或过短对内结合强度都会造成不利的影响.

图4(d)显示了热压时间25 min、密度750 kg/m3时,施胶量和热压温度对内结合强度的交互影响效应.可以看出,施胶量和热压温度交互作用不显著.比较两组图可知,在本试验水平范围内存在极大值.施胶量在14%~16%条件下,内结合强度随着施胶量的增大而增大,施胶量大于16%时,内结合强度随施胶量增大而减小;热压温度在170~180℃条件下,随着热压温度的升高,内结合强度增大,当热压温度超过180℃,内结合强度随温度的升高而减小.

图4(e)显示了热压时间25 min、施胶量16%时,密度和热压温度对内结合强度的交互影响效应.可以看出,密度和热压温度交互作用不显著.密度曲线在图中表现为陡峭,随着密度增大,内结合强度呈增大趋势.热压温度在180℃时,内结合强度达到最大值,过高和过低的温度都对内结合强度造成不利的影响.

图4(f)显示了热压时间25 min、热压温度180℃时,密度和施胶量对内结合强度的交互影响效应.可以看出,密度和施胶量交互作用不显著.密度在700~800 kg/m3范围内,随着密度的增大,内结合强度呈增大的趋势.密度曲线较为陡峭.施胶量14%~16%条件下,随着施胶量的增大,内结合强度增大,当施胶量超过16%时,施胶量增大,内结合强度呈降低趋势.

2.2.2 表面结合强度的响应面图

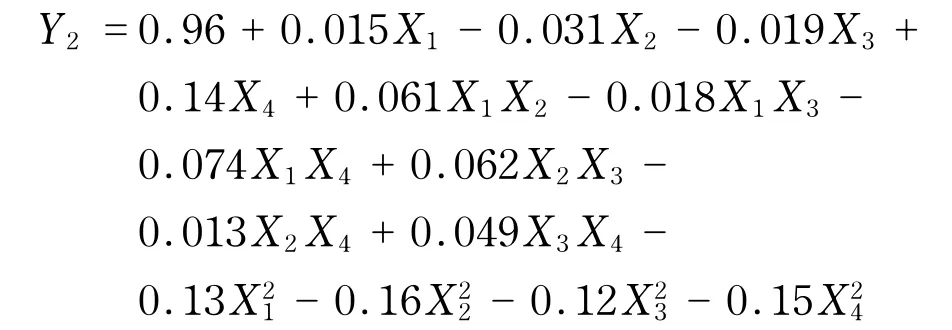

由表面结合强度方差分析可知,该模型极显著,失拟项在α=0.1水平上不显著.R2=0.946,Ra2= 0.892,证明该模型拟合程度较好,试验误差小,可以对表面结合强度进行分析和预测.各项回归系数的显著性检验表明,回归系数X4,X12,X22,X32,X42对表面结合强度的曲面效应极显著,交互项X1X2, X1X4,X2X3显著,表明各影响因素对表面结合强度的影响不是简单的线性关系,其余项不显著.各考察因素对表面结合强度影响的显著性:X4>X2>X3>X1.得到以刨花板表面结合强度为目标函数的二次回归方程为

各因素对表面结合强度影响的响应曲面图如图5所示(见下页).

图5(a)显示了施胶量16%、密度750 kg/m3时,热压温度和热压时间对表面结合强度的交互影响效应.可以看出,热压温度和热压时间交互作用显著.在本试验水平范围内,表面结合强度存在极大值.随着热压温度的升高和热压时间的延长,表面结合强度呈先增大后减小的趋势.

图5(b)显示了热压温度180℃、密度750 kg/m3时,施胶量和热压时间对表面结合强度的交互影响效应.可以看出施胶量和热压时间交互作用不显著.在本试验水平范围内,表面结合强度存在极大值.施胶量在14%~18%、热压时间在15~35 min范围内,随着施胶量的增大和热压时间的延长,表面结合强度呈先增大后减小的趋势.

图5(c)显示了热压温度180℃、施胶量16%时,密度和热压时间对表面结合强度的交互影响效应.可以看出密度和热压时间交互作用显著.在本试验水平范围内,密度曲线较为陡峭,随着密度的增大,表面结合强度呈一直增大的趋势.热压时间曲线也表现为较为陡峭,热压时间在15~25 min范围时,随着热压时间的延长,表面结合强度增大,之后随着热压时间进一步延长,表面结合强度出现减小趋势.

图5(d)显示了热压时间25 min、密度750 kg/m3时,施胶量和热压温度对表面结合强度的交互影响效应.可以看出施胶量和热压温度交互作用显著.在本试验水平范围内,表面结合强度存在极大值.随着施胶量的增大和热压温度的升高,表面结合强度呈先增大后减小的趋势,表明施胶量过大过小或者热压温度过高过低都会对表面结合强度造成不利影响.

图5(e)显示了热压时间25 min、施胶量16%时,密度和热压温度对表面结合强度的交互影响效应.可见密度和热压温度交互作用不显著.在本试验水平范围内,密度曲线较为陡峭,密度增大,表面结合强度增大.热压温度在170~180℃范围内,热压温度升高,表面结合强度增大,当温度超过180℃时,随热压温度升高,表面结合强度反而减小.

图5 各因素对表面结合强度影响的响应面图Fig.5 Response surface figure for the impact of different factors on surface bonding strength

图5(f)显示了热压时间25 min、热压温度180℃时,密度和施胶量对表面结合强度的交互影响效应.可以看出密度和施胶量交互作用不显著.在本试验水平范围内,密度曲线较为陡峭,密度高的刨花板表面结合强度大.施胶量在14%~18%范围内,随着施胶量的增大,表面结合强度呈先增大后减小的趋势.

2.2.3 静曲强度的响应面图

由静曲强度方差分析看出,静曲强度模型极显著,失拟项在α=0.1水平上不显著.R2=0.939 8, Ra2=0.879 7,说明模型拟合程度较好,模型选择正确,可以对静曲强度进行分析和预测.各项回归系数的显著性检验表明,回归系数X2,X3,X4,X12, X22,X32,X42对静曲强度的曲面效应极显著,交互项X2X3显著,其余项不显著.各考察因素对静曲强度影响的显著性:X4>X2>X3>X1.得到以刨花板静曲强度为目标函数的二次回归方程为

各因素对静曲强度影响的响应曲面图如图6所示.

图6 各因素对静曲强度影响的响应面图Fig.6 Response surface figure for the impact of different factors on modulus of rapture

图6(a)显示了施胶量16%、密度750 kg/m3时,热压温度和热压时间对静曲强度的交互影响效应.从图上可以看出热压温度和热压时间交互作用不显著.在本试验水平范围内,静曲强度存在极大值.热压时间不变,随着热压温度的升高,静曲强度值增大,当温度达到一定值后,静曲强度值逐渐减小;若热压温度不变,热压时间在15~35 min范围中,静曲强度逐渐增大,达到极大值,随后逐渐下降.

图6(b)显示了热压温度180℃、密度750 kg/m3时,施胶量和热压时间对静曲强度的交互影响效应.可以看出热压温度和热压时间交互作用不显著.在本试验水平范围内,静曲强度存在极大值.热压时间不变,随着施胶量的增大,静曲强度也是呈先增大后减小的趋势;若施胶量不变,随着热压时间的延长,静曲强度呈先增大后减小的趋势.

图6(c)显示了热压温度180℃、施胶量16%时,密度和热压时间对静曲强度的交互影响效应.可以看出密度和热压时间交互作用不显著.在密度700~800 kg/m3范围内,静曲强度值不断增大.热压时间在15~25 min内,随热压时间的延长,静曲强度呈一直增大的趋势,当热压时间超过25 min时,静曲强度值降低.

图6(d)显示了热压时间25 min、密度750 kg/m3时,施胶量和热压温度对静曲强度的交互影响效应.从图上可以看出施胶量和热压温度交互作用显著.在本试验水平范围内,静曲强度存在极大值.随着施胶量的增大和热压温度的升高,静曲强度呈先增大后减小的趋势.

图6(e)显示了热压时间25 min、施胶量16%时,密度和热压温度对静曲强度的交互影响效应.从图上可以看出热压温度和热压时间交互作用不显著.在本试验水平范围内,密度曲线较为陡峭,密度高的刨花板静曲强度大.热压温度在170~190℃范围内,随着热压温度的升高,静曲强度呈先增大后减小的趋势.

图6(f)显示了热压时间25 min、热压温度180℃时,密度和施胶量对静曲强度的交互影响效应.从图上可以看出热压温度和热压时间交互作用不显著.在本试验水平范围内,密度曲线较为陡峭,密度增大,静曲强度增大.施胶量在14%~16%范围内,静曲强度随施胶量增大而增大,当施胶量超过16%时,随施胶量增大,静曲强度反而减小.

2.3 参数优化和试验验证

通过软件的最优化处理,得出枫木刨花板制备的最佳工艺条件为:热压时间27.5 min,热压温度178℃,施胶量15.7%,密度780 kg/m3.该条件下预测刨花板的内结合强度达0.557 MPa,表面结合强度达0.984 MPa,静曲强度达21.893 MPa,均达到国家标准.

通过预测值进行验证试验,测得在时间27.5 min、温度180℃、施胶量15.7%、密度780 kg/m3条件下,刨花板的内结合强度为0.527 MPa,表面结合强度为0.952 MPa,静曲强度为22.26 MPa,与预测值相比相对误差分别为-5.38%,-3.25%,1.68%,表明所选模型可以较好地对试验数据进行分析和优化.

3 结 论

通过单因素试验确定各个因素适宜的取值范围,为响应曲面试验作铺垫.确定的适宜热压温度范围为170~190℃,热压时间范围为15~35 min.施胶量范围为14~18%,目标密度范围为700~800 kg/m3.将响应曲面法应用于大豆蛋白胶枫木刨花板制备工艺的优化,获得了良好的结果,得出了内结合强度、表面结合强度和静曲强度在试验范围内的预测模型.通过响应曲面分析,得出了基于大豆蛋白胶的枫木刨花板的最佳制备工艺参数,且各指标均达到GB/T 4897.1-2003对在干燥状态下使用的普通用板要求.

[1] 方坤,吕谷来,盛奎川,等.基于改性大豆蛋白胶黏剂的竹刨花板性能[J].农业工程学报,2008,24(11):308 -311.

[2] 胡广斌,肖小兵.我国刨花板生产概况及近期发展态势[J].中国人造板,2007,14(2):1-4.

[3] 吴羽飞,顾海英.枫木胶合板的实验室制造工艺[J].林业科技开发,2004,18(5):27-29.

[4] 中华人民共和国国家质量监督检验检疫总局.GB/T 4897.1-2003,刨花板[S].北京:中国标准出版社,2003.

[5] 中华人民共和国国家质量技术监督局.GB/T 17657-1999,人造板及饰面人造板理化性能试验方法[S].北京:中国标准出版社,1999.

[6] 汪仁官,陈荣召.实验设计与分析[M].北京:中国统计出版杜,1998.

[7] 耿玮蔚.乒乓球拍底板用蛋白改性胶的性能研究[D].上海:上海理工大学,2009.

[8] 张亚慧,于文吉.改性豆基蛋白胶粘剂的胶合工艺初探[J].林产工业,2008,35(1):48-50.

[9] Gupta S,Manohar C S.An improved response surface method for the determination of failure probability and importance measures[J].Structural Safety,2004,26 (2):123-139.

(编辑:董 伟)

Studies on Hot-Pressing Process Using Soy Protein-Based Adhesive for Maple Particleboard

YANGGuang, LU Jingchang, YANGBo, PANGYuan

(School of Medical Instrument and Food Engineering,University of Shanghai for Science and Technology,Shanghai 200093,China)

To solve the problem of formaldehyde releasing from maple particleboard,the hotpressing technology with soy protein-based adhesive for maple particleboard was presented.Single factor experiments prove the availability of the soy protein-based adhesive in the production of particleboard.According to the results of response surface optimization,it is shown that when hotpress temperature,hot-press time,adhesive dosage and density of maple particleboard were controlled at 180℃,27.5 min,15.7%,780 kg/m3respectively,the maple particleboard has the optimal inside and surface bonding strength which can met the requirements of National Standard GB/T 4897.1-2003.

soy protein-based adhesive;maple particleboard;mechanical properties;process parameter

TQ 430.3

A

1007-6735(2015)01-0089-10

10.13255/j.cnki.jusst.2015.01.016

2013-11-14

浙江省院合作林业科技项目(2010sy04)

杨 光(1965-),男,副教授.研究方向:蛋白质化学和碳水化合物化学.E-mail:luke_yang@126.com