汽车油门防误踩系统设计

2015-06-23叶忻泉叶盈余周光照

谈 凛,叶忻泉,叶盈余,张 洁,周光照,何 涛,†

(1.温州大学机电工程学院,浙江温州 325035;2.温州市瓯海区第三人民医院,浙江温州325035;3.温州装备数字化技术研发与服务平台,浙江温州 325035)

汽车油门防误踩系统设计

谈 凛1,叶忻泉1,叶盈余2,张 洁3,周光照1,何 涛1,†

(1.温州大学机电工程学院,浙江温州 325035;2.温州市瓯海区第三人民医院,浙江温州325035;3.温州装备数字化技术研发与服务平台,浙江温州 325035)

针对行车中驾驶员需紧急刹车时却快速误踩油门的现象,分析了现有汽车油门防误踩系统的不足,提出一种新型智能油门防误踩系统.该系统通过采集踩踏油门踏板加速度、车速与车距等信息,能快速准确判断驾驶员急踩油门的意图,从而防止驾驶员需紧急刹车却误踩油门事故的发生.

油门防误踩;传感器;雷达测距;DSP2812

随着人们生活水平不断提高,汽车拥有量快速增长,交通事故也随之增多.据NISSAN公司报道①Nissan Motor Corporation. Helps reduce accidents caused by pedal misapplication [EB/OL]. [2012-11-18]. http://www.nissan-global.com/EN/TECHNOLOGY/OVERVIEW/pedal.html.,日本每年约有7 000起事故是驾驶员欲踩刹车却误踩油门所致.据统计[1],单纯因误踩油门造成的事故就占总事故比例的12.6%.造成误踩油门的原因,主要是汽车设计上采用同一只脚控制刹车踏板和油门踏板,当驾驶过程中出现紧急情况,如前方突然有障碍物出现,往往导致驾驶员(甚至是老驾驶员)精神瞬间高度紧张,容易在慌乱中将油门当成刹车急速踩下,导致车辆非但不会停止,反而迅猛提速,从而造成相当严重的事故.

为此,国内外学者们纷纷进行了研究,提出多种防误踩油门技术方案,以减少或避免驾驶员因想要急刹车却误踩油门而导致的交通事故发生,如:Kang D. C. 等[2]通过控制传动过程中机油的压力,当驾驶员因误踩油门而导致汽车突然加速时,阻止动力传送到轮组上,以起到保护驾驶员和车辆的目的.丰田公司将推出一种新型安全系统以期能够减少因误踩油门而造成的高速碰撞事故②Bowman Z. Toyota developing new pre-crash braking aids [EB/OL]. [2012-11-25]. http://www.autoblog.com/ 2012/11/25/toyota-developing-new-pre-crash-braking-aids/..国内学者们设计方案主要分为两种形式.第一种是机械式.文献[3-4]的设计利用正常行驶与紧急情况下踩油门时踏板踩踏力的不同,从踩踏力上区分这两种情况.若判定为误踩油门,装置通过联动将踩踏油门的力转化为踩踏刹车的力,达到制动效果.机械式仅根据踩踏力进行判断,因此判断条件单一,不能准确判断驾驶员急踩油门的真实目的,故系统的可靠性与实用性不高.第二种则是基于单片机或行车电脑的电子控制系统装置,文献[5-7]设计的系统预设汽车节气门开启的角度、角速度或角加速度等参数的阈值,当同时超过各自阈值时,装置判断驾驶员误踩油门,并控制汽车制动减速.基于单片机的电子控制装置,判断条件较少,响应速度较慢,准确性和可靠性不高,且关键技术仍不成熟,大部分仅有方案设计.

本文针对现有油门防误踩技术的不足,提出了一种新型汽车油门防误踩系统,该系统制作成本较低,结构简单,且系统响应速度较快,准确性和可靠性较高.

1 系统设计方案

1.1 工作原理

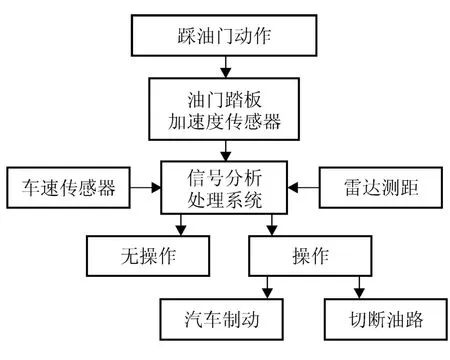

本系统的设计思路为:由传感器获取车辆的行驶状态以及车前障碍物信息并传送到信号分析处理系统中,处理系统统筹各信息后做出判断.系统原理框图如图1所示.

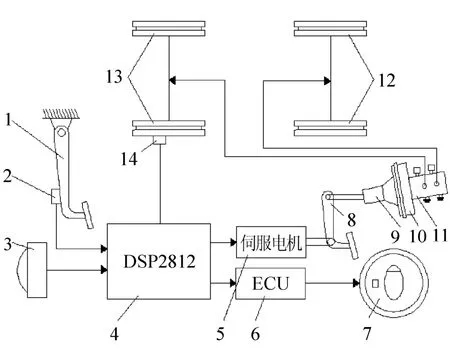

系统的工作原理图如图2所示.该系统的工作原理是:(1)安装在油门踏板机构1上的加速度传感器2收集踏板的加速度信号,雷达传感器3收集前方障碍物与本车的距离信息,同时车速传感器14收集车速信息.(2)加速度传感器、雷达传感器收集到的信号如加速度a、车速v(含相对速度)、前方障碍物的距离l传送到DSP中.(3)系统预先设定阈值作为安全行车的临界值,DSP控制器按照预设程序分析并处理收到的数字信号.(4)在雷达测距传感器探测到前方有障碍物的条件下,若油门踏板的加速度a、车速v(含相对速度),或车速v与车距l超出阈值,则系统判断为误踩油门并快速响应,发送信号到ECU中,ECU控制节气门不产生开度,使发动机转为怠速状态,达到降低车速的目的,同时DSP控制伺服电机带动钢丝拉动制动踏板迅速制动.

图1 油门防误踩系统原理框架图

图2 油门防误踩系统工作原理图①1-油门踏板, 2-加速度传感器, 3-雷达传感器, 4-DSP2812控制器, 5-伺服电机, 6-ECU, 7-节气门, 8-制动踏板, 9-控制阀, 10-真空助力器, 11-制动主缸, 12-前轮组, 13-后轮组, 14-速度传感器.

1.2 测距雷达选择

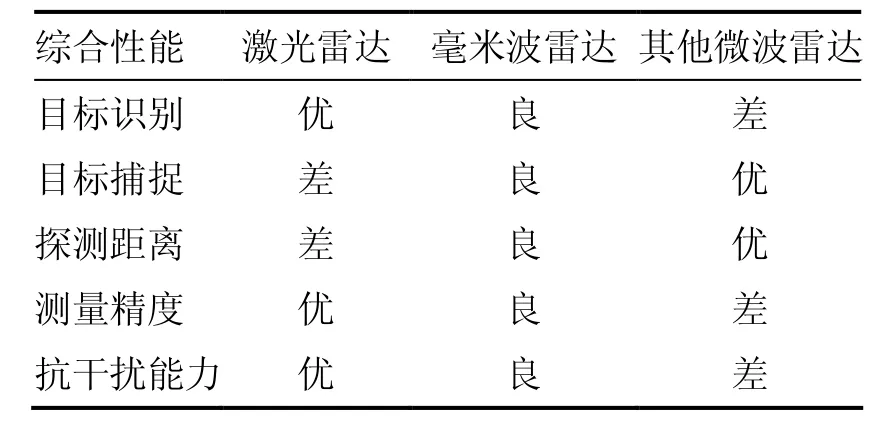

目前车用测距方式一般有红外测距、超声波测距与雷达测距[8],各种雷达性能见表1.红外测距及超声波测距因精度较低,测距距离较近,目前主要用于倒车雷达.雷达测距在汽车安全领域中最为常见,该测距方法范围较远,精度较高,实时性也较好.由于本系统的应用环境是马路,雷达测距的设计要求为:(1)测距范围广;(2)穿透雾、烟、灰尘的能力强,可以全天候全天时工作;(3)体积小,质量轻,空间分辨率高.由表1可见,毫米波雷达测距符合本系统的设计要求.它可以主动获得与前方障碍物的距离等信息,具有体积小、质量轻和空间分辨率高等优点,并且穿透雾、烟、灰尘的能力强,可全天候全天时工作.另外,毫米波雷达的抗干扰、反隐身能力也优于其他微波雷达[9].

本系统选用德国Symeo公司的LPR-1DX系列的LPR-1D高精度毫米波雷达,其性能参数如表2所示.该雷达传感器的优点是:使用无线电信号,适应全气候工作.-45℃ - +75℃的工作环境,粉尘、超声、水雾、振动等条件对系统的稳定性和精度影响均非常小.技术先进,品质可靠.

表1 不同频段雷达性能比较

1.3 系统控制电路

和单片机相比,DSP的集成度更高,具有更快的CPU,因此本系统的响应速度和可靠性也更高.考虑到防误踩油门系统是车载式,设计时应选择低功耗且含有多个I/O端口处理器的控制单元,本系统选用TI公司的TMS320F2812的32位定点DSP.该芯片具有以下主要特点:具有高性能静态CMOS技术,具有低功耗模式和省电模式;高性能的32位CPU;12位模数转换器(ADC);自带增强型控制器局域网络(eCAN)模块,可靠性好,成本较低,适合本系统.

表2 LPR-1D型雷达性能

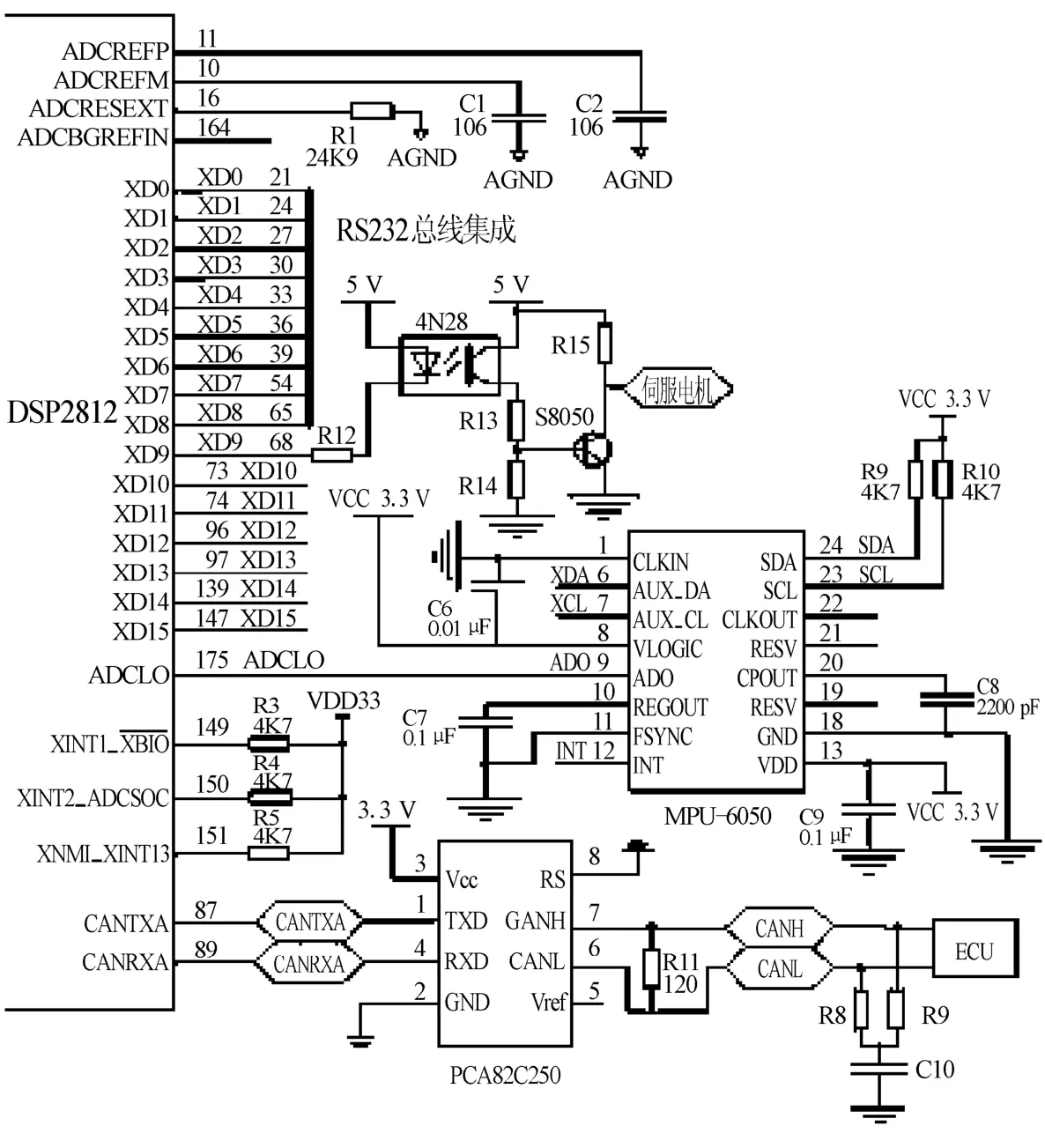

系统的控制电路原理如图3所示.图3中,加速度传感器MPU-6050收集踏板加速度a,通过ADCINA0口传送至DSP并由ADC模块读取.LPR-1D高精度型雷达测距传感器与XD0-XD8端口的RS232总线集成连接.由于光电耦合器抗干扰能力较强,三极管可起到功率放大作用,因此采用三极管和光电耦合器作为驱动,将伺服电机驱动电路连接至XD9引脚.ECU通过CAN收发器PCA82C250和DSP2812的CANTXA和CANRXA端子相连,车速传感器输出脉冲信号传送到DSP中.DSP获取到加速度传感器、雷达传感器与车速传感器传来的信息之后,再与DSP2812中预先设定的阈值对比,当满足系统操作条件后分别向电机驱动电路发出脉冲信号,并通过CAN总线向ECU发出制动信号.

图3 油门防误踩系统控制电路原理图

2 系统软件流程

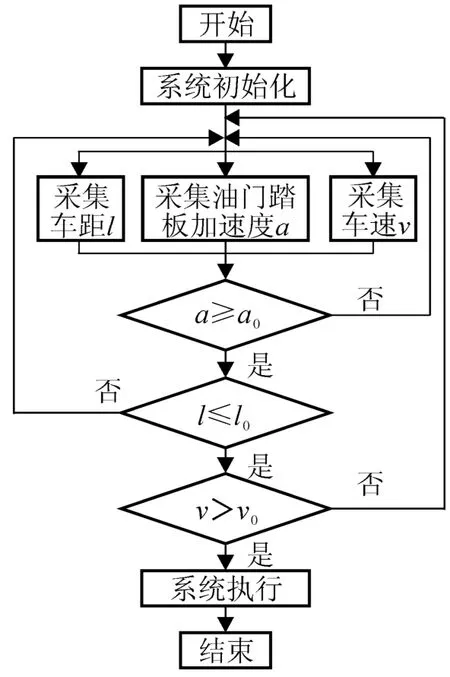

本系统的软件流程如图4所示.

图4中,a、l、v分别为加速度传感器、雷达传感器与车速传感器采集到的信号值,a0、l0、v0是系统中设置的阈值,在不同车型上需要做调整修改.

系统操作方案如下:

(1)a<a0,则系统判断驾驶员为正常加速,不执行命令;

(2)a≥a0,且v≤v0,若l>l0,系统判断驾驶员意图为紧急提速而急踩油门,不执行命令;

(3)a≥a0,且v>v0,若l≤l0,系统判断为驾驶员误踩油门,系统执行命令,车辆停止供油并制动;

(4)a≥a0,且v>v0,若l>l0,系统判断驾驶员意图为紧急提速而急踩油门,不执行命令.

图4 油门防误踩系统软件流程

3 系统参数设定

3.1 油门踏板加速度阈值设定

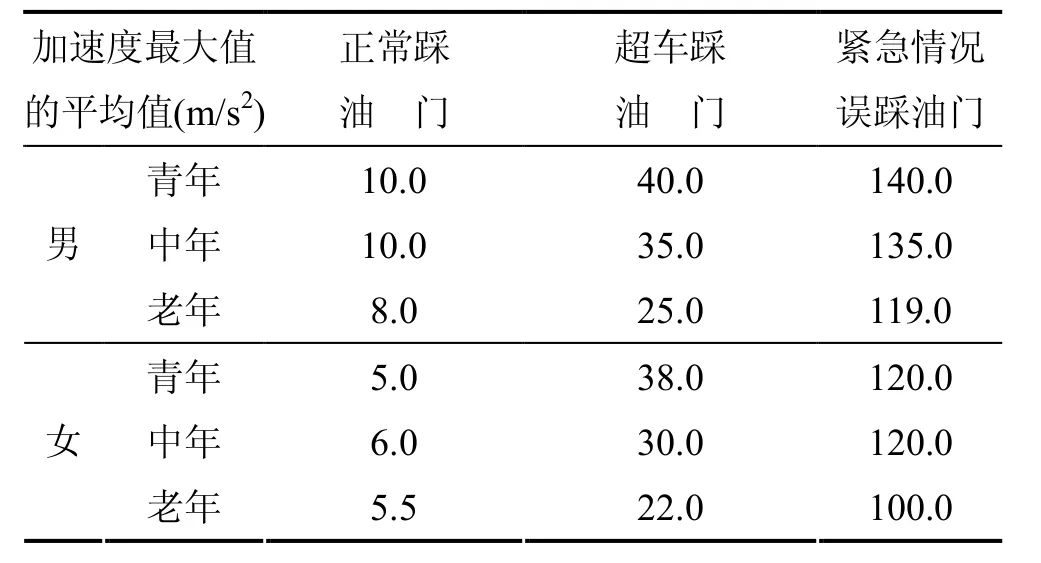

油门踏板加速度数据见表3[10].正常或超车踩踏油门时,油门踏板加速度范围5.5 – 40 m/s2,为确保系统不会由于正常行驶或超车误启动,加速度阈值a0应大于40 m/s2.在紧急情况下驾驶员误踩油门的加速度范围为100 – 140 m/s2,为确保系统安全可靠,加速度阈值a0应小于100 m/s2,由表3可知,a0应取值在50 – 80 m/s2较为合适,可同时满足正常行驶及超车时踩踏油门系统不操作、紧急情况误踩油门时系统操作的条件.

表3 油门踏板加速度数据

3.2 车距阈值和相应车速阈值设定

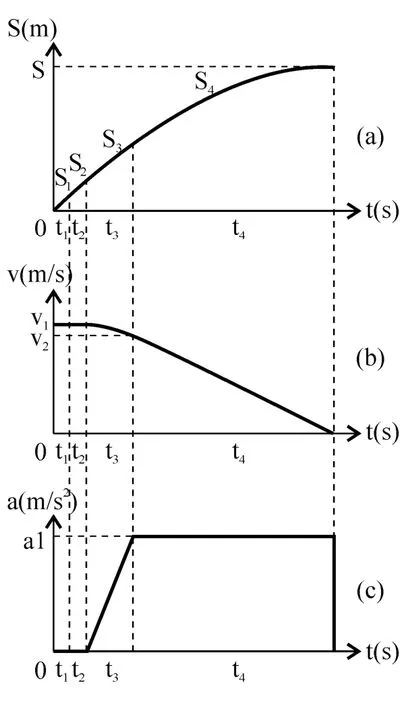

刹车过程中各参数关系如图5所示.其中图(a)为刹车距离与时间关系图,图(b)为汽车速度与时间关系图,图(c)为加速度与时间关系图.

车距阈值确定与车速有关,具体分析如下.

以驾驶员遇到突发状况时开始计算刹车距离S,如图5所示,可将整个过程分为以下几个部分:

驾驶员发现状况到踩下踏板的t1时段中:

式中:v1为汽车刹车前的行驶速度;t1为驾驶员反应时间,一般为0.10 – 0.20 s①百度百科. 刹车距离[EB/OL]. [2014-02-10]. http://baike.baidu.com/view/2938902.htm?fr=aladdin..

踩下制动踏板到产生制动力的t2时段中:

式中:t2为从踩下踏板到产生制动力的时间,液压系统为0.03 – 0.05 s[11].

为保证工作可靠,本文取t1+t2=0.25 s计算.

从汽车产生制动力到制动力达最大值的t3时段中:产生制动力后,汽车开始减速,其减速度a呈线性增长,且减速度最大值a1=μg.μ为车与地面的摩擦系数,一般取值为0.7;g为重力系数,取g=9.8 m/s2.

由图5中的(c)图可得任意点减速度ai的计算公式为:

式中:ti为t3时间段内任意点的时间,t3为汽车减速度增长时间,一般取0.15 s[11].

图5 刹车各参数关系图

式中:v2为t3阶段的末速度.

汽车制动力最大到汽车完全停止的t4时段中:

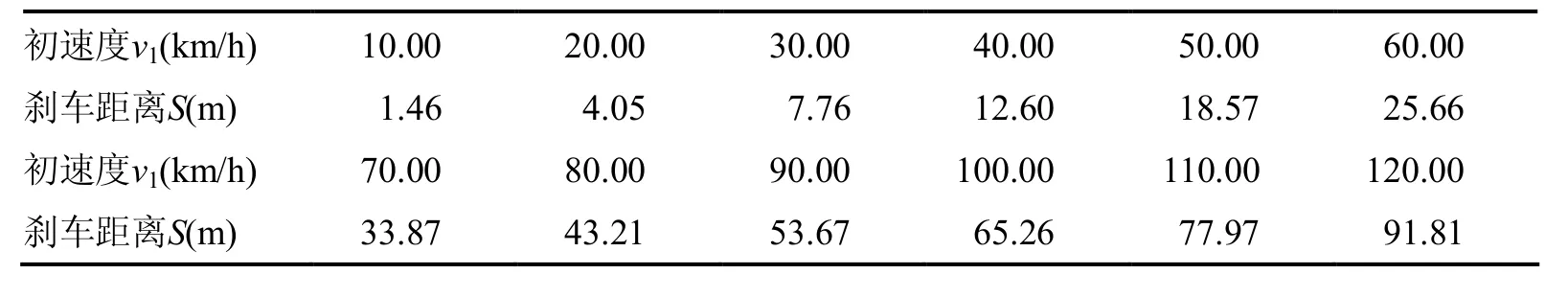

将相关数据代入上述各式,可得不同车速阈值v0对应的车距阈值l0,计算结果如表4所示.

表4 车速-车距阈值计算结果

由表4可知,当车速v1为30 km/h,而车距l小于7.76 m时,若油门踏板加速度超过阈值,则判断为误踩油门,防误踩油门系统将立即工作,从而保证安全.

4 结 论

本文针对现有的油门防误踩装置的不足,基于加速度传感器、车速传感器、雷达传感器以及数字信号控制原理,设计了汽车油门防误踩系统.该系统在驾驶员误踩油门踏板时,等同于踩踏制动踏板,可以起到防止驾驶员误踩油门的作用.油门防误踩系统对于提升我国交通安全质量,降低交通故事发生的几率,促进智能交通的发展有着重要意义.

[1] 张钦, 金圭. 汽车误踩油门纠错装置的设计[J]. 汽车电器, 2008, (8): 4-6.

[2] Kang D C, Yang S B, Lee J H, et al. A Development of the system to prevent unintended sudden acceleration by controlling the transmission of a vehicle [J]. Strategic Technology, 2006, (10): 14-15.

[3] 贾佳鹏. 防误踩油门装置的设计构想[J]. 汽车电器, 2006, (8): 9-10.

[4] 梅哲文, 李晓佳, 王明环, 等. 汽车油门防误踩紧急刹车装置[J]. 机械设计与制造, 2010, (10): 201-203.

[5] 胡振奇, 朱昌吉, 李君, 等. 汽车防误踩加速踏板系统的研发[J]. 汽车工程, 2011, (8): 713-716.

[6] 骆美富, 郭海涛, 陈红岩. 一种新型的汽车防误踩油门踏板系统的设计[J]. 科技通报, 2013, (3): 188-191, 216.

[7] 王俊华, 张开明, 张力. 一种驾驶员误踩油门紧急制动装置[J]. 计算机测量与控制, 2012, (9): 2437-2438.

[8] 王斌, 刘昭度, 何玮等. 车用测距雷达研究进展[J]. 传感器与微系统, 2006, (3): 7-9.

[9] 李圣怡, 吴学忠, 范大鹏. 多传感器融合理论及在智能制造系统中的应用[M]. 长沙: 国防科技大学出版社, 1998: 39-44.

[10] 邱亚楠. 汽车防误踩油门的自动刹车系统的研究[D]. 杭州: 中国计量学院, 2012: 52.

[11] 阮观强, 舒少生, 李虎, 等. 新型电子智能式油门防误踩系统装置的研制与开发[J]. 科技风, 2011, (1): 243-244.

Design of Pedal Misapplication Prevention System

TAN Lin1, YE Xinquan1, YE Yingyu2, ZHANG Jie3, ZHOU Guangzhao1, HE Tao1

(1. College of Electromechanical Engineering, Wenzhou University, Wenzhou, China 325035; 2. Wenzhou Ouhai NO.3 People's Hospital, Wenzhou, China 325035; 3. Wenzhou Research-service Platform of Equipment Digitilization, Wenzhou, China 325035)

In allusion to the phenomenon where a driver has to conduct emergency brake but instead rushly step on the accelerator pedal, this paper comes up with a new type of smart pedal misapplication prevention system by means of the analysis on the existing drawbacks of car pedal misapplication prevention system. This system is able to estimate rapidly and accurately the intention of the driver’s steping on the gas through collection of the pedal accelerated speed as well as the information of vehicle speed and vehicle interval distance so as to effectively prevent the accident caused by pedal misapplication.

Pedal Misapplication; Sensor; Radar Ranging; DSP2812

U463.5

A

1674-3563(2015)01-0053-06

10.3875/j.issn.1674-3563.2015.01.009 本文的PDF文件可以从xuebao.wzu.edu.cn获得

(编辑:封毅)

2014-06-16

谈凛(1989- ),男,江苏无锡人,硕士研究生,研究方向:机电一体化.† 通讯作者,664919292@qq.com