电路板嵌入元器件有机模块技术的开发

2015-06-22樊利军

魏 昊,樊利军

(北京工业职业技术学院 电气与信息工程学院,北京 100042)

电路板嵌入元器件有机模块技术的开发

魏 昊,樊利军

(北京工业职业技术学院 电气与信息工程学院,北京 100042)

为了提高电子组装密度,基板嵌入元器件的三维安装模式受到人们更多的关注。介绍了一种以铜芯为基板核心材料的元器件嵌入技术(EOMIN),详细叙述了其外形结构和制造工艺,并通过实验与FR-4基板嵌入元器件和低温共烧陶瓷基板(LTCC)安装元器件进行比较,通过实验数据对比得出EOMIN元器件嵌入技术具有导热性能好,抗疲劳性强,承受热冲击时铜的塑性变形量小,连接可靠性高等优良特性的结论。

电子组装;元器件嵌入;镀铜连接;导热性;抗疲劳性

近年来,对电子设备小型化、高功能化以及高速化的要求,促进了电子安装技术的高密度化,从而冲破了原来在印制板上器件二维高密度安装的界限,向树脂基板内部嵌入元器件的三维式器件嵌入技术已经受到人们的关注。这里介绍“EOMIN”技术,即元器件嵌入有机模块相关的微电子连接技术。该技术的特点是在铜芯上形成的腔槽内嵌入电子元器件,利用镀铜技术实现电子器件与电路的连接。在EOMIN模块结构中,由仿真结果得知,当嵌入发热量大的电子元器件时,能够使发出的热向铜芯扩散,从而达到了向母板放热的目的(母板有散热器)。而且,与过去的电子焊接相比,嵌入器件的镀铜连接在受热冲击时铜的塑性变形小,连接可靠性高,堪称下一代高密度安装技术。

1 EOMIN器件嵌入的结构与制造工艺

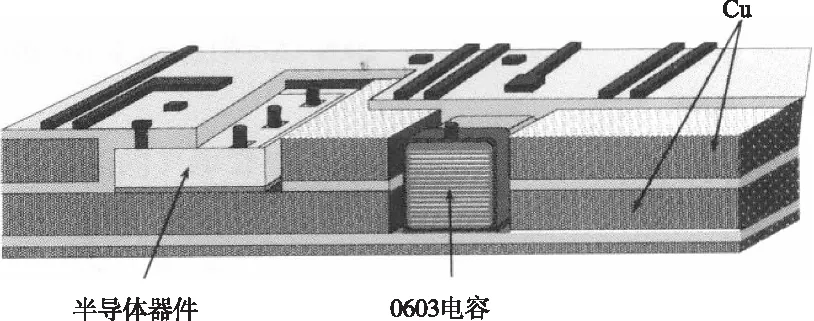

1.1 EOMIN器件嵌入的结构

图1示出了EOMIN器件嵌入结构概略图。所用基板的芯材是2枚铜芯,中间介入树脂,2枚铜芯分上下层压在树脂上。铜芯可以是电解铜或压延铜等均可。半导体器件藏于开槽的上层铜芯内且用连接芯片的树脂固定。这种结构当嵌入的半导体器件发热量大时,其热将向下层的铜芯扩散,从而达到了向母板放热的目的。另一方面,对厚度达300 μm无源片式元件,则嵌入于上层与下层形成的腔槽内用树脂固定。并且用环氧树脂等组成的基板用材料密封这些电子元器件,确保用镀铜法形成的配线与嵌入器件的电子连接。由此可见,对于EOMIN嵌入器件的固定和电子连接而言,一切都不用焊料连接。

图1 EOMIN器件嵌入结构概图

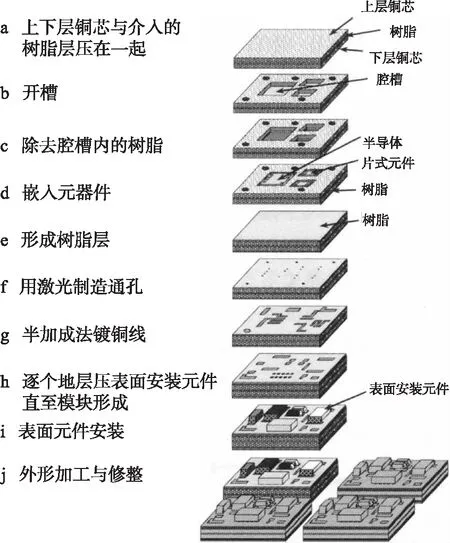

1.2 EOMIN制造工艺

图2示出了EOMIN制造工艺概略图。首先,EOMIN中基本核心是使用2枚铜芯,树脂介于两枚铜芯的中间。两枚铜芯分上下层压在树脂上,然后在铜芯上由减成法形成腔槽。在腔槽中,由于贴合铜芯用的树脂露出,所以由二氧化碳激光将其除去。而在下层的铜芯内部层压树脂,把嵌入器件搭载腔槽内。分别用裸芯片连接用的树脂(又称绑定树脂)以及底层填充树脂将嵌入的半导体器件以及片式元件固定在腔槽内,而且嵌入的元器件要低于铜芯表面。随后,由真空压力将环氧树脂等基板用的材料对嵌入元器件进行密封,在嵌入器件的焊盘上用激光开孔。在上层以及下层的铜芯中形成腔槽的同时,用蚀刻加工出通孔用的余量间隙Φ280 μm,当嵌入器件密封时用树脂填充该间隙。像开盲孔一样,由激光在上述余量间隙的中心开Φ90 μm的通孔。激光开孔后,用半加成法形成镀铜配线,同时形成与嵌入器件的配线连接。其中Φ50 μm的盲孔经现场电镀填充铜,有可能形成层状通路。这就是EOMIN器件嵌入工艺。在由配线量及电源数量导致层数增多的场合,则形成的层数多于通常的组合工艺。最后在表层安装器件,由加工切出单个模块,完成模块商品。

图2 EOMIN制造工艺概图

在上述工艺中,由于收纳嵌入元器件的腔槽是由高刚性的铜芯构成,所以在从搭载器件到用真空压力密封树脂的工艺中,呈现出基板容易操控、嵌入器件不直接承受横向机械应力的特点。

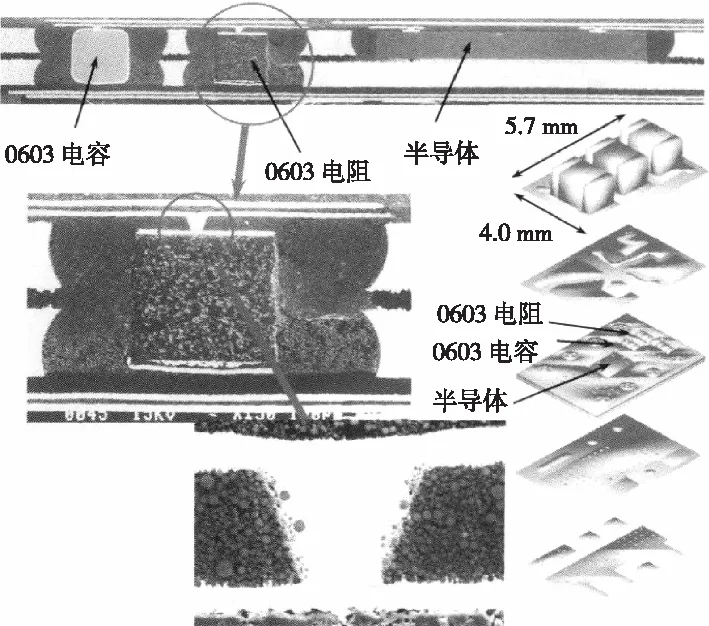

2 基于EOMIN的模型制作实例

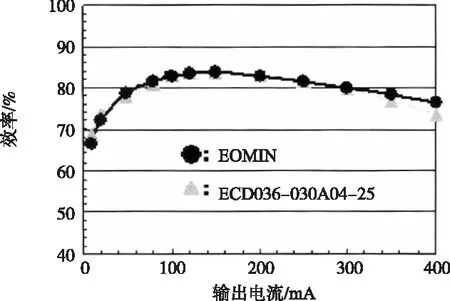

为了检验嵌入器件的动作及其性能,EOMIN实验选择了回路规模小,在低频动作的小型DC/DC转换器为例。图3示出了小型DCDC转换器模型的截面结构图。1个半导体嵌入于上层铜芯的腔槽内,而另外1个片式电容和1个片式电阻嵌入于上层及下层铜芯形成的腔槽内,组建的层数里外共2层。图4是EOMIN实验用的小型转换器模块与ECD036-030A04-25模块的电压转换效率的比较结果。上述模块的输入及输出电压分别为3.7 V和1.5 V,由结果得知,用EOMIN作实验模块的电压转换效率,尽管其中嵌入半导体器件以及片式元件,但也与ECD036-030A04-25的性能相等。

图3 小型DC DC转换器模型的截面结构图

图4 两种模块转换效率的比较结果

3 EOMIN的模块放热特性

在EOMIN中为了把半导体器件所产生的热量释放掉,采用了把半导体器件嵌入在下层铜芯上的结构。即在EOMIN中,由于铜芯介于半导体器件与母板之间,所以促进了半导体器件所产生的热向母板扩散。为了推算EOMIN放热特性的优越性,将树脂基板嵌入半导体的情形和低温共烧陶瓷基板(LTCC)安装半导体器件的情形与之对比,并用有限元法(Finite Element Method,FEM)进行分析[1-2]。

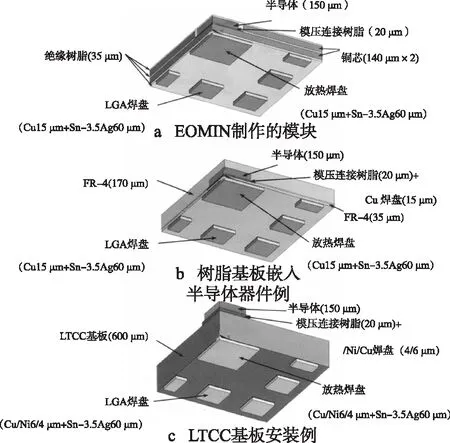

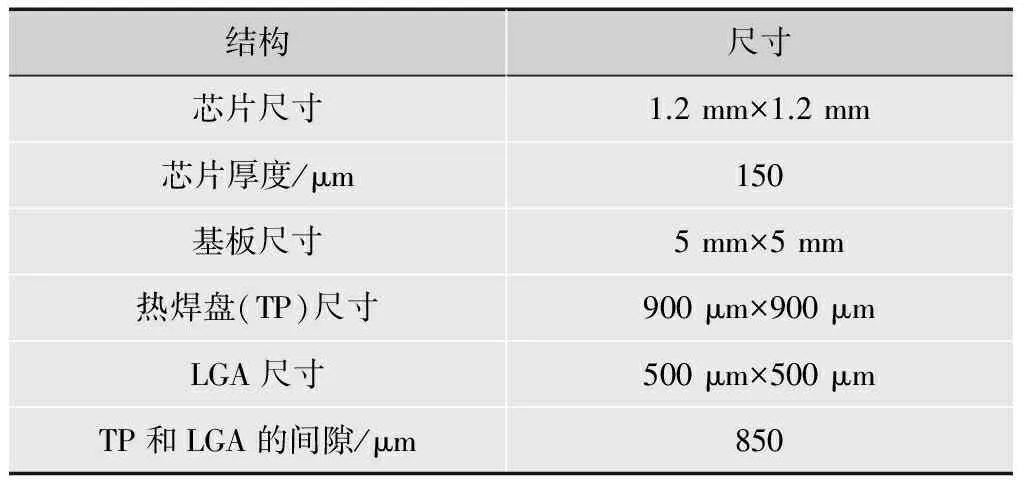

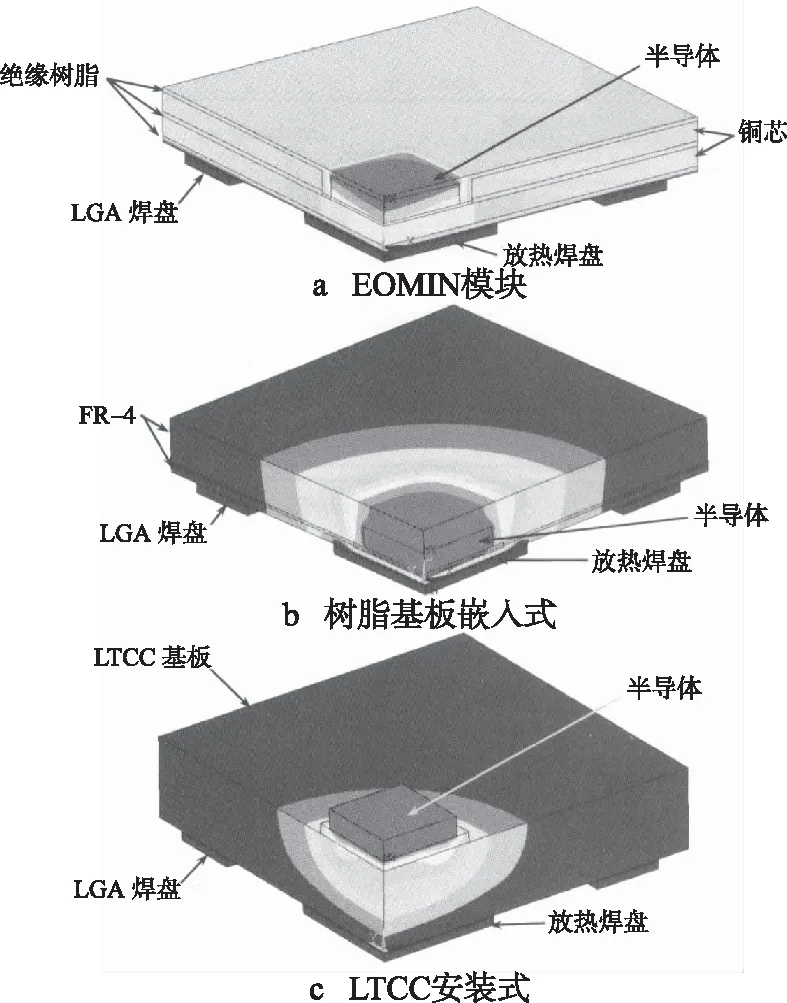

首先,图5示出了用FEM分析的1/4模型。图5a是利用EOMIN法在下层的铜芯上用厚度为20 μm的绑定树脂固定半导体器件,然后由环氧树脂对半导体器件密封的模型。图5b是在树脂基板上嵌入半导体器件的模型,在35 μm的FR-4基板上形成铜焊盘,在铜焊盘上用厚度达20 μm的绑定树脂固定半导体器件,然后全部用FR-4基板把半导体器件密封起来。图5c是利用低温共烧陶瓷基板安装的模型,即在厚度为60 μm的低温共烧陶瓷基板形成的Ni/Cu焊盘上介入厚度为20 μm的绑定树脂,在正面搭载半导体器件。在用FEM分析中,模块内部的焊盘结构为LGA( Land Grid Array),半导体发热量为1 J,把与主板相连接的LGA的锡焊温度定为室温25 ℃左右。表1示出了半导体芯片尺寸、基板尺寸以及LGA的尺寸与间距;表2示出了经FEM分析,其所用各材料的热传导率。

图5 半导体模拟放热的1/4模型

结构尺寸芯片尺寸1.2mm×1.2mm芯片厚度/μm150基板尺寸5mm×5mm热焊盘(TP)尺寸900μm×900μmLGA尺寸500μm×500μmTP和LGA的间隙/μm850

表2 用于散热分析的材料及热传导率

图6示出了上述模型当进行FEM分析时温度的分布结果。基于EOMIN的模块结构,铜芯高效传热,可以想像,除放热用的焊盘以外,LGA焊盘也向母板侧放热。另一方面,在树脂基板嵌入半导体器件的场合与低温共烧陶瓷基板安装半导体器件的场合,热传导仅仅在半导体附近,不能有效地向母板放热。还有,从半导体的发热部分到各个基板与母板连接的焊盘焊料,这之间的热电阻分别是:EOMIN半导体器件嵌入为8.5 ℃/W,有机基板上的半导体器件嵌入为31.6 ℃/W,低温共烧陶瓷基板上的半导体安装为80.1 ℃/W。可以看出,基于EOMIN的模块结构达到最小值。尽管低温陶瓷的热传导率比环氧树脂以及FR-4都高,但是低温共烧陶瓷基板的热电阻达到最大的原因可能是从半导体的发热部分到母板的放热处的距离长。另外,在此次FEM分析中把半导体大、配线容量多的情况作为前提,假定热通路不能配置在半导体下部。因此,从以上结果可以推测,EOMIN在上述前提条件下对半导体的放热是有利的[3]。

图6 半导体器件模拟热释放的结果

4 嵌入器件的镀铜连接可靠性

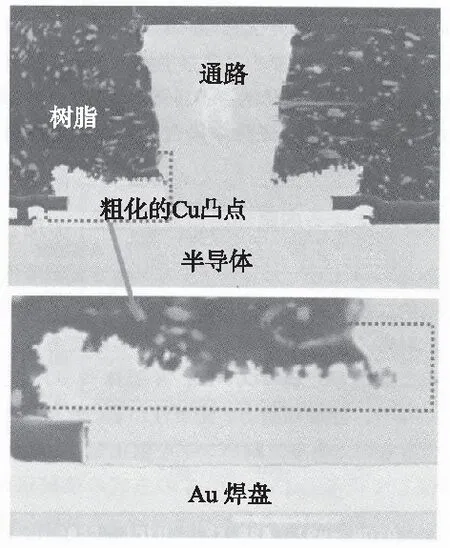

如上所述,EOMIN中用镀铜配线与嵌入器件进行电气连接。图7示出了在半导体器件上进行镀铜配线的情形。在半导体焊盘上形成的铜凸点,当半导体焊盘是Au或是Al的场合,由于密着性差,是勉强形成的东西,所以粗化铜凸点,以确保与树脂的密着性。这种方式的连接可靠性,经 -55~+125 ℃的液体热冲击试验,获得非常好的效果。即当在Φ55 μm通路的半导体焊盘上镀铜连接时,其热冲击达1 000个周期后电阻变化率非常低,仅为±2%以下。

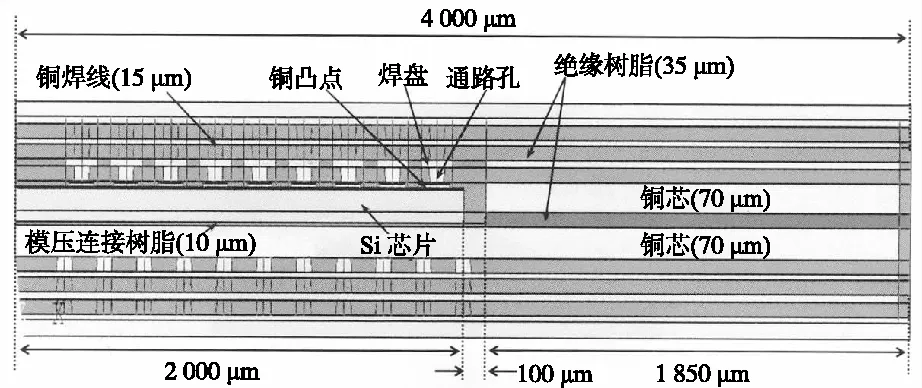

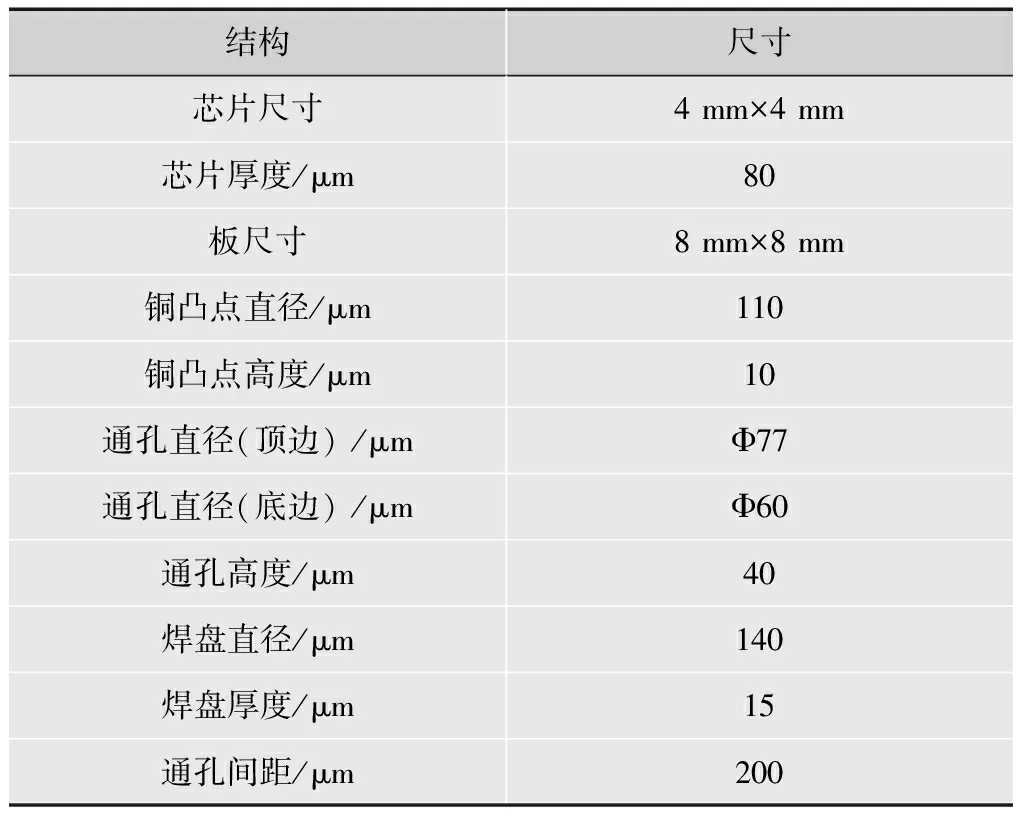

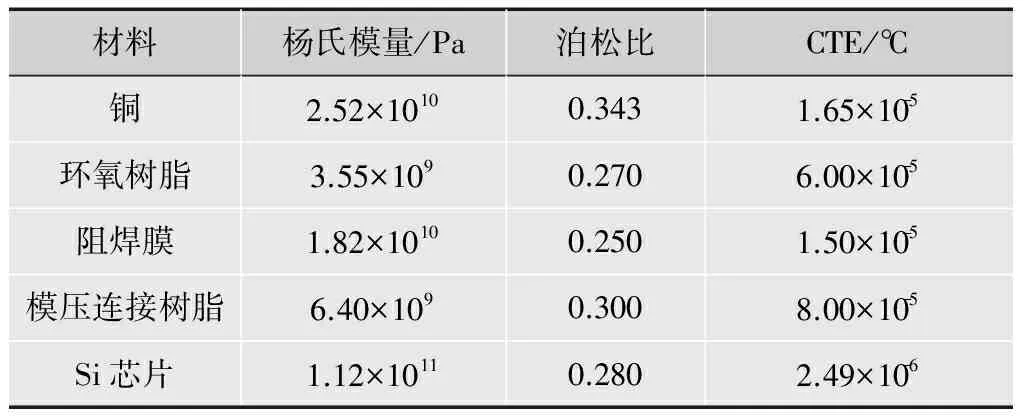

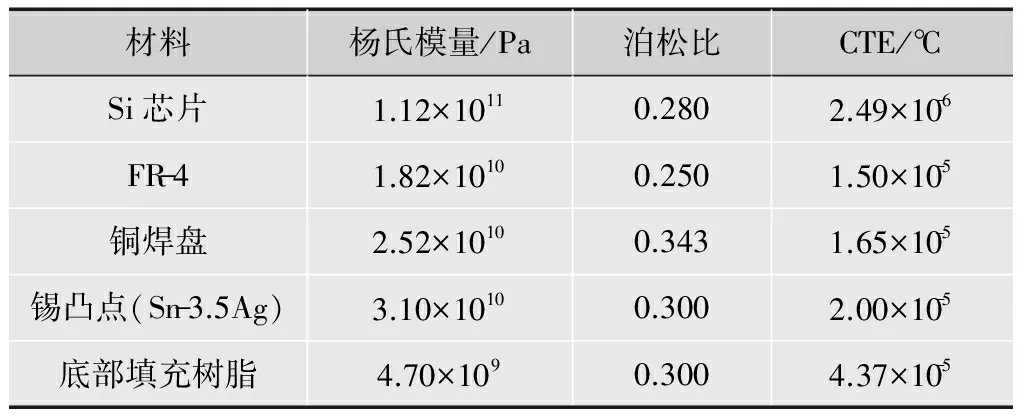

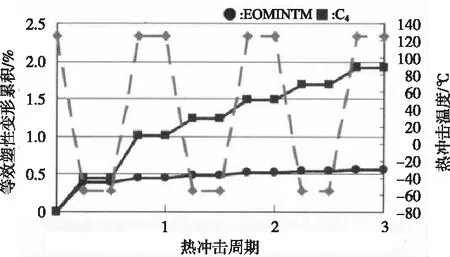

为了理解该性能,以用弹塑性变形分析获得的镀铜与半导体焊盘连接处的金属塑性变形为基础,考察其连接处的疲劳寿命。而且与C4(Controlled Collapsed Chip Connection)连接的疲劳寿命相比较,目的是为了把握EOMIN镀铜连接的可靠性。图8示出了此次弹塑性分析中所有的EOMIN的1/2模型。Si芯片被固定在下层铜芯上,利用铜凸点进行镀铜,形成铜配线连接在Si芯片上的结构。另外,EOMIN的各结构因素的尺寸如表3所示。EOMIN各材料的杨氏模量、泊松比(横的应变与纵的应变比)以及线膨胀系数(CTE)如表4所示。

图7 镀铜连接半导体的外观

图8 EOMIN的1/2 模型的结构有限元分析(截图)

结构尺寸芯片尺寸4mm×4mm芯片厚度/μm80板尺寸8mm×8mm铜凸点直径/μm110铜凸点高度/μm10通孔直径(顶边)/μmΦ77通孔直径(底边)/μmΦ60通孔高度/μm40焊盘直径/μm140焊盘厚度/μm15通孔间距/μm200

表4 EOMIN用于等效塑性变形分析的材料特征

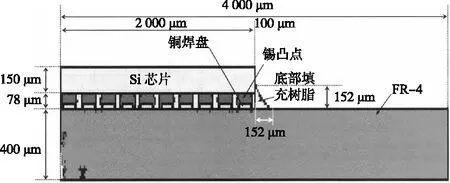

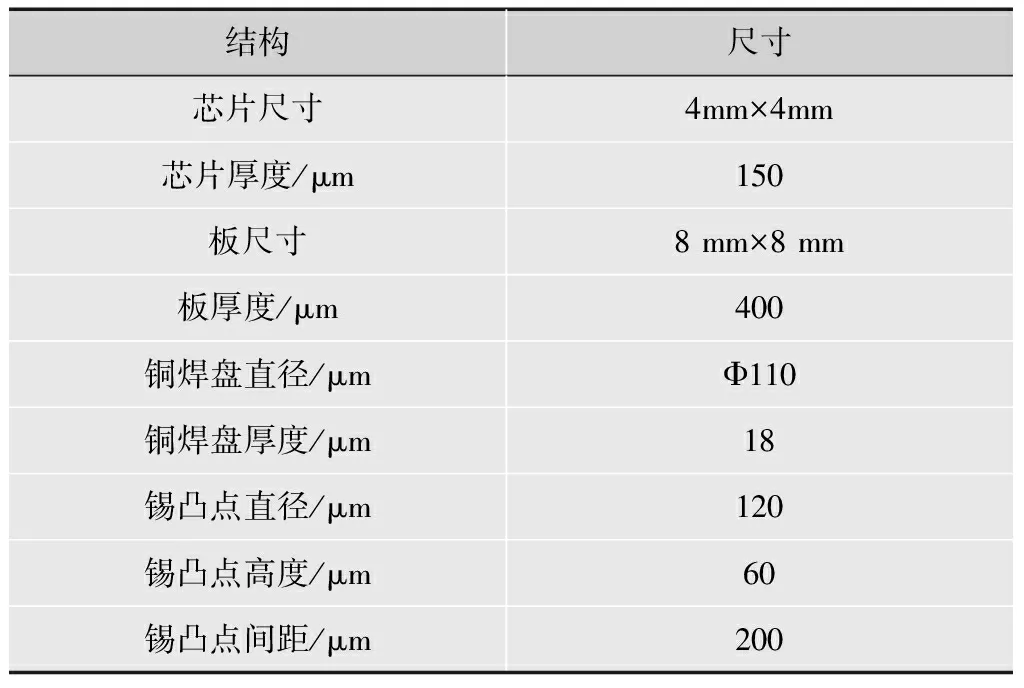

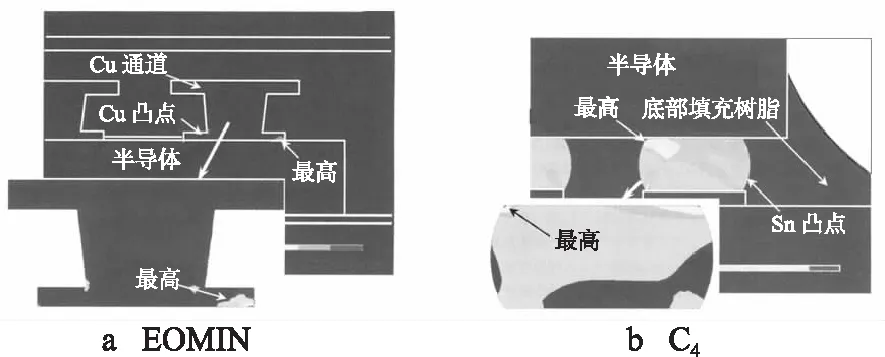

另一方面,图9示出了此次弹性分析中所用的C4连接的1/2模型[4-5]。Si芯片安装在FR-4基板上,中间介入焊锡球,形成芯片与FR-4基板之间用填充树脂填充的结构。C4连接中各结构因素的尺寸如表5所示。铜连接的各材料的杨氏模量、泊松比以及CTE如表6所示。

图9 C4的1/2 模型的结构有限元分析

结构尺寸芯片尺寸4mm×4mm芯片厚度/μm150板尺寸8mm×8mm板厚度/μm400铜焊盘直径/μmΦ110铜焊盘厚度/μm18锡凸点直径/μm120锡凸点高度/μm60锡凸点间距/μm200

表6 C4用于等效塑性变形分析的材料特征

图10示出了EOMIN以及C4连接时热冲击时所产生的塑性变形分布形态。EOMIN的最大塑性变形发生在远离Si芯片中心的通路,是在铜凸点与Si芯片的界面处。而C4连接的塑性变形也发生在远离Si芯片中心的锡凸点上,是在Si芯片与锡凸点的界面一端。

图10 由热冲击所产生的等效塑性变形

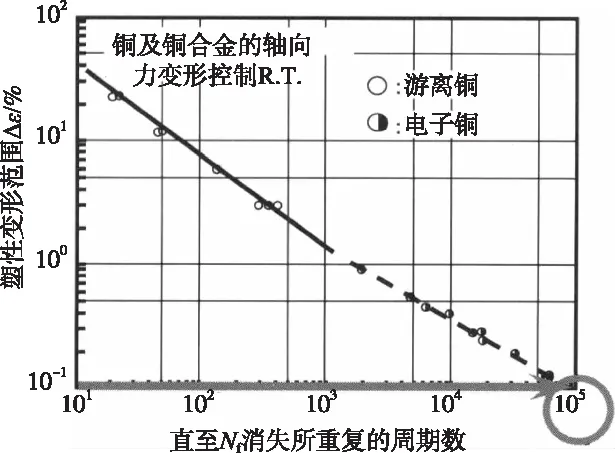

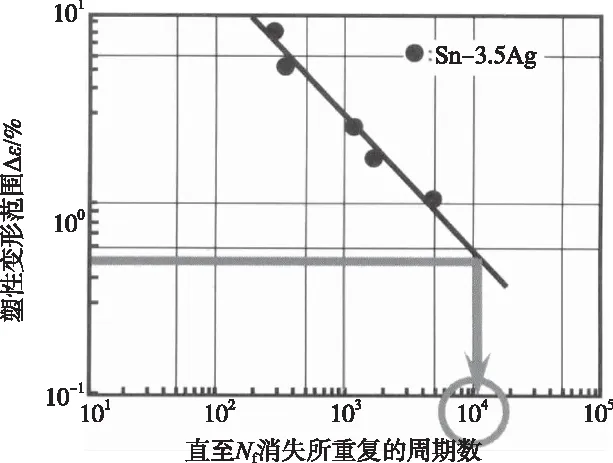

图11示出了EOMIN与C4连接的累积塑性变形与周期的关系。由图可知,EOMIN的镀铜连接与C4连接相比,EOMIN的累积塑性变形的幅度小。另外,疲劳寿命是从塑性变形振幅值与周期数的关系(S-N特性)求得的。但是由于通常一次热冲击的塑性变形振幅值是在两周期以内,所以当评价负荷反复1 000周期的现象时,采用1个周期的数值是不恰当的。因此,这里采用3个周期数值的塑性变形振幅值。由图11可知,EOMIN以及C4的3个周期数的塑性变形振幅值分别为0.1%以及0.4%。图12和图13分别示出了铜与Sn-3.5Ag焊料的S-N特性。由这些图可知,EOMIN以及C4连接的疲劳寿命分别是100 000周期以及约10 000周期[6-7]。

图11 热冲击与等效塑性变形积累的关系

图12 铜的S-N特性图

图13 共晶焊料的S-N特征图

从上述结果可知,EOMIN的结构与材料都比C4连接更不易疲劳破坏。

5 结语

可以确认,利用EOMIN制作小型DC-DC转换器进行试验,获得了充分的性能数据。其中由FEM分析EOMIN的放热特性,预测出比通常树脂系器件嵌入基板以及低温共烧陶瓷基板搭载半导体器件的效果更好。此外,EOMIN上基于镀铜的嵌入器件上的电气连接,由热冲击试验验证具有充分的可靠性。还有,从弹塑性分析的结果认定,EOMIN的结构与材料均比C4连接更不易疲劳破坏。今后将继续验证EOMIN放热特性的效果,同时还将开发在高频模块上的应用。

[1]韩西, 钟厉.有限元分析在结构分析和计算机仿真中的应用[J].重庆交通学院学报, 2001(20): 124- 126.

[2]师剑英, 高艳茹.金属基PCB基板的发展现状及应用[ J].电子电路与贴装, 2003(5):1-2

[3]刘瑞丰.多芯片组装技术中的C4技术[J].微处理机,2004(2):10-11.

[4]MIYAZAKI M,IDA K,MIYAZAKI M.Development of embedded organic module technology[J].JIEP,2007 (4):298-304.

[5]崔浩,何为.用模拟仿真软件预测嵌入元件的热效应[J].印制电路信息,2007 (9):45-50.

[6]吕红刚,任尧儒,陈业权,等.埋铜块板层压耐热性研究[J].印制电路信息,2012 (8):34-39.

[7]李民善,纪成光,杜红兵,等.嵌入元器件板推力研究[J].印制电路信息,2013 (9):33-37.

Development of Embedded Organic Module Technology in PCB Board

WEI Hao,FAN Lijun

(SchoolofElectronicalandInformationEngineering,BeijingPolytechnicCollege,Beijing100042,China)

In order to increase the density of electronic assembly, three-dimensional installation mode is very popular which base board is embed in components, and a kind of components embedded technology with copper as the substrate core material (EOMIN) is striking.Compared with FR-4 substrate embedded components and LTCC substrate, EOMIN has better thermal conductivity,fatigue resistance,and smaller plastic strain of copper when subjected to heat shock, and its connection reliability is high.

electronic assembly; components embedded; copper connection; thermal conductivity; fatigue resistance

TN605

B

10.16280/j.videoe.2015.05.017

2014-07-23

【本文献信息】魏昊,樊利军.电路板嵌入元器件有机模块技术的开发[J].电视技术,2015,39(5).

魏 昊(1978— ),硕士,讲师,主要从事电子检测技术与电子产品制造工艺方面的教学与研究。

责任编辑:闫雯雯