HastelloyC-276合金包套锻造工艺及其技巧

2015-06-22汤首峰朝阳天翼国基新材料有限公司

文/汤首峰·朝阳天翼国基新材料有限公司

HastelloyC-276合金包套锻造工艺及其技巧

文/汤首峰·朝阳天翼国基新材料有限公司

汤首峰,哈尔滨工业大学金属材料系锻压工艺及设备专业毕业。从事锻压工作近20年。主要研究内容为:大曲面成形工艺和模具设计;曲轴和连杆等发动机零部件锻造成形工艺;耐蚀合金、电热合金、哈氏合金、高温合金等镍基合金冶炼和冷热成形等方面工作。

本文以HastelloyC-276镍基合金为例, 探讨了镍基合金的锻造工艺难点及其主要影响因素,提出了解决方案,并通过试验验证,有效地解决了镍基合金锻坯锻造时表面开裂和边角开裂的技术难题。

纯镍具有高的塑韧性和耐蚀性,强度较低,因此,在工业领域一般采用镍基合金,以满足实际使用环境对高强度、高硬度、耐腐蚀及良好热强性等综合性能的要求。镍基合金在获得高强度的同时,在制造加工工艺方面则带来了一些困难,如变形抗力大、锻造温度区间窄、锻造开裂敏感性大等,亦即镍基合金的热加工工艺性能往往较差,使得镍基合金材料及其制件的锻造成形较为困难。HastelloyC-276是难变形镍基合金的典型代表,其锭坯在锻造时边角裂纹和表面开裂倾向尤为突出,影响了该合金的应用。本文提出了一种工业化生产条件下HastelloyC-276镍基合金最佳锻造工艺方案,并对工艺方案进行了试验验证。

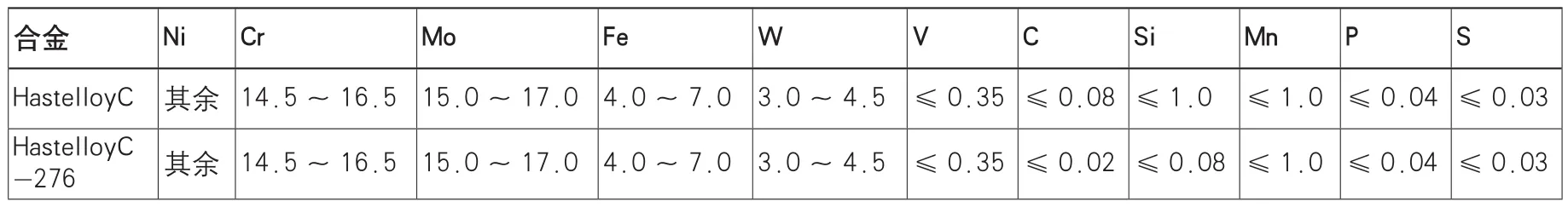

合金成分高纯化控制

HastelloyC(0Cr16Ni60Mo16W4)合金在焊接和热成形时具有显著的晶间腐蚀敏感性和脆性,为了降低晶间腐蚀敏感性和脆性,可以采用提高合金纯度的途径,如将碳含量控制在≤0.02%,硅含量控制在≤0.08%。降低碳含量可以减少碳化物(M6C、M2C、M23C6)的析出数量,降低硅含量可以抑制金属间化合物相(α、μ、P等)的沉淀析出,从而改善合金的耐晶间腐蚀性能。与此同时,提高合金纯度,在一定程度上可以改善合金的韧性、塑性和锻造成形性能。为此推出了低碳低硅的高纯HastelloyC-276(00Cr16Ni60Mo16W4)合金,并采用炉外AOD、VOD精炼工艺(AOD精炼法是氩氧脱碳法的简称,VOD精炼法是真空吹氧脱碳法的简称)成功冶炼高纯HastelloyC-276合金。HastelloyC和HastelloyC-276的化学成分见表1。HastelloyC-276可制成板材、棒材、带材、丝材、焊管和铸件。由于其高温变形抗力大,一般无法生产无缝管材。

HastelloyC-276合金在各种氯化物以及含各种氧化性盐的硫酸、亚硫酸、磷酸,各种有机酸、高温氟化氢等介质中具有良好的耐腐蚀性能,因此可制作耐这些腐蚀介质的各种容器、管道、阀门、塔、槽等。合金成分高纯化控制后,降低了锻造变形的难度,为实现大规模工业化生产提供了有力保障。

表1 HastelloyC和HastelloyC-276合金的化学成分 (单位:%)

HastelloyC-276合金锻造工艺特点

HastelloyC-276合金具有如下主要特性:

⑴塑性低。

HastelloyC-276合金由于合金化程度高,组织多相且相成分复杂,因此锻造工艺塑性低。由于锻造工艺塑性对于变形速度和应力状态较为敏感,HastelloyC-276合金铸锭和中间坯料应采用低应变速率进行变形,尽可能采用包套镦粗或包套轧制,甚至采用包套挤压成形。

⑵变形抗力大。

HastelloyC-276合金成分复杂,再结晶温度高,再结晶速度慢,在锻造温度(1000~1200℃)下具有较高的变形抗力和硬化倾向,其变形抗力是普通结构钢的4~7倍。

⑶锻造温度范围窄。

与钢相比,HastelloyC-276合金熔点低,尤其初熔温度低(杂质元素C、O、N、S、P含量在200ppm以内,否则更低)。加热温度过高容易产生过热和过烧;终锻温度过低,则工艺塑性低、变形抗力大,锻件内部容易出现混晶与粗晶组织。为获得理想的锻件或锻坯组织与性能,HastelloyC-276合金的锻造温度区间通常应控制在100~150℃范围内。

⑷导热性差。

HastelloyC-276合金主要由面心立方结构(FCC)的γ相组成,1000℃以下时,其热导率为29.3W/ (m·K),较碳钢小很多,因此,一般在700~800℃以下需要缓慢预热,加热过快会使锻坯内温度梯度过大,导致热应力过大,使得坯料内部容易产生裂纹。

HastelloyC-276合金锻造工艺性能的影响因素

制定HastelloyC-276合金锻造工艺需要考虑的因素很多,在现场操作时的参数控制决定着锻造过程的成败。笔者在多年的工作中,结合理论分析与试验验证,梳理了影响HastelloyC-276合金锻造工艺性能的几个主要因素:

⑴工艺塑性。

HastelloyC-276合金由于合金化程度高,提高热强性的同时损失了锻造工艺塑性。另外,高合金化也使得铸锭容易产生偏析,生成粗大的柱状晶。在初生枝晶晶界薄弱环节处,容易沿晶界处产生裂纹。同时由于存在枝晶偏析导致合金的可锻性降低,所以在制定锻造工艺前测定合金的工艺塑性非常必要。

⑵锻造温度。

确定锻造温度时,除了保证良好的工艺塑性以满足成形要求外,还必须获得良好的组织和性能。锻造温度原则上必须低于初熔温度,终锻温度应接近或略高于第二相质点溶入固溶体的温度和再结晶温度。

坯料加热分预热和加热两个阶段进行。加热设备最好采用电阻炉,其优点是升温快,炉温易于控制,劳动条件好,便于实现机械化和自动化;缺点是对毛坯尺寸形状变化的适应性不够强,运行费用高,设备结构相对复杂,投资费用较大。值得注意的是,如果用火焰加热,燃料中硫含量过高,当其渗入毛坯表面后,会形成Ni-Ni3S2低熔点的共晶体,熔点仅为650℃左右,会使合金产生热脆性并降低塑性。

在对锻坯进行多火次锻造时,锻造加热温度应随两火之间的间隔时间延长而降低,从而避免已发生静态再结晶的晶粒持续长大,同时,中间火次的加热温度也应随着愈接近锻件成品、变形量愈小而愈低,避免小变形量与高加热温度同时出现。

⑶变形量。

在确定了变形温度后,控制变形量就非常重要了。在给定的锻造温度下,每一加热火次的变形量应大于临界变形量并小于晶粒异常长大相应的变形量。在满足工艺塑性和工序安排要求的前提下,每一次变形应深透和均匀,尽量避免不均匀变形,否则易产生混晶与粗晶组织。避免产生粗晶组织的主要途径是控制变形条件,包括合适的变形温度、较大的变形量和良好的润滑条件等。另外,通过后续的锻后热处理,也可以抑制粗晶组织的产生。

此合金的锻造工艺特性给传统锻造工艺带来了难题,采用包套锻造工艺会较好地解决锻造变形难题,有效避免出现锻造裂纹缺陷。

HastelloyC-276合金包套锻造工艺及其效果

HastelloyC-276合金的锻造工艺对组织和性能影响很大。由于HastelloyC-276合金在低温时的热导率较小,如果装炉温度过高或升温速度过快,会因坯料内热应力过大引起开裂。锻造时既要控制变形均匀,又要控制变形量大于形成粗晶组织的临界变形量。所有这些问题,在制定锻造工艺及操作规程时都应加以关注。

在实际锻造过程中,锻坯表面和边角处热量散失较快,导致工艺塑性急剧下降,因此在锻造时锻坯表面和边角处往往容易产生开裂,裂纹较深时甚至直接导致产品报废,无包套锻造产品实物见图1。

图1 无包套锻造得到的锻坯

为了减少HastelloyC-276合金锻造过程锻坯表面的开裂,用塑性较好的金属材料包覆锻坯,可以避免表面热量散失过快,同时外侧的包套材料参与变形,可以有效缓解锻坯在受力变形时的局部应力不均匀,有效改善锻坯的成形。考虑到HastelloyC-276合金无包套锻造时工艺塑性差,报废率高的情况,在改进HastelloyC-276合金锻造工艺时采用了包套锻造方案。结合现场工作经验,提出了HastelloyC-276合金及其半成品制造相应的锻造规范,并在实际生产中获得了验证。采用包套锻造效果十分明显,包套锻造的产品锻坯见图2。

开始锻造前对工装、模具、锤头以及砧座进行预热,可有效减少边角裂纹的出现,同时能明显提高工装与模具的使用寿命。用温度达到350~450℃的铁块预热30min以上,可有效减少边角裂纹的出现。HastelloyC-276合金锻坯加热时应采用低温装炉和较慢的升温速度,保温时间适当延长,以避免由于热应力过大导致锻坯加热时开裂。锻造拔长时最好采用型砧(半圆或V 型) ,有利于减少锻坯变形的不均匀性。拔长时不宜采用方坯翻转90°锤击的方法,这样的变形方式过于剧烈,容易引起端部十字裂纹,采用“圆→四方→八方→圆”的拔长方案更为合理,采用圆棒螺旋进给也是避免锻造缺陷的有效手段。开坯锻造时将锻坯勤翻面和勤倒角,可有效减缓边角开裂和表面开裂现象,严格控制在再结晶温度以上的变形,同时控制好锤击的频率,使锻坯有充裕的时间完成动态再结晶。锻造过程中合理分配每火次与每次锤击时的变形量,始锻阶段要轻击,待轻微变形后再重击以实现大变形量锻造,同时要严格控制最后一火的变形量。试验证明,由铸锭到锻坯经过三火次变形能达到理想的变形效果。

本文重点研究了HastelloyC-276合金包套锻造的过程和效果,为此,列举了两组(锭型不同)包套工艺方案进行对比分析:

第一组工艺试验共使用了4个铸锭,锭型φ270 /φ240mm×1400mm,变形温度为1000~ 1200℃。

图2 采用包套锻造得到的锻坯

①包套用材为4mm厚的低碳钢板,锻造坯料为圆棒φ120mm×3000mm;

②包套用材为6mm厚的低碳钢板,锻造坯料为圆棒φ120mm×3000mm;

③包套用材为4mm厚的低碳钢板,锻造坯料为板坯70mm×270mm×2000mm;

④包套用材为6mm厚的低碳钢板,锻造坯料为板坯70mm×270mm×2000mm。

第二组工艺试验共使用了4个铸锭,锭型为φ505 /φ475mm×1400mm,变形温度为1000~1200℃。

①包套用材为2mm厚的不锈钢钢板,锻造坯料为圆棒φ210mm×3000mm;

②包套用材为6mm厚的低碳钢板,锻造坯料为圆棒φ210mm×3000mm;

③包套用材为2mm厚的不锈钢钢板,锻造坯料为板坯80mm×850mm×2000mm;

④包套用材为6mm厚的低碳钢板,锻造坯料为板坯80mm×850mm×2000mm。

为了比较几种包套工艺对锻件表面质量的影响,均采用HastelloyC-276同一生产批次的电渣锭,并采用相同的锻造工艺和热处理工艺。两组采用了包套锻造工艺的8个合金锭的锻造质量明显优于不采用包套直接锻造的,表面边裂和角裂问题得到了有效解决。在高温锻造时,不锈钢板能有效保持良好的外观完整性及包裹能力,不锈钢包套效果令人满意。经不同厚度包套锻造结果对比,厚包套效果明显优于薄包套,4mm厚的低碳钢板经两火次锻造后基本就没有包裹能力了,尤其是开坯阶段,反复镦拔锻造时较薄的包套过早失效,在后续的锻造过程中无法提供有效保护。综上所述,2mm厚的不锈钢钢板和6mm厚的低碳钢板做包套能够完全满足实际生产需要。

采用包套锻造很好地解决了锻造变形难题,有效避免了锻造裂纹缺陷,节约了打磨处理的人工成本;有效保障工期,同时提高材料的成材率。节约的成本减去包套的费用,每吨产生的经济效益在一千元以上,此包套锻造工艺可以推广到可锻温度比较窄和难变形的多种金属及合金。

结论

综上所述,可得出以下结论:

⑴开始锻造前对工装、模具、锤头以及砧座进行预热,可有效减少边角裂纹的出现,同时能明显提高工装与模具的使用寿命。

⑵HastelloyC-276合金锻坯加热时应采用低温装炉和较慢的升温速度,保温时间适当延长,以避免由于热应力过大导致锻坯加热时开裂。

⑶合理分配每火次与每次锤击时变形量,始锻阶段要轻击,待轻微变形后再重击以实现大变形量锻造,同时要严格控制最后一火的变形量。

⑷锻坯拔长变形时采用型砧(半圆或V型)是合理的。

⑸开坯锻造时将锻坯勤翻面和勤倒角,可有效减缓边角开裂和表面开裂现象,严格控制在再结晶温度以上变形,同时控制好锤击的频率,使锻坯有充裕的时间完成动态再结晶。

⑹HastelloyC-276合金采用包套锻造可获得良好的保温、润滑效果,结合上述工艺及技巧等措施,可以减少锻坯开裂倾向。