半轴预镦摆辗成形生产线改造探讨

2015-06-22寻宝明徐州开元世纪重型锻压有限公司

文/寻宝明·徐州开元世纪重型锻压有限公司

半轴预镦摆辗成形生产线改造探讨

文/寻宝明·徐州开元世纪重型锻压有限公司

相对于现在热门的“工业4.0”,国内的汽车半轴生产的发展脚步显然慢了一拍。大部分企业仍在努力奔向包含了信息化和自动化的“工业3.0”时代。这对于生产总量巨大的国内半轴生产企业来说是使产品成本降低、质量提升的一个契机;同时也对设备生产企业提出了更高的要求,是一场不小考验。

目前国内汽车半轴生产工艺多种多样,很多半轴制造商面临着材料价格不断上涨、人员费用增加、能源费用增加、环保要求越来越严、市场竞争剧烈等客观因素的困扰。半轴生产是批量生产,人员费用降低、生产效率提高和产品质量提高是半轴制造商不断追求的目标,采用新设备和新工艺是达成这些目标的有效途径。

半轴自动化生产线设备构成

一些企业瞄准了半轴自动化生产线。由于半轴的生产工艺具有多工序性和复杂性,大部分企业的半轴自动化生产线都是从棒料加热至摆辗成形,而将前期的下料和摆辗成形后期的多道加工工序排除在外。

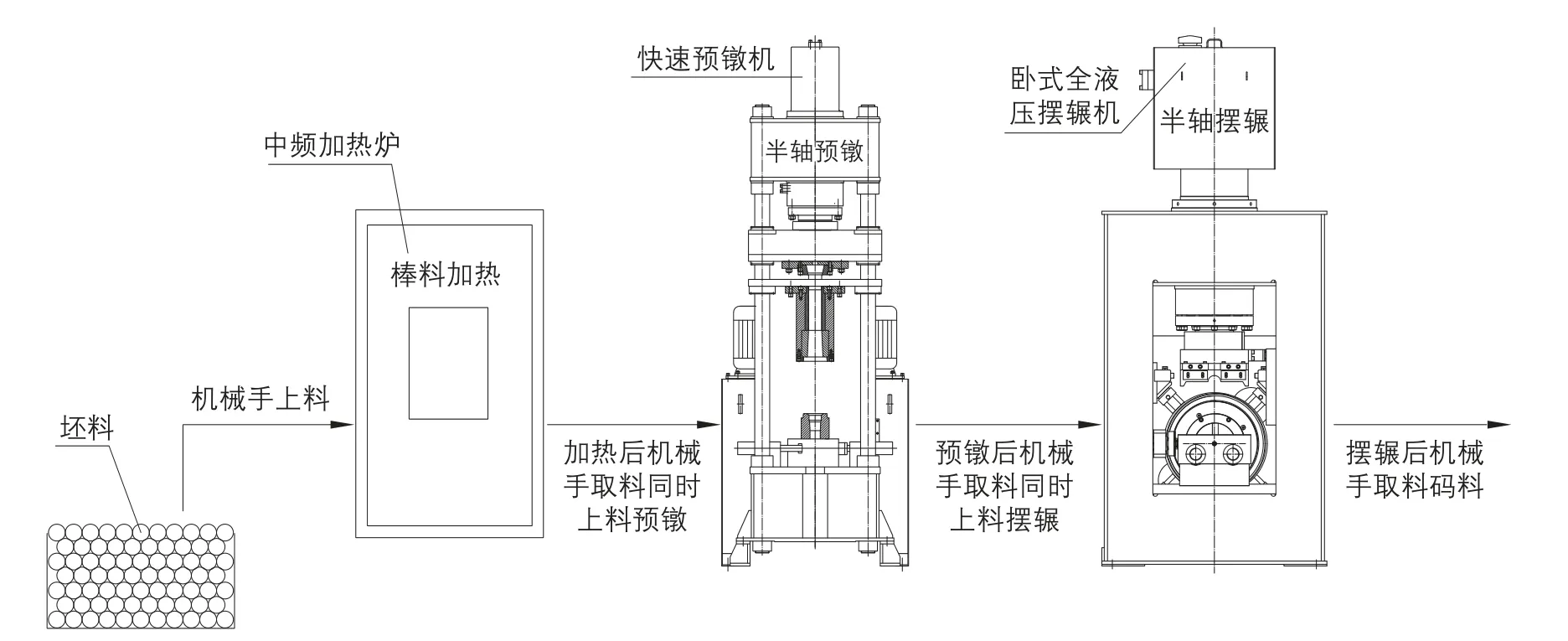

下面就半轴预镦摆辗成形这一单元的自动化生产改造进行探讨,半轴预镦摆辗成形单元的自动化生产线的设备组成如图1所示。

图1 半轴预镦摆辗成形自动化生产线的设备组成

图1中所示生产线各部分说明如下:⑴坯料为根据零件尺寸,已经下好的棒料;⑵中频加热炉对预镦前的棒料进行加热,加热温度约1100℃;⑶快速预镦机的生产节拍与摆辗机保持一致,预镦压下速度为75mm/s。预镦速度的提高一方面提高了生产效率,另一方面避免了棒料的二次加热,可直接进行下面的摆辗工序。尤其在生产比较长的半轴时,更应采用卧式快速预镦机;⑷采用卧式全液压摆辗机对预镦好的棒料进行柔性摆辗成形,摆辗进给速度和摆辗旋转速度无级可调,适应性好;⑸自动化生产线的各工序间采用机械手进行衔接,完成上料、下料和码垛等工序。

生产线改造

设备的改造

传统的半轴预镦摆辗成形生产线设备由2台中频炉、2台预镦机和1台摆辗机组成,每台设备都是独立的;改造后的半轴预镦摆辗成形生产线设备由1台中频炉、1台预镦机、4台机械手和1台摆辗机组成,所有设备为全自动,在生产节拍上为闭环控制,实现半轴生产的全自动。

操作人员的配备

一条传统的半轴预镦摆辗成形生产线需要配备操作人员4~6人,并且操作人员的劳动强度非常大,需要操作人员具有较高的预镦摆辗方面的知识,而目前社会上能够满足条件的操作人员少之又少;改造后的半轴预镦摆辗成形生产线不需要操作人员。

控制系统的改造

控制系统是改造后的半轴预镦摆辗成形生产线的核心。该核心有一个总的控制单元,控制单元把信号发送给每台设备的单独控制系统,单独控制系统控制着设备完成一个动作循环并把信号反馈给总控制单元。每台设备所有的硬件都必须满足控制系统要求的所有指标,对设备的硬件提出了更高的要求。

投入与产出分析

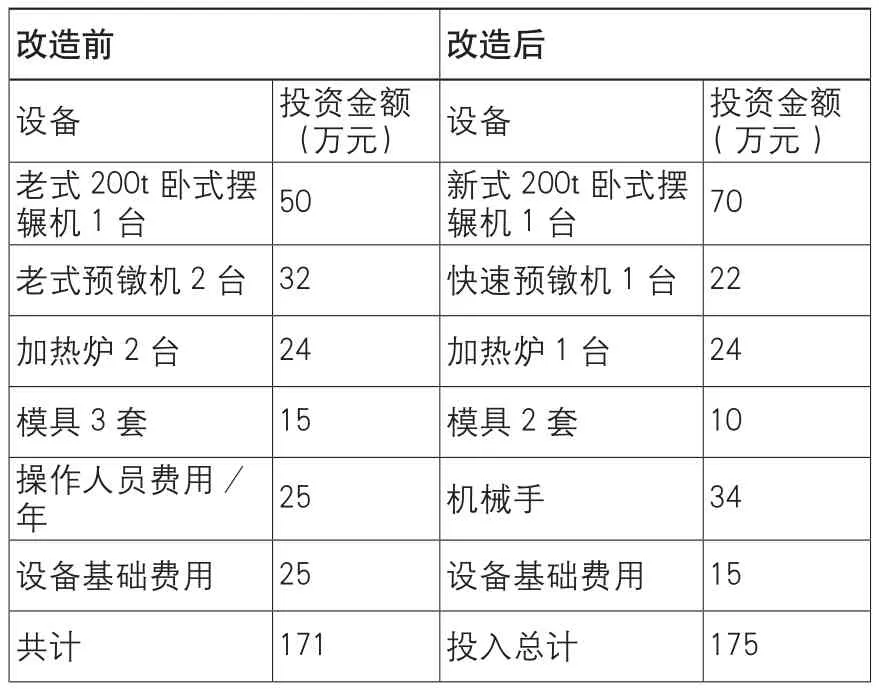

以一条φ40mm的半轴预镦摆辗成形生产线为例,目前国内市场上存在较多的半轴预镦摆辗成形生产线,主要生产流程为棒料下料→棒料加热→一次预镦成形→二次预镦成形→工件补温→摆辗成形。改造后的半轴预镦摆辗成形生产线的生产流程为棒料下料→棒料加热→一次预镦成形→摆辗成形。改造前后的半轴预镦摆辗成形生产线投入对比见表1。

表1 半轴预镦摆辗成形生产线改造前后投入对比

传统的半轴预镦摆辗成形生产线约生产半轴50万件/年,改造后的半轴预镦摆辗成形生产线约生产半轴150万件/年,是传统工艺的3倍。据此,对生产过程中的能量消耗分析如下:

⑴改造后的半轴预镦摆辗成形生产线较传统生产线少了1台功率为44kW预镦机,按照8h/天的生产运行时间、用电价格为1.05元/度计算,改造后的自动化生产线与改造前相比节约设备运行费用约13.5万元/年。

⑵每件半轴的加热重量约为6kg、加热费用约为0.4元/kg,即每件半轴加热的费用约为2.4元。传统工艺摆辗成形前需要二次补温,补温需要的费用约为1.2元/件,仅以50万件计算,改造后的自动化生产线与改造前相比节约补温费用约60万元/年。

由以上投入与产出分析可知,改造后的半轴预镦摆辗成形生产线在设备运行及耗能费用方面要显著低于传统的生产线,改造的投入成本可在较短时间得到回收。且通过生产线改造,生产效率提高约3倍,产量提高,将给企业带来更多经济效益。

结束语

综上所述,国内的半轴生产工艺和生产装备有很大改进的空间,中国制造企业应以“中国制造2025”为导向,认清现实,加快企业转型升级的步伐,或许可以更快的实现“中国制造”向“中国智造”的转变。