摩擦元件结合过程压力分布测试

2015-06-21王延忠吴向宇

曾 红,祁 媛,王延忠,吴向宇

(1.辽宁工业大学机械工程与自动化学院;2.北京航空航天大学机械工程学院)

汽车机械

摩擦元件结合过程压力分布测试

曾 红1,祁 媛1,王延忠2,吴向宇2

(1.辽宁工业大学机械工程与自动化学院;2.北京航空航天大学机械工程学院)

针对摩擦元件使用中压力分布不均,内环磨损严重的情况,提出摩擦元件在结合过程中的压力分布测试方法。对摩擦元件进行压力标定试验、摩擦元件静态压力试验、摩擦元件静态扭转试验,通过对数据提取、统计、分析得出摩擦元件在结合过程中的压力分布数据,与摩擦元件使用中磨损情况对比,初步掌握了摩擦元件在结合过程中压力分布情况,为摩擦元件加压结构优化设计提供了基础数据。

摩擦元件;压力分布;测试方法

1 摩擦元件面压测试实验方案确定

摩擦元件接触过程中摩擦片与摩擦钢片结合时,摩擦钢片受压之后会发生形变,通过测摩擦钢片在轴向、径向上的变形来判断钢片表面的承受压力及压力分布情况。针对这种实验理论提出3种实验方案分别为销钉测试法、通孔测试法、盲孔测试法,三种测试方法示意图为图1,图中黑色区域为贴测试应变片处。

图1 销钉测试法、通孔测试法、盲孔测试法示意图

采用φ85试环对三种测试方法进行可行性测试,提取数据进行分析。

销钉测试法可测出数据,但销钉在孔中旋转角度之后测不到数据或数据不稳定,这说明此种试验方法对销钉与摩擦元件的配合要求极高。

通孔测试法可测出数据,实验中摩擦钢片厚为4 mm对应变片的大小有要求,此种实验方法对贴片工艺要求高,通孔测试方法对实验钢片测试表面破坏也较大,对实验钢片表面的完整性也有影响;

盲孔测试法可测出数据,实验中反复测试也比较稳定,对于加工工艺及贴片工艺要求相对较低,测试面保持完整平面。对比三种实验方案盲孔测试方法更能高效、简易、准确地测试出实验数据,保证实验的可行性。

2 摩擦元件试验装置连接

为了保证试验精确性在试验前对样件的处理、仪器的连接、试验仪器的调试都有一定的要求。

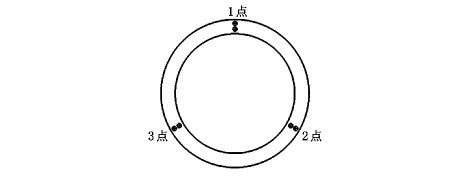

本试验采用盲孔测试法,在摩擦元件的背面打若干个平底盲孔,孔的位置设计应满足在周向上能基本测量出整环的压力分布情况,径向上能基本测量出环带之间的差别。对于径向和周向上孔的位置精度的要求一般控制在±0.2 mm以内,并且还需要考虑测量设备的精度和测量能力等,打孔示意图见图2。

图2 打孔示意图

根据摩擦元件的尺寸和测试精度的要求,孔的尺寸有一定的限制,孔的直径做得越小,孔对于接触表面压力影响的程度就越小,但另一方面孔的加工难度也越高,而且采用的应变计也越精小,贴片难度也越高,根据试验精度选择孔直径及应变计大小,本试验打孔大小为直径8 mm,按照贴片的要求将应变片贴于盲孔底部平面上。

仪器的连接过程从应变片引线开始,将引线通过引线槽接入到应变调理器上,应变调理器通过数据传输线同信号采集仪相连,应变调理器向应变片供电,应变片形状的改变从而影响应变片电阻的变化,电流值将发生变化,信号采集仪将这种变化采集下来,通过LAN线将采集的数据传输到计算机,计算机通过采集软件,将信号进行解读获取应变测量值,图3为连接示意图。试验仪器连接好之后机械反复加载,采集数据基本稳定,证明调试成功。

图3 试验连接示意图

试验加载及转速设置:对于试验摩擦元件的加压次数及加压工况的设定需要考虑到数据精确性、应变片的温度临界值及试验件的损坏临界值等因素;对于数据的精确性及应变片的温度临界线考虑每个工况下至少反复加载10次压力,通过反复加压得出试验数据可较为精准;对于试验件的损坏临界值考虑,只取低工况试验数据。标定试验范围在1~16 MPa,每次增加1 MPa,同一工况下反复加载10次;静态压力试验范围为1~5 MPa,每次增加1 MPa,同一工况下反复加载5次;静态扭转试验范围为1~5 MPa,转数为5 r/min,每次增加1 MPa,同一工况下反复加载5次。

3 摩擦元件面压分布试验方法

压力分布获取方法:对各点进行标定试验得出各点标定曲线,对比标定试验数据与摩擦元件静态压力试验与摩擦元件静态扭转试验数据,确定静态压力、静态扭转状态各工况下各点的面压,获得摩擦元件在结合时接触压力分布情况。

试验分为两个阶段,第一阶段为标定试验,第二阶段静态压力及静态扭转试验。

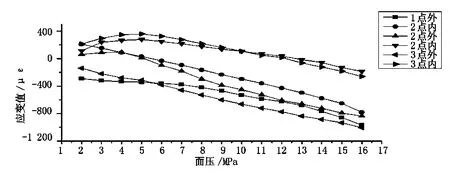

第一阶段的标定试验采用三点标定的方法对三处6个点同时进行标定。在摩擦元件的背面加同样大小的钢片,在钢片接触摩擦元件一侧固定三个尼龙材料,位置与打孔位置统一且要求覆盖打孔位置,操作离合试验台对钢片加压,在标定工况下采得图像数据,统计之后得出面压与应变值对应的标定曲线图4。

图4 6个点的标定曲线

进行第二阶段的静态压力及静态扭转试验,得出摩擦元件在静态压力工况、静态扭转工况下各点的应变值,对应标定曲线得出摩擦元件表面的面压分布情况。去除固定尼龙材料的钢片,对试验摩擦元件加载。

根据试验采集图像可得出,在静态压力试验中5次加载得出的应变值基本稳定,数据精度在85% 以上满足试验精度要求。在静态扭转试验中5次加载均有振动,此振动为摩擦片转动时每一时刻与摩擦元件接触位置不同,同时摩擦元件表面并非绝对平面,由于加工热处理等使表面变形,因此在扭转过程中出现图像振动曲线,在静态扭转试验中5次加载得出的数据也基本稳定,数据精度满足试验精度要求。

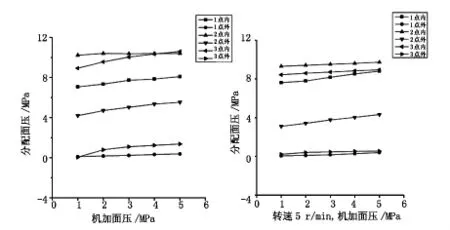

对静态压力试验、静态扭转试验得出的每种工况下的应变平均值进行统计表1。对应标定值曲线得出静态压力试验、静态扭转试验面压曲线如图5。

表1 静态压力试验、静态扭转实验各工况下对应面压值汇总表

图5 两组试验面压分布曲线

4 摩擦元件压力分布试验结果分析

(1)在机加压力增加时两组试验各个孔承载面压同时增加,增加趋势呈线性趋势;

(2)通过两组试验的分布曲线图图6分析,静态压力及静态扭转试验下三处均是内点承受面压大外点承受面压小,且差值均在5~8 MPa之间,内环带为主承压环带;

(3)比较三点承载面压情况,2点的承载面压值最大,1点和3点的承载面压值基本一样且小于2点的承载面压,这是由于钢片翘曲造成,在2点处翘曲变形较大,在机加压力逐渐增加时2点的面压变化值很小基本趋于稳定,而1点和3点的面压变化值比2点大,这说明在机加压力逐渐增大时压力克服钢片变形的影响;

(4)在静态压力试验数据中可看出三处内孔在7 MPa以上,外孔在5 MPa以下,在静态扭转试验数据中可看出三点内孔在7MPa以上,外孔在5 MPa以下,比较两组试验分析得出两组实验相对应的三处变化范围基本一样,两组试验可相互验证。

在实际摩擦元件的应用中,多数摩擦元件失效形式为内环带磨损严重导致破损,此试验结果分析得出的结论也可证明内环承压较大,此试验方法可得出摩擦元件面压分布情况,为提高摩擦元件的使用寿命、改善摩擦元件的结构、掌握摩擦元件摩擦性能等提供试验依据。

[1] 邢玉涛.全封闭湿式多盘制动器的数值模拟分析[D].青岛大学硕士学位论文,2007.

[2] 王晓东.基于ANSYS的高速列车制动盘数值模拟[D].西南交通大学研究生学问论文,2006.

[3] 魏涛.基于ANSYS的盘式制动器结构分析及振动噪声研究[D].吉林大学硕士学位论文,2007.

[4] 王宏斌.基于CAD/CAE技术的盘式制动器结构轻量化设计研究[D].上海交通大学工程硕士学位论文,2011.

The pressure distribution test of friction element combination process

ZENG Hong1,QI Yuan1,WANG Yan-zhong2,WU Xiang-yu2

(1.College of Mechanical Engineering and Automation,Liaoning,Liaoning University of Technology 2.School of Mechanical Engineering,Beijing University of Aeronautics and Astronautics)

In view of the friction element used in pressure distribution,the inner ring wear,this article is put forward in combination with the pressure distribution in the process of testing methods.Pressure calibration test was carried out on the friction element,friction element static pressure test,friction element static torsion test.By analyzing the data extraction,statistical analysis,I have made a conclude that the friction element in combination with the pressure distribution in the process of data,and the friction abrasion of components used in the comparison.I have mastered the friction element in the process of combining pressure distribution preliminarily,which provides the basic data for the friction element pressurized structure optimization design.

friction element;pressure distribution;test method

U415.5

C

1008-3383(2015)10-0148-02

2015-03-12