单索面钢箱叠合梁大直径钢管内混凝土的顶升工艺

2015-06-21郑如岩

郑如岩

(山东滨州公路工程总公司)

单索面钢箱叠合梁大直径钢管内混凝土的顶升工艺

郑如岩

(山东滨州公路工程总公司)

对下承式钢管拱桥的钢管拱混凝土顶升的工艺难点分析、方案比选、关键控制措施、压注控制要点展开系统研究,最后以超声波无损检查为主,锤击敲打为辅对钢管拱内混凝土密实度检测,结果显示拱肋混凝土密实,没有空鼓和脱管现象,符合设计要求。

公路;大直径钢管拱;混凝土顶升

1 工程概况

主桥为单索面钢箱叠合梁钢管混凝土下承式系杆拱桥,跨径组合2×138 m、桥宽29.5 m。拱肋空间形状为“纺锤形”,是通过横撑、斜撑和三根主钢管组成的组合式拱圈,拱座为钢砼结合。拱座和拱肋内均采用C50高性能自密实混凝土填充。设计为双孔2×138 m跨径单索面钢箱叠合梁钢管混凝土下承式系杆拱桥形式,该工程具有超大直径(主拱1.8 m、壁厚30~25 mm)拱肋、纺锤形桁架组合形式的特点,以及大直径拱肋钢管制安技术、采用先梁后拱满堂支架散拼施工控制技术、单索面施工中横向平衡控制技术、大直径钢管混凝土施工控制技术等施工控制难点。

拱肋钢管内混凝土压注方法为顶升压注法。在靠近拱脚的适当位置处开凿压注孔并将设有闸阀的钢管进料口与混凝土泵送管相连接,沿拱轴线方向在拱管顶部设置排气孔,混凝土在泵压力的作用下,有下而上顶升,依靠自重挤压密实并充满钢管,从而与钢管共同参与结构受力。当泵送顶升的高度时,停泵让混凝土自由下沉,再次泵送顶升保证分仓的混凝土密实。

在泵送混凝土之前,首先要进行混凝土泵的选型。根据混凝土的泵送距离、泵送高度、泵送速度等计算最大泵送压力以及泵送功率,确定拟选用输送泵的规格型号及与之相匹配的混凝土拌合设备。

2 工艺难点、特点分析

(1)大直径钢管混凝土拱肋其混凝土收缩徐变小、孔隙率小、钢管与混凝土热膨胀度差异大。

(2)钢管内加纵、横向劲板数量多、密度大,不得出现管内混凝土空洞、断缝和混凝土与管壁分离现象。

(3)技术风险大。单根主钢管混凝土方量约300 m3,压注时间长,同步对称顶升控制难度大。

(4)一次性顶升高度大33.75 m,必须保证有足够的泵压。

3 泵送方案比选

钢管内混凝土采用泵送法施工。按照泵车可放置的位置施工预案分为两种:一是泵车放置于施工便道靠近主桥桥墩处,通过垂直泵管连接进浆口进行混凝土压注施工;二是把泵车放置于桥面拱脚处,省去垂直泵管仅通过较短的水平泵管连接进浆口进行混凝土压注施工。

第一种方案相较第二种方案因泵车位于地面,距离进浆口较远,顶升垂直高差达到60 m多,泵车性能要求高,租赁成本高。同时泵管较长,如遇突发事件,不利于及时处理,顶升风险大。

第二种方案减小了泵车输送管道长度和泵送高度,缩短了故障排除时间,对泵车性能要求较低,有良好的经济效益。

现场拱肋混凝土泵送最大高度约33.75 m,混凝土密度2 500 kg/m3考虑,混凝土自重最大压强1.55 MPa,混凝土顶面大气压为0.1 MPa,考虑泵管4个弯头,根据经验每个弯头降压约0.1 MPa,弯头降压0.4 MPa,故拖泵顶升压强至少需2.0 MPa。

混凝土顶升采用两台三一牌HBT80C—2118D拖泵进行压注。该拖泵低压为10.8 MPa,高压为18 MPa。按70%计算,分别为7.6/12.6 MPa,分别有3.8/6.3倍保证系数,可确保顺利泵送至拱顶。

4 泵送施工工艺流程

见图1。

图1 钢管内混凝土泵送工艺流程

5 关键控制措施

(1)顶升顺序:先主拱后副拱,待主拱混凝土强度达到设计强度的80%以上,再压注副拱。

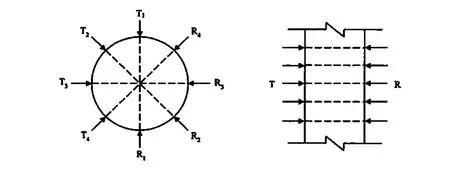

(2)拱脚进料管与拱轴线夹角设计小于30°,以减小对钢管壁的冲击力。见图2。

图2 进料管设计图

(3)拱顶增设隔仓板,控制混凝土压注速度不均衡产生的质量问题。见图3。

图3 拱顶设置隔仓板

(4)施工中采用敲击听音法,通过人工敲击布置在拱肋上2 m观测点的声音来控制拱脚车载泵泵送压力。

6 钢管拱混凝土压注控制要点

(1)钢管拱混凝土原材料的质量:对原材料的进场,严格按照混凝土设计配比的要求及规格进场。进场的材料既要符合规范要求,其规格又要符合配合比设计要求。进行拌和前,必须对原材料的进行检验,根据实际情况,为保证混凝土的工作性能适当调整好施工配合比。

(2)对钢管拱混凝土,其拌和时间有更高要求,以保证钢管混凝土拌和均匀,和易性好。拌和站的产量要能满足施工泵送的进度要求。为保证混凝土在顶升过程中有很好的和易性和流动性,施工应选择在早上,此时的气温相对较低,有利于混凝土的缓凝保塑。并在泵送过程中对到现场的每一车混凝土性能进行检测。

(3)保证压注过程中缓慢连续,对混凝土施工的人员、机械的组织特别重要。必须配备方案要求的人员及设备。

(4)由于在压注过程中,混凝土输送泵承受的反向力大,因此混凝土输送泵支立地基好,泵管必须连接紧密,并固定牢靠。

(5)在混凝土顶升之前,清除拱内杂物,使管内不得有油污和锈蚀物,在泵送混凝土之前泵送水泥浆湿润管壁,而后连续泵送混凝土。

(6)在泵送刚开始前,应保持同步慢速,并观察泵压及各部分运行情况,确认正常以后再以常速泵送,两台泵的速度及压力尽量保持一致,为防止混凝土供应不及时,泵斗中储存一部分混凝土,必要时降低泵送速度或间隔泵送以维持泵送的连续性。

(7)为保证泵送为两端对称进行,在泵送过程中,通过敲击检测的方法来确定混凝土的位置。测量检测工作随时进行,对拱肋的竖向曲线变化进行观测,根据混凝土顶升到的不同部位,随时观察拱肋的线性变化。

(8)待排浆口排除混凝土后,管壁截止阀,拆除并清洗泵管。混凝土强度达到50%拆除排浆管,对所开排浆口进行补焊。焊接要平整光滑,不突出和漏焊。

7 钢管拱肋混凝土密实度检测

混凝土泵送完成3个月左右后,收缩趋于稳定,对混凝土与钢管的密实情况进行检查。检查方法以超声波无损检查为主,锤击敲打为辅。通过超声波检测拱肋拱顶、3 L/8、5 L/8及L/4和人工敲击检测主、副拱断面轴线上108个敲击点,检测结果相互吻合,拱肋混凝土密实,没有空鼓和脱管现象。

图4 超声波径向对测示意图

8 结论

结合该桥拱肋的大直径特性,在现场混凝土顶升施工方面,从泵送方案选择、泵送设备选型、泵送工艺和控制措施等多个方面,进行了设计和控制,施工效果较好。

混凝土顶升施工过程中,对钢管拱肋专门进行了应力、变形等关键指标的监测和数据分析,结果显示理论计算数据和实测结果吻合度高,控制较为准确。

经最终的钢管拱肋密实度检测,拱肋填充混凝土密实性好,施工质量优良。

U445

C

1008-3383(2015)10-0106-01

2015-03-25