锻制铝合金轮毂弯曲疲劳试验研究

2015-06-21马泽云杨金岭中信戴卡股份有限公司

文/马泽云,杨金岭·中信戴卡股份有限公司

锻制铝合金轮毂弯曲疲劳试验研究

文/马泽云,杨金岭·中信戴卡股份有限公司

为了分析弯曲疲劳对锻制轮毂的影响,建立了锻制轮毂弯曲疲劳试验的三维有限元模型,应用有限元分析软件Ansys进行疲劳仿真分析,从仿真分析计算结果所得的云图中,得到了锻制轮毂在静态加载条件下的高应力区域及其Von-Mises应力值,从中判断轮毂弯曲疲劳试验容易破坏的区域。试验表明,有限元分析与试验结果吻合得较好,对锻制铝合金轮毂的设计具有重要指导作用。

锻制轮毂是重要的汽车部件,它对汽车的行驶安全性、稳定性、平顺性和牵引性有重要作用,对能源的消耗、轮胎的寿命和驾驶员的劳动强度都有较大影响。由于轮毂在随机载荷下工作,所以其疲劳寿命是研制过程中的重点关注点之一,即保证轮毂在使用寿命期间不发生疲劳破坏。针对锻制轮毂的弯曲疲劳试验,建立弯曲疲劳试验的计算机仿真系统,以有限元分析为基础的疲劳寿命估算系统,给出了以有限元分析结果与名义应力法、局部应力应变法相结合对锻制轮毂弯曲疲劳寿命进行预测的方法,该系统由有限元分析程序、接口程序和疲劳寿命估算程序三部分组成。以三维设计软件UG和有限元分析软件ANSYS为工具,将锻制轮毂的设计与疲劳寿命预测结合起来,建立了锻制轮毂弯曲疲劳的CAE平台,此平台较为适合企业应用,但由于有限元力学模型是线性力学模型,没有考虑各元件间的接触关系及螺栓预紧力的影响,所以不能准确地计算出法兰盘及螺栓孔附近的应力分布情况,因而此平台仅能较可靠的预测出轮辐破坏的锻制轮毂的弯曲疲劳寿命。

本文通过有限元分析软件ANSYS对锻制轮毂进行弯曲疲劳的模拟分析,从仿真分析计算所得的疲劳寿命云图中,可以直观的判断出轮毂的疲劳发生区域,通过试验研究,进一步证实了有限元在工程设计中的应用,为提高锻制轮毂的寿命,提供了可行的办法。

疲劳基本概念

疲劳是工程中最常见的一种零件破坏方式。金属零件在交变载荷作用下,经过长期运转后发生的破坏,称为疲劳。对于轮毂来说,正常使用情况下产生的破坏也主要是疲劳破坏。工程上将疲劳分为高周疲劳和低周疲劳,在使用周期内,应力循环次数超过105次产生的疲劳,称为高周疲劳;应力循环次数在102~105次之间的疲劳,称为低周疲劳。

疲劳破坏的过程:零部件在循环载荷作用下,在局部的最高应力处,最弱的晶粒及应力最大的晶粒上形成微裂纹,然后发展成宏观裂纹,裂纹继续扩展,最终导致疲劳断裂。所以,疲劳破坏经历了裂纹形成、扩展和瞬断三个阶段。疲劳裂纹源一般总是出现在应力最高的部位。对于受弯曲或扭转的零件和构件,表层的应力最高,所以裂纹源大多在零件和构件表层的峰值应力处,如表面加工刀痕、表面应力集中部位、冶金过程中表面留下的缺陷、各种加工过程造成的表面裂纹等。观察宏观断口可见,裂纹源可以是一个或多个,这主要由材料和受载情况决定。裂纹一般自亚表面一大晶粒处的穿晶断裂开始。

疲劳试验的有限元模拟

弯曲疲劳试验标准及试验方法

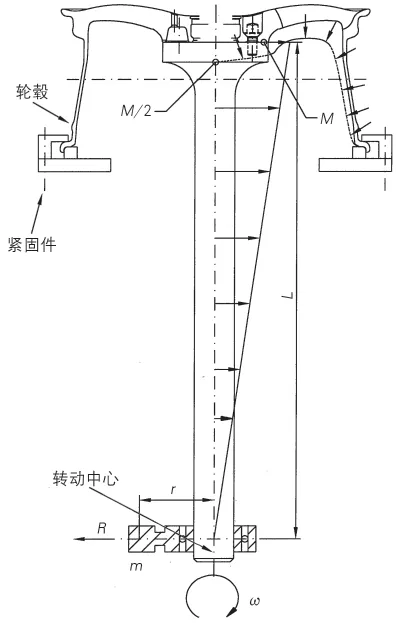

弯曲试验的标准很多,常用的有日本JWL标准、美国DOT标准和ISO标准等,虽然可以遵循的标准很多,但所有标准的原理都是一样的,都是模拟汽车转弯时轮毂的受力情况,试验装置如图1所示。

试验台有一个旋转装置,轮毂静止不动,承受一个旋转弯曲力矩M的作用,我们将根据此装置确定轮毂的载荷情况。

疲劳试验仿真

⑴轮毂弯曲试验几何模型的生成。

利用UG等CAD造型软件,按图纸要求建立轮毂3D实体模型,按试验条件做出螺栓、法兰及旋转轴的3D造型,如图2所示。

图1 转弯弯曲疲劳试验装置

图2 轮毂结构的有限元分析实体模型

⑵轮毂弯曲试验分析模型的建立。

完成轮毂几何模型后,就可以建立它的有限元模型,首先是进行网格划分(Mesh)。由于轮毂是形状极不规则的实体,因此选用对边界拟合能力较强的四面体10节点Solid92单元对轮毂进行有限元网格划分,网格划分完成后共生成320753个节点,181748个单元,网格划分后的模型如图3所示。

图3 轮毂结构的网格模型

⑶轮毂的约束与载荷。

由于在实际中轮毂的作用力和螺栓预紧力都是通过轮毂安装面与法兰之间及螺母球面与轮辐螺栓孔球面之间的接触来传递的,因此需要建立螺母球面与轮辐螺栓孔球面之间的接触对以及轮毂安装面与法兰安装面之间的接触对。

按实际情况对轮毂的内轮缘施加固定约束。螺栓上施加预紧力,加载轴长1m,将实际试验弯矩换算成集中力施加到轴端面上。加载后的模型如图4所示。

图4 轮毂结构的分析模型

图5 Von-Mises应力等值云图

⑷计算结果分析。

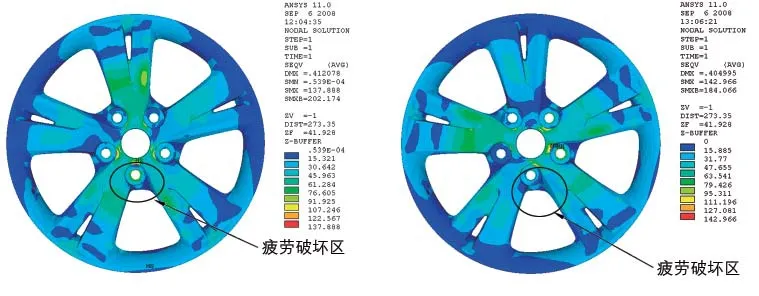

由于轮毂结构复杂,在试验载荷作用下轮毂处于复杂应力状态,所以用Von-Mises应力作为计算应力。轮毂在实际试验中承受动态弯矩,在不同时刻载荷方向不同,产生应力最大点位置不同,在静态分析中可以根据轮毂的结构特性进行多次加载,确定循环载荷下应力最大点的位置。

经过ANSYS后处理我们得到了多个方向载荷下的轮毂等效应力结果,如图5所示。从分析结果来看,螺栓孔靠近轮心的位置是应力极值位置,也是最危险的位置。

台架试验

锻制铝合金轮毂弯曲疲劳台架试验结果如图6所示,通过台架试验,我们可以清楚地看到轮毂的失效分布情况。从图6中可以看到,试验所得到轮毂裂纹部位,即最大应力部位在螺栓孔靠近轮心处,这与我们进行有限元分析的结果是相同的,说明我们的有限元分析是合理的。

结论

⑴运用有限元分析软件ANSYS对锻制轮毂的疲劳试验进行分析,建立了锻制轮毂疲劳试验的分析模型,获得了锻制轮毂疲劳破坏位置的最大应力分布区域,为进一步改善轮毂的结构提供了依据。

图6 台架试验结果图

⑵试验表明,有限元在锻制轮毂疲劳分析中,能够提供比较准确的依据,缩短了设计开发周期,节约了设计开发成本。