提高冲压效率的生产实践

2015-06-21郭桐南京依维柯汽车有限公司第一车身厂

文/郭桐·南京依维柯汽车有限公司第一车身厂

提高冲压效率的生产实践

文/郭桐·南京依维柯汽车有限公司第一车身厂

郭桐,工程师,冲压车间技术经理,主要从事冲压工艺、质量改进及管理工作。

随着我国汽车行业的迅速发展和人们认识水平的不断提高,冲压工艺和模具制造水平也在不断提高。提高冲压效率成为汽车制造厂家及零部件生产厂家的重要课题。南京依维柯汽车有限公司第一车身厂主要产品是跃进轻卡系列和重卡系列各种汽车车身、车厢、车架及依维柯系列车厢、厢式车厢。我们通过对目前零件的生产工艺和工装进行分析,认为可以通过对零件的工序进行改善,减少工装数量,从而提高了冲压生产率,同时也能提高产品质量。

减少工序提高效率

我厂部分零件,如:S系列左右前门外板、左右前门内板、左右后门柱上内板等,在拉延工序前有一序落料工序。经分析可在拉延模上进行改进,变为切角拉延模,从而可减少一道工序。以S系列左前门外板零件为例,该零件原工序为:落料→拉延→修边冲孔→翻边。经过分析和现场验证,工艺可以改进,通过机加工和堆焊方式在模具的凹模和压边圈之间增加修边刃口(图1)实现将落料的工序内容整合到拉延序,将落料工序取消。为保证刃口间隙,在凹模和压边圈之间增加导柱组件(图2)来提高导向精度。改进后工序为:切角拉延→修边冲孔→翻边。近年来通过类似方式,我厂共改进此类零件16件,按每个零件年产5万件计,每年共减少80万冲次。

图1 增加修边刃口

图2 增加导柱组件

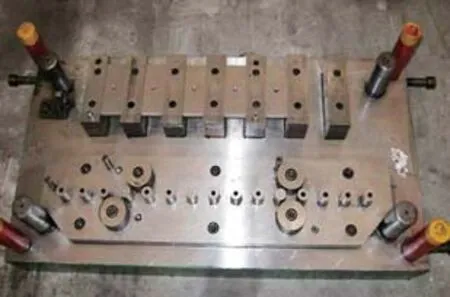

一模多件少废料复合冲裁

经现场调查,我厂有部分零件,如:S系列左右纵梁加强板、H系列顶内装饰扣板等,其落料件尺寸要求不高,但生产量大,单件生产效率低。以S系列左右纵梁加强板零件为例,此零件为所有车型的通用零件,左右件共用一副落料模具,每台车需要用到2个左右纵梁加强板,生产量非常大。该零件原落料工艺一个冲次只能生产1个落料件,通过工艺改善,新开发的落料模具(图3)一个冲次可生产6个落料件,工作效率是原来的6倍。又如H系列顶内饰扣零件,原工艺为落料冲孔一序完成,一个冲次只能生产1个零件,通过工艺改善,新开发的模具(图4)一个冲次可生产15个零件,工作效率是原来的15倍。这样做的同时也将材料利用率提高到最大极限,从根本上解决了技术和生产要求的各种难题,杜绝了模具生产效率低的难题,也达到精益生产和降本增效的要求。按左右纵梁加强板年产量12万件,H系列顶内装饰扣板年产量15万件计算,仅此两个零件的生产每年可减少24万冲次。

图3 新开发的落料模具

图4 新开发的顶内饰扣模具

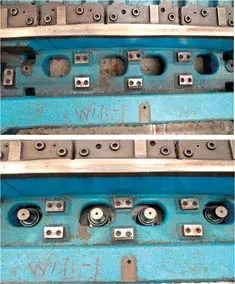

模具并装减少机床占用

模具并装生产类似于多工位模具生产形式,但不同于多工位模具生产。模具并装是综合考虑模具大小、机床吨位、机床台面等工艺参数将已投产的几副原本在不同机床上生产的模具一并安装在同一机床上生产,达到节约机床的目的。而多工位模具是在模具开发时就将多个工序在一副模具内实现。

对于模具并装,我们所做的是将原来高度不一致的几副模具通过增加不同高度垫板,变成几副等高模具(图5),将这几副模具安装在一台压机上进行生产,减少了装模时间和机床占用时间。其中对于一些重量较小,生产频率较高的几副并装模具,为方便安装和吊运,我们通过增加上下各一块整体垫板的方式将几副模具固定在一起,通过这种改进将几副模具固定成一副模具(图6)。改进后的模具基本上就是一副多工位模具了。

图5 增加垫板变成等高模具

图6 两副模具形成一副多工位模具

近年来共对24个零件进行模具并装,生产工序从原来的83个工序减少为48个工序,共减少35个工序。按每个零件年产5万件计算,每年可减少175万冲次。

取消托钉缩短装模时间

根据实际经验,缩短冲压线的装模、换模时间可以直接从改进换模方法着手,也可以从革新设备和工装入手。针对我厂有些成形深度浅的模具所需要的压料力不大,原来使用机床托钉作为力源提供成形所需的压料力。经过分析计算结合模具改造所需的内部空间结构,可将机床托钉取消改为采用聚氨脂、矩形弹簧或氮气弹簧等弹性元件作为力源的结构(图7)。这样在装模具时就不需要与机床匹配托钉,减少装模具时间。截止到目前已完成37个零件对应模具的改造。按每次减少装模具时间10min,每个零件3道工序,每个月使用生产1次计算,则一年可节约10×37×3×12÷60=222小时。相当于1台机床单班1个月的工时。

图7 取消托钉采用氮气弹簧作为力源的模具结构

淘汰落后工艺

顶盖前爪与前门柱接缝处长期采用铜焊工艺(图8),不仅人力成本高,质量也难以保证。工厂组织专项改进组对此问题进行攻关,决定对顶盖模具前爪部位进行改进,将顶盖前爪刀口进行重新堆焊研配,确保顶盖前爪与前门柱接缝处缝隙均匀,拼缝宽度3±0.5mm,取消烧铜焊工艺,涂装在此拼缝涂胶即可。在对小卡单顶顶盖模具进行改造并装车验证取得成功后,分别对小卡排半、小卡双排、中体单排、大卡单排、大卡排半等6套12副顶盖模具也进行了改造,取得了显著的效果。由此车身焊装减少2名烧铜焊焊工、1名打磨工,年节约人工成本15万元,年节约铜焊材料费用约6万元。

图9 通过改进保证缝隙均匀取消烧铜焊工艺

结束语

提高冲压效率对提升企业效益有着十分重要的意义,本文结合我厂生产实践,从减少工序、采用一模多件冲裁工艺、模具并装、取消托钉装模和淘汰落后工艺等方面总结了提高冲压效率的有效方法和生产经验,均为我厂技术提升提供了技术积累。