超强钢热冲压成形生产线的应用

2015-06-21任晓琪山东大王金泰集团有限公司

文/任晓琪·山东大王金泰集团有限公司

超强钢热冲压成形生产线的应用

文/任晓琪·山东大王金泰集团有限公司

任晓琪,热冲压项目经理,高级工程师,多年来一直从事超高强度钢板热冲压成形工艺与关键设备开发研究,获山东省科技进步二等奖2项、东营市科技进步奖3项、发明专利2项、实用新型专利4项。

热冲压成形是将钢板加热后冲压成形的同时模内淬火,从而获得更高的强度、硬度与低延伸率,能够制造出抗拉强度高达1600~2000MPa的零件。采用热成形零部件可明显提高汽车的碰撞安全性,同时通过减小壁厚或截面,减少相关部位零件的数量和尺寸,从而实现汽车白车身轻量化。目前超强钢热冲压技术已广泛应用于汽车的前保险杠、后保险杠、A柱、B柱、C柱、车顶构架、车底框架、车门内板及车门防撞梁等部位。部分车型超高强钢热成形零件的使用量可达到白车身的45%以上。

超强钢及热冲压成形工艺

目前,常用的超高强钢板有两类:一种是安赛乐米塔尔公司(ArcelorMittal)生产的带Al-Si涂层的钢板,带涂层板表面隔绝空气与钢铁接触,在热冲压过程中不会产生大量氧化皮,零件表面质量好;另一种是无涂层钢板,该种材料在生产中会产生氧化现象,后续需要喷丸处理,国内如宝钢等8家以上钢厂均有生产。

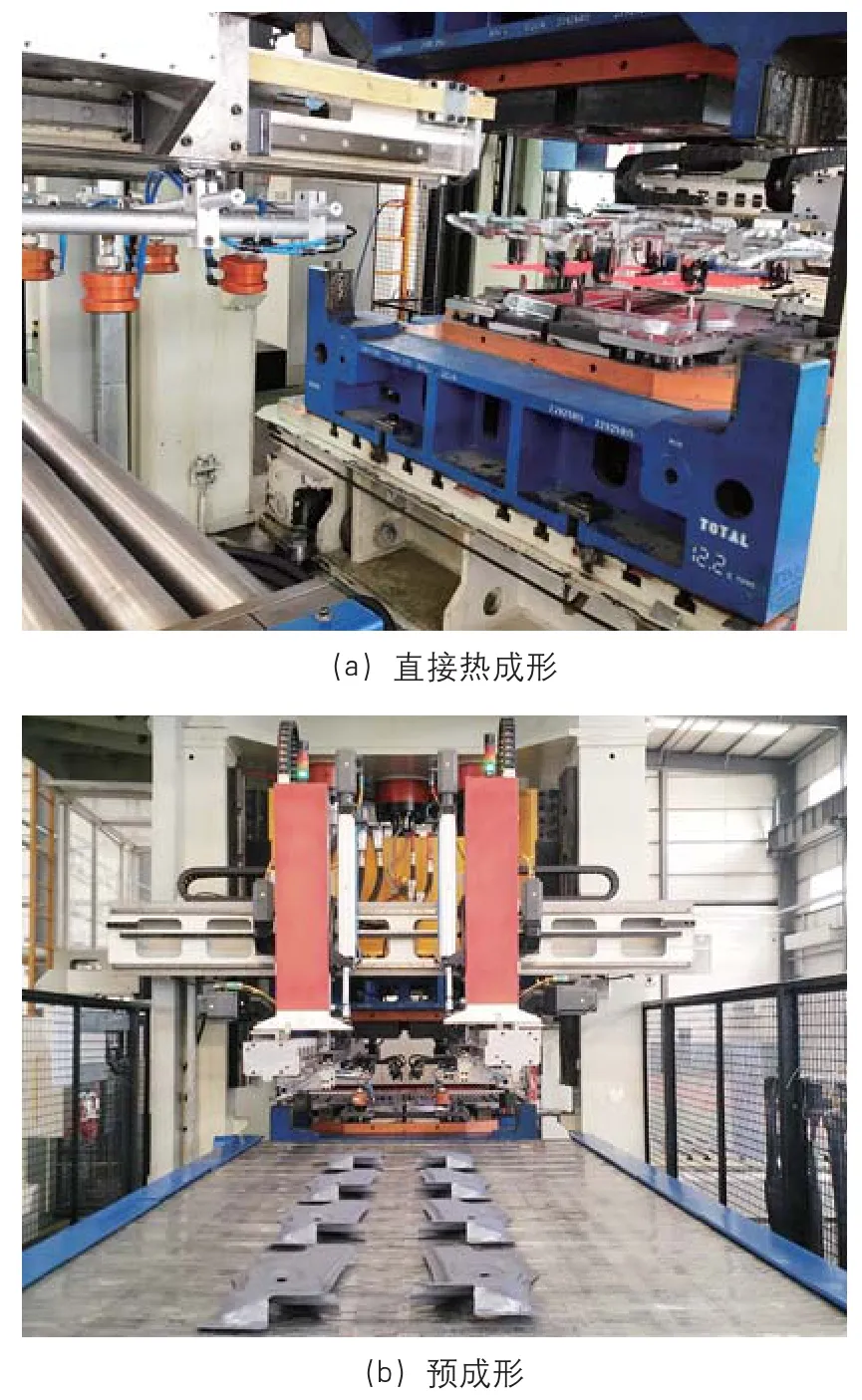

图1 热成形工艺

热冲压工艺分为直接热成形和预成形两种方式,如图1所示。直接热成形工艺是将板料奥氏体化并均热后,直接放入模具里进行冲压成形并在模具内淬火,后期进行激光切边割孔;预成形工艺是将板料在常温下预先冲压成形,获得一定形状后再进行加热—定形—淬火,后期激光切割,预成形工艺主要应用于形状更复杂的热冲压件生产。

热冲压成形生产线设备

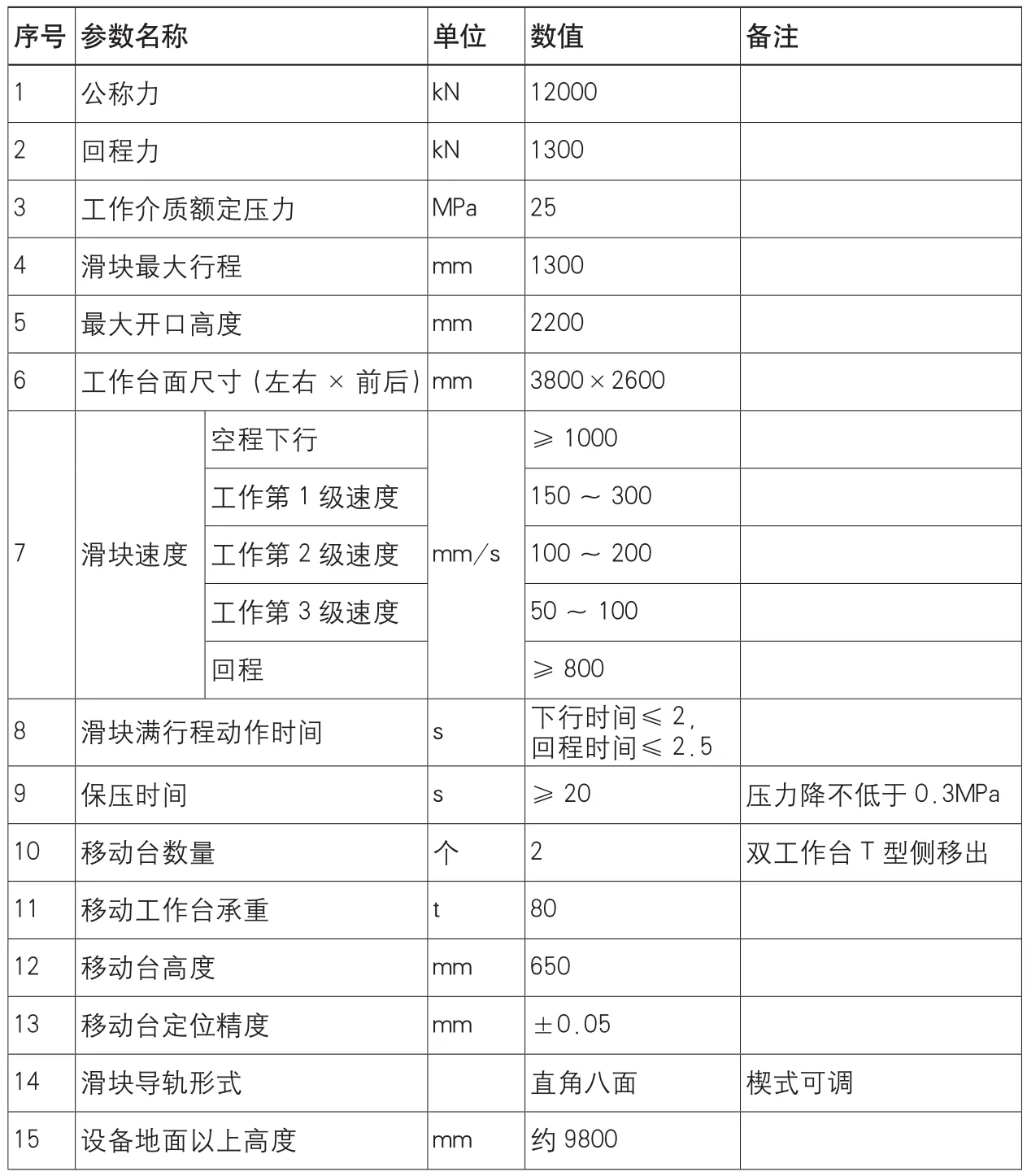

完整的热冲压成形生产线主机设备包括高速液压机、加热炉、拆垛系统、上下料机械传动装置、生产线集成控制系统,辅助设备包括冷水系统、保护气氛系统,后序设备包括激光切割机、抛丸涂油线,检验设备包括机械性能试验机、金相显微镜、硬度计等。工装包括模具、检具、卡具、端拾器等。根据工艺要求组合成不同种类的热冲压生产线。下面简要介绍压机和加热炉的基本情况。高速液压机的主要技术指标见1。

表1 高速液压机的主要技术指标

压机工作方式分为定程和定压两种。压机操作方式有微动对模、调整、手动、半自动和自动循环五种。⑴微动对模:按压下行按钮,滑块无压力缓慢微动下行,手松动作停。此动作在对模时使用。在PLC程序中设置此功能,并在移动按钮站上有相应按钮。⑵调整(点动):按压相应按钮产生相应动作,手松动作停。此动作无快速,在移动按钮站上要有相应按钮。⑶手动:按压相应的操作按扭完成相应的工艺动作,当按压停止按钮或到动作的行程限位时运动停止。在移动按钮站上要有相应按钮。⑷半自动(双手动单次循环):按压双手下行按钮,压机连续完成快降→慢降→加压(到设定压力或设定位置)→慢速回程→快速回程到停止,完成一个单次循环过程。根据主操作站上主、副控的选择钮状态,可在主操作站或移动按钮站间取其一进行。⑸全自动:接受上位机的启停信号,并按控制器设定的程序全自动运行。

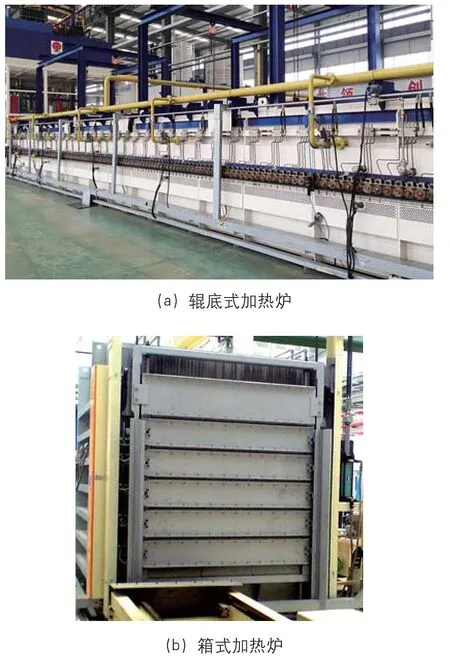

加热炉主要包括辊底式加热炉和箱式加热炉两种,如图2所示。加热方式一般采用电加热、天然气加热或气电混合加热。目前应用最广泛的是陶瓷辊底式加热炉,市场占有率约为90%。箱式炉是近年来为适应试模、

图2 热成形加热炉类型

箱式炉不存在陶瓷辊棒和传动系统,所以维护保养工作量小,箱式加热炉生产线的自动化系统相比辊底炉生产线复杂。从这一点我们还可以发现,为什么多层箱式加热炉生产线占空间少,没有昂贵的陶瓷辊棒,而生产线的造价与辊底炉生产线相当的原因。辊底式加热炉出现故障,必须整线生产暂停,排除故障后恢复生产;箱式加热炉的1个或几个加热腔出现故障,则可以通过控制系统屏蔽掉有故障的加热腔,生产可以继续,当然此时生产效率会下降。在进行预成形零件或管类零件生产时,辊底式加热炉需要配置托盘及托盘循环系统。多层箱式加热炉由于毛坯料在加热时是固定的,则不需要上述配置。料片位置精度控制方面,辊底式加热炉采用了料片对中定位装置,可以对料片进行纠偏定位,准确控制料片位置;多层箱式加热炉的料片位置是固定在炉腔内的具体位置,保持不动。质量的一致性方面,辊底炉较长的加热区域使得料片温度一致性比箱式炉高,同时热料片从出口辊道上的固定位置搬运到模具中去,每次搬运的路径和时长都是相同的。也就是说马氏体组织转变的起始状态是一致的,同批冲压件具有稳定的质量。多层箱式炉每个炉腔的位置不同,所以每个料片的搬运路径和时长由料片所在的炉腔位置决定。故冲压件的质量是成周期性变化的。

常见的热冲压生产线布置形式主要有3种:适合大批量生产的辊底式加热炉生产线、单层箱式试验线、多层箱式小批量生产线。

适合大批量生产的辊底式加热炉热冲压生产线,年产量一般在120万冲次以上,按照最低一模两件来计算,年产热冲压件在240~500万件左右,如图3所示。其中搬运系统一般采用直角坐标双臂机械手结构,也有采用多关节机器人系统实现料片的搬运。但主流配置采用的是直角坐标双臂机械手上下料加生产线L型布置方式。

单层箱式炉生产线有两种方式,如图4所示。一种采用直角坐标机械手和穿梭车实现料片搬运,另一种采用多关节机器人搬运物料,加热炉采用单腔箱式炉结构。此种生产线,一般在高校、科研机构等用于对材料、工艺等进行测试,或者在模具制造企业进行模具的试模、以及单件小批量提供冲压样件等工作。

多层箱式炉小批量生产线是近年来推出的一种配置形式,如图5所示。主要特点是占厂房面积小,相比辊底炉生产线大概节约150~200平方米。该生产线可以通过增加加热炉腔的数量来调节生产节拍,一定范围内增加产能。但是,由于各方面的缺陷,此配置形式不是上述生产、试验单位的恰当选择。

图3 采用辊底加热炉的大批量热冲压自动生产线

结束语

综观近年来热冲压成形技术在中国的发展,可谓日新月异、欣欣向荣。但是关于热成形的材料、工艺、装备、模具等方面的认识,还停留在学习国外专家学者的优秀理论中。近年来,国内的企业、科研、高校通过自身的努力,在热成形技术装备的研究应用上也在突飞猛进。对此,我们热成形行业的各种力量应该凝聚起来形成合力,推动国产热冲压设备和技术的进一步发展。

图4 单层箱式炉生产线

图5 多层箱式炉生产线