辽河石化焚烧式CO余热锅炉的改造设计

2015-06-16孙进斌

【摘 要】目前,在炼油企业中催化装置的能耗约占全厂总能耗的30%~40%,降低催化装置的能耗对全厂节能降耗具有十分重要的意义。余热锅炉的应用对提高工业企业热能有效利用,节约燃料,降低生产成本,促进企业内部动力热平衡,完善工艺生产技术操作水平,提高产品质量,减少大气污染等方面起着十分重要的作用。本文通过研究辽河石化焚烧式CO余热锅炉的改造设计,以期提高效率,降低成本。

【关键词】辽河石化 余热锅炉 改造设计

我国“十二五”规划纲要提出:单位国内生产总值能源消耗降低16%,单位国内生产总值二氧化碳排放降低17%。SO2排放减少8%,氮氧化物排放减少10%;国家环境保护部最新制定的《石油炼制工业污染物排放标准》中规定炼油企业大气污染物排放限值,有机废气收集处理排放口的SO2、氮氧化物和颗粒物含量,分别不能大于100mg/m3、100mg/m3和50mg/m3。余热锅炉是利用高温的烟气、工艺气、产品的余热以产生蒸汽的热交换设备。催化装置余热锅炉一般与装置外取热器和油浆蒸发器一起构成装置中压蒸汽发生、过热系统。余热锅炉除过热自产饱和蒸汽外,还需过热外取热器和油浆蒸发器产生的饱和蒸汽,同时预热外取热器和油浆蒸发器汽包上水。

中国石油辽河石化分公司80万吨/年催化裂化装置配套有一台焚烧式CO余热锅炉。该CO余热锅炉建于2009年,采用自然循环、单汽包布置,该锅炉配有完整的燃烧设备,可以适应炼厂瓦斯、重油等多种燃料的燃烧。炉膛为光管水冷壁结构,补燃燃料和CO再生烟气从炉底火嘴进入炉膛,炉膛底部布置六台油气联合燃烧器,高温受热面采用光管,低温受热面采用翅片管,未设空气预热器,炉膛设计压力2.5KPa。该CO余热锅炉过热蒸汽温度435℃,排烟温度220℃左右。

1 CO余热锅炉设计存在的缺陷

(1)CO余热锅炉的炉体强度偏低;重催装置拟新增烟气脱硫脱氮系统,新增烟气脱硫脱氮系统的烟气阻力约4.0KPa,CO余热锅炉炉膛压力将达到7.5KPa,受原CO余热锅炉结构限制,CO余热锅炉的炉体强度和烟气密封结构均难以满足要求。(2)炉膛底部存在烟气泄露现象;炉膛底部存在烟气泄露现象,炉膛底部结构和燃烧器布置复杂,操作和维护均存在一定困难。(3)过热器存在尾燃现象;该余热锅炉设计负荷为80t/h,由于全厂蒸汽平衡需要,运行时负荷基本维持在48t/h左右,属于低负荷运行,导致炉膛温度偏低,过热器存在尾燃现象。(4)省煤器腐蚀泄漏;余热锅炉存在省煤器腐蚀泄漏问题,经常发生因省煤器腐蚀穿孔导致停炉的情况,严重影响余热锅炉长周期运行。(5)受热面积灰严重;重催装置余热锅炉的再生烟气中夹带着催化剂粉尘,这些微小的催化剂粉尘流经受热面管子时,因静电吸附在受热面管子上,加上过热器和省煤器错排布置,催化剂粉尘很容易搭桥,堵塞烟道,给吹灰带来很大困难。(6)排烟温度偏高;余热锅炉受热面积灰严重后,受热面吸热量大大下降,导致余热锅炉排烟温度偏高。余热锅炉在每次检修清灰后运行不到三个月,排烟温度即从开工初期的180℃上升至220℃左右,锅炉效率下降。

2 改造目的及改造内容

2.1 改造目的

(1)提高余热锅炉烟风系统的设计压力,确保新增脱硫脱氮装置后CO锅炉安全运行。(2)重新设计炉底结构,确保炉底密封和长周期安全运行。(3)提高卫燃带高度,避免尾燃现象发生。(4)采用水热媒技术,设置给水预热器,利用低温省煤器出口高温水加热省煤器进口低温水,防止省煤器露点腐蚀,确保余热锅炉长周期、安全、高效运行。(5)完善吹灰措施,有效防止CO锅炉受热面积灰。

2.2 改造内容

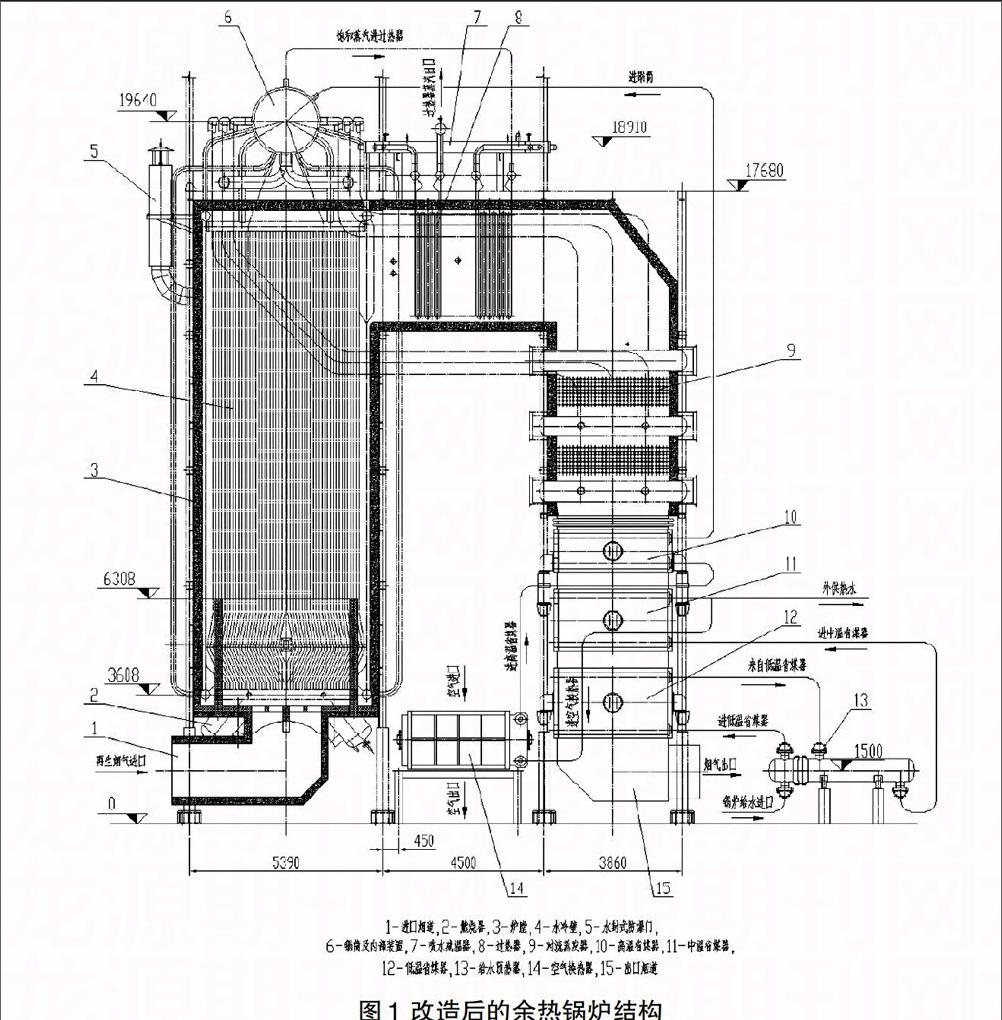

本次改造在CO余热锅炉主体受热面(水冷壁、对流蒸发器)不变和主体钢结构基本不变的条件下进行,改造后的CO余热锅炉既要适应增设烟气脱硫脱氮后炉体烟气密封要求,同时又要确保CO锅炉安全可靠、安装周期短、操作和检修方便等要求。改造后的余热锅炉结构详见 图1。

(1)改造后的CO锅炉炉膛设计压力提高至10kPa,确保新增脱硫脱氮装置后CO锅炉安全运行。(2)对CO锅炉炉膛底部进行改造,燃烧器与CO烟气进口分开布置,便于对燃烧器进行操作与维护,改造后燃烧器为六个高背压瓦斯燃烧器,沿CO烟气喷口四周布置。(3)炉膛卫燃带高度由2m提高至3m左右,提高炉膛底部再生烟气燃烧温度,确保CO烟气快速着火燃烧,避免尾燃现象发生,确保CO锅炉安全运行。(4)拆除原CO锅炉过热器受热面,在原位置布置新设计的高温过热器、低温过热器及喷水减温器,对高、低温过热器进、出口集箱增设专门的烟气密封结构。(5)加固水冷壁和对流蒸发器穿墙管烟气密封和炉墙护板,确保炉膛升压后烟气密封和安全运行。(6)拆除原三组省煤器管束和炉墙护板,在该位置布置新设计的高温、中温、低温省煤器模块,新设计的省煤器模块采用外保温,热壁结构,确保烟气密封。(7)采用水热媒技术,设置给水预热器,利用低温省煤器出口高温水加热省煤器进口低温水,防止省煤器露点腐蚀,确保余热锅炉长周期、安全、高效运行。(8)采用水热媒技术,增设空气换热器,利用中温省煤器出口高温水加热CO锅炉助燃空气,提高助燃空气温度,稳定和改善CO燃烧状况,降低燃料消耗。(9)完善吹灰措施,改造后过热器、对流蒸发器利旧原声波吹灰器,三组省煤器采用脉冲激波吹灰器,吹灰器采用就地PLC控制,定期吹灰。有效防止CO锅炉受热面积灰,确保余热锅炉长周期高效运行。(10)将原重力式防爆门改为水封式防爆门,改造后防爆门水封压力提高至11.0kPa,避免烟气泄露。

图1 改造后的余热锅炉结构

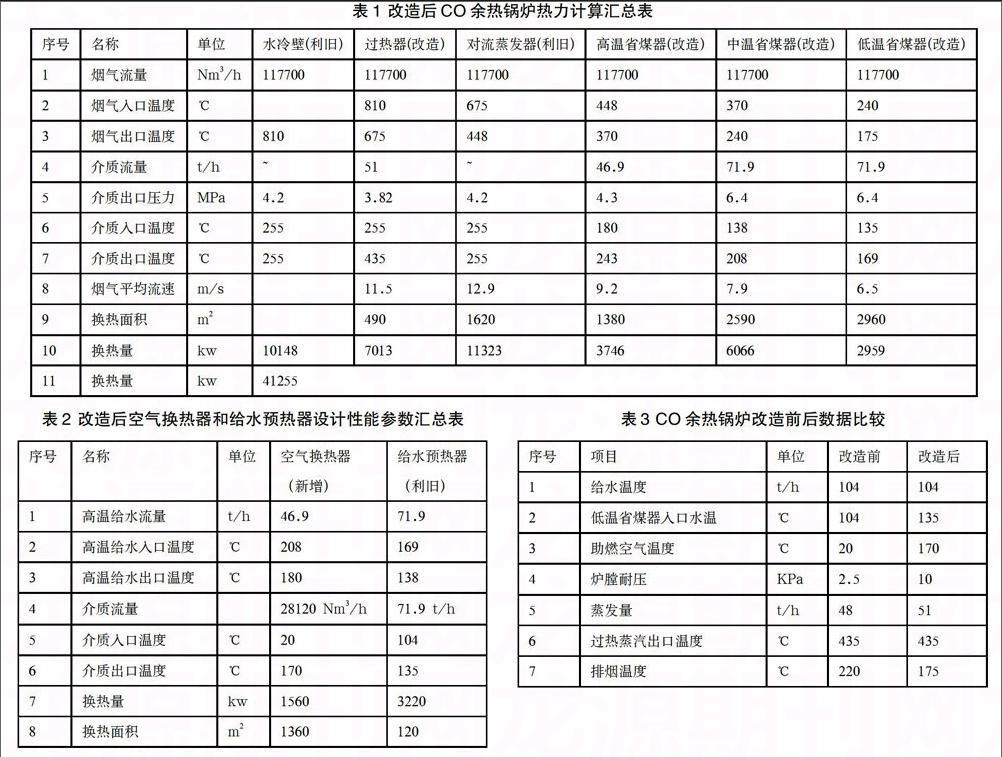

2.3 改造后CO余热锅炉热力计算汇总表

表一、改造后CO余热锅炉热力计算汇总表

序号 名称 单位 水冷壁

(利旧) 过热器

(改造) 对流

蒸发器

(利旧) 高温

省煤器

(改造) 中温

省煤器

(改造) 低温

省煤器

(改造)

1 烟气流量 Nm3/h 117700 117700 117700 117700 117700 117700

2 烟气入口温度 ℃ 810 675 448 370 240

3 烟气出口温度 ℃ 810 675 448 370 240 175

4 介质流量 t/h ~ 51 ~ 46.9 71.9 71.9

5 介质出口压力 MPa 4.2 3.82 4.2 4.3 6.4 6.4

6 介质入口温度 ℃ 255 255 255 180 138 135

7 介质出口温度 ℃ 255 435 255 243 208 169

8 烟气平均流速 m/s 11.5 12.9 9.2 7.9 6.5

9 换热面积 m2

490 1620 1380 2590 2960

10 换热量 kw

10148 7013 11323 3746 6066 2959

11 换热量 kw

41255

(1)再生烟气进口流量:90000 Nm3/h;瓦斯消耗量:1598Nm3/h。(2)自产饱和蒸汽量为46.0t/h,外来饱和蒸汽量为5t/h,外送热水流量为25t/h,外送热水温度为208℃。

表二、改造后空气换热器和给水预热器设计性能参数汇总表

序号 名称 单位 空气换热器

(新增) 给水预热器

(利旧)

1 高温给水流量 t/h 46.9 71.9

2 高温给水入口温度 ℃ 208 169

3 高温给水出口温度 ℃ 180 138

4 介质流量 28120 Nm3/h 71.9 t/h

5 介质入口温度 ℃ 20 104

6 介质出口温度 ℃ 170 135

7 换热量 kw 1560 3220

8 换热面积 m2 1360 120

2.4 CO余热锅炉主要改造设备结构说明

(1)焚烧炉炉底及燃烧器改造;为了便于操作,将CO烟气喷口与燃烧器分开布置。CO烟气依旧分成两路从炉底经条形喷口进入炉膛,在炉底CO喷口四周布置6台高背压瓦斯燃烧器,为了确保引燃CO再生烟气,瓦斯燃烧器与炉底呈45°角。瓦斯燃烧器采用高能点火器点火,为了确保CO烟气完全燃烧,避免烟气尾燃,将卫燃带高度由2m提高至3m。(2)过热器和喷水减温器;改造后的过热器分为高温过热器和低温过热器,受热面均以光管为换热元件,垂直悬吊布置,材质均为12Cr1MoVG,规格为Ф32×4mm,管夹材质为1Cr20Ni14Si2,管束顺排布置。高温过热器受热面与烟气采用顺流布置,低温过热器逆流布置,确保过热器安全运行。过热器管束及集箱的全部组焊在锅炉厂完成,整体出厂。在过热器侧墙预留8个声波吹灰器接口。为了控制过热器出口蒸汽温度,在低温过热器和高温过热器之间设喷水减温器。喷水减温器由筒体(DN300)、多孔喷管和保护套管组成,材质为12Cr1MoVG。(3)省煤器;在余热锅炉尾部布置一个高温省煤器、一个中温省煤器和一个低温省煤器模块。省煤器均采用外保温模块式箱体结构。高温省煤器箱体采用12Cr1MoV制作,中温省煤器和低温省煤器箱体均采用Q235-B制作。省煤器的受热面均采用螺旋翅片管,管束顺排布置。翅片管基管材质均为20G/GB5310,规格为Φ42×4mm,翅片材料为ST12,管夹材质为12Cr1MoV。全部省煤器受压元件的组焊在锅炉厂完成,整体出厂。每个省煤器模块预留6个脉冲激波吹灰器接口。(4)空气换热器;为了平衡余热锅炉尾部热量,降低瓦斯消耗,改善CO烟气燃烧状况,本次改造增设空气换热器,利用省煤器出口的高温水加热助燃空气,使助燃空气温度升至170℃左右。空气换热器采用外保温模块化箱体结构,箱体采用Q235-B制作。空气换热器采用蛇形螺旋翅片管结构,基管Ф38×4,材质为20G/GB5310,翅片材质为ST12,集箱材质为20G/GB5310,规格为Ф159×12。(5)给水预热器;给水预热器为标准U型管换热器,型号为:BIU700-6.4/6.4-120-6/25-2 I。换热管材质为:10/GB9948,壳体材质为Q345R。(6)吹灰器系统设计;过热器和对流蒸发器仍采用声波吹灰器,其中过热器布置8台声波吹灰器(移位利旧),原对流蒸发器声波吹灰器利旧,声波吹灰器采用就地PLC控制(利旧),定期吹灰。新设计的三组省煤器采用脉冲激波吹灰器,每组省煤器布置6台并联式脉冲激波吹灰器,同时增设反吹风系统,在脉冲吹灰器停用时,通过反吹风防止烟气在吹灰器脉冲罐内冷凝成酸液,确保吹灰器正常使用和延长寿命。激波吹灰器采用就地PLC控制,定期吹灰。

2.5 CO余热锅炉改造前后数据比较

表三、CO余热锅炉改造前后数据比较

序号 项目 单位 改造前 改造后

1 给水温度 t/h 104 104

2 低温省煤器入口水温 ℃ 104 135

3 助燃空气温度 ℃ 20 170

4 炉膛耐压 KPa 2.5 10

5 蒸发量 t/h 48 51

6 过热蒸汽出口温度 ℃ 435 435

7 排烟温度 ℃ 220 175

2.6 改造后余热锅炉的特点

(1)余热锅炉采用模块设计,现场安装方便,节约安装工期,降低安装费用。(2)余热锅炉省煤器及空气换热器采用优化设计的螺旋翅片管为换热元件,增加了受热面积,降低了流动阻力,同时配以特制的小R弯头,减少了余热锅炉各段体积,使余热锅炉具有结构紧凑、重量轻、换热效果好的特点。(3)采用水热媒技术,通过设置给水预热器,提高省煤器进口低温水,彻底防止省煤器露点腐蚀,确保余热锅炉长周期、安全、高效运行。(4)采用水热媒空气换热器,提高助燃空气温度,稳定和改善CO燃烧状况,降低燃料消耗。(5)省煤器受热面采用高效脉冲激波吹灰器,吹灰效果明显。

3 结语

重催装置CO余热锅炉通过技术改造后,从2013年6月30日运行至今,一切正常,运行效果良好,节能效果明显,有效地降低了装置能耗。达到以下改造目的:(1)提高余热锅炉耐压能力,消除烟气泄露。(2)消除余热锅炉露点腐蚀,确保余热锅炉长周期安全运行。(3)降低排烟温度,提高余热锅炉效率。

作者简介:孙进斌(1976—),男,陕西西安人,本科,毕业于西安交通大学,中级工程师,研究方向:余热锅炉的设计及改造。