托辊轴承座加工工艺的创新设计与应用

2015-06-16李矿亮

【摘 要】带式输送机是我国现有运输机械中的主要运输设备,托辊作为其主要组成部件,一直以来作为我厂的主导产品,其加工制作工艺的改革和创新直接关系到托辊的生产效率、成本和利润。我厂从托辊生产线投入使用以来,一直采用唐冶的加工工序,使用压力机生产托辊轴承座,其生产效率低,功耗大、人工成本高,已严重制约我厂的托辊生产能力和市场竞争力。为此,经过实地考察,借鉴同行业的加工工序,对原有的落料、拉伸模具修改参数,改进工艺,经过多次实验,成功改为冲床加工,提高生产效率的同时节约原材料10%。

【关键词】轴承座 落料 拉伸模 落边 冲床

1 引言

我厂是生产托辊的专业厂家,拥有托辊各项专业检测设备,具备国家煤安认证,但过时的加工制造工序不仅制约托辊的生产效率同时生产成本较高。在如今市场经济的日益竞争下,如何摆脱困境节支降耗成为我们当前的解决课题。

2 加工工序分析

托辊轴承座采用压力机制作,每分钟只能完成两次行程,一天8小时不停工作也只有900多件,除去员工上料、下料、周转时间,一天下来也只有500件左右,而如果利用冲床,每分钟至少完成6-8次行程,每班次安6小时计算工件完成在2000件以上,可提高生产效率3倍以上。另外,通过改进落料方式及卸料装置,节约原材料10%,修改落边模具的参数,使轴承座外圆直接成型,减少再次上车加工工序,减少人工成本。

3 落料方式和拉伸模参数的确定

3.1落料方式的改进

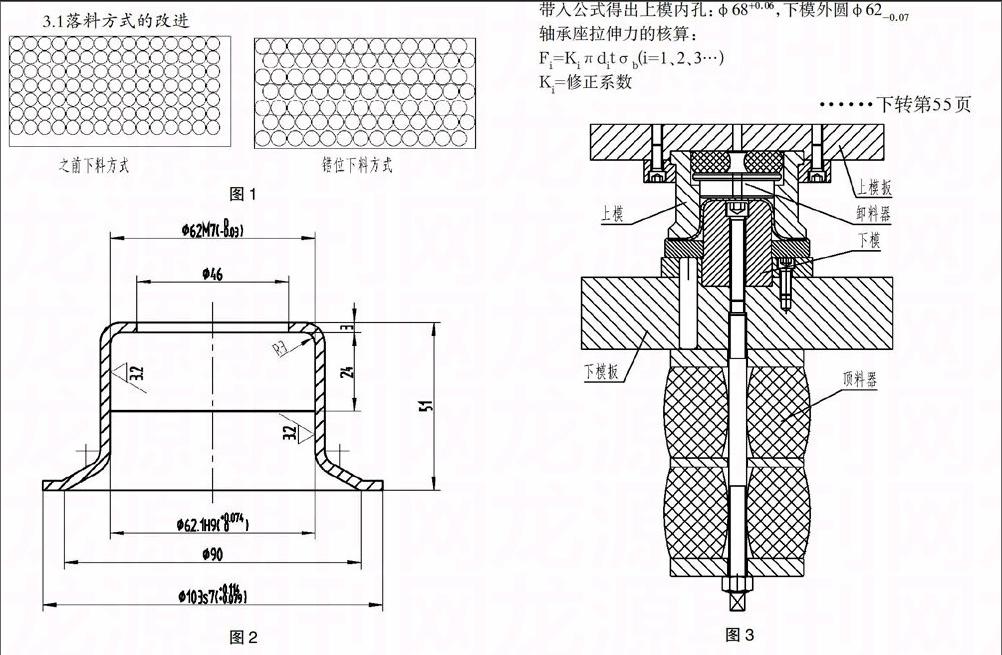

多年以来托辊轴承座一直沿用一字排开的落料方式,通过对模具卸料装置改进,采用错位下料方式,图1所示。

图1

以305108轴承座下料尺寸φ155mm为例,改进前一张板(1250mm×2500mm)出105件成品,改进后出成品120件,钢板利用率提高10%。

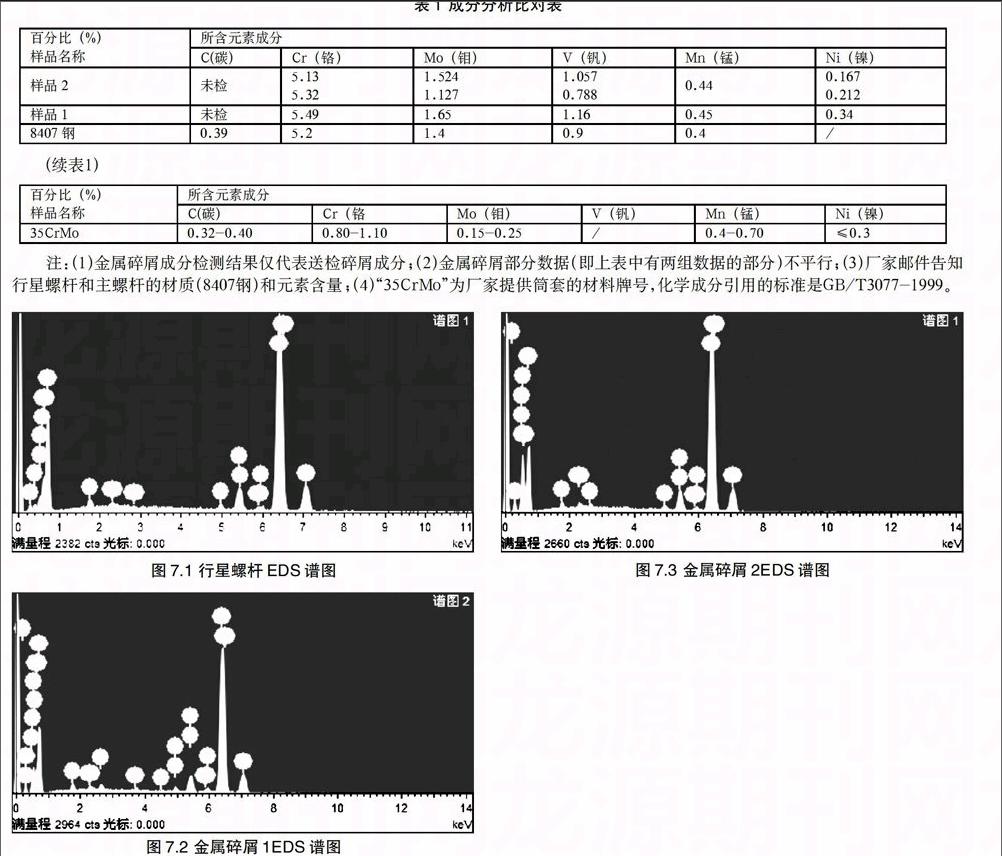

3.2拉伸模具参数的设计尺寸确定

以305108轴承座为例,成品工件图2所示:

图2

工件计算须经三次拉伸成型,一拉和二拉经核算拉伸模具的各项参数均符合冲床加工不用修正,只对三拉模具尺寸进行修正:

参照《拉深工艺及拉深模具的设计手册》:

拉伸上模内孔dA=(dmin+0.4Δ+2Z)+0.08

dmin=图纸技术要求最小尺寸(工件中径)

Δ=公差

Z=材料厚度

拉伸下模外圆dT=(dmin+0.4Δ)0-0.05

带入公式得出上模内孔:φ68+0.06,下模外圆φ62-0.07

轴承座拉伸力的核算:

Fi=Kiπditσb(i=1、2、3…)

Ki=修正系数

di=拉伸直径

t=材料厚度

σb=400mpa(材质08Al)

压料力: Fy=π(D2-d2)p/4

D=下料直径

d=拉伸内径

p=2.5mpa

带入公式得F1=300KN,Fy=35.5KN

合力Fg≥1.8(F1+Fy)=1.8×(300+35.5)=604KN

以此类推F2=182KN、F3=122KN

分别采用到现场的160T、80T、63T冲床上,合理搭配。

修正后的模具图3所示:

图3

3.3落边模参数的确定

修改定位柱的公差,使轴承座的同轴度误差减小到最小范围,将落边预留的1mm加工量去掉,使落边一次成型,减少再次上车工序,最大限度降低人工成本。

4结语

(1)当前国内外同类技术的综合比较:通过全面、系统的运动分析、受力分析及自制件的优化设计,通过以上几个工序的创新设计和工件的试制工作,成功解决了托辊轴承座的冲压工序改型,解决其对生产的阻碍和制约,充分保障了托辊生产要求;有效地降低了工人劳动强度,提高了劳动生产率。同时,该制作工艺的创新设计,不仅提高了我厂托辊制作方面的生产能力,而且对同行业设计、制造薄壁冲压件具有重要的指导意义,投入少、见效高,也具有极高的推广价值。

(2)社会经济效益显著:轴承座制作工艺的革新和冲压模具的投入使用为我厂托辊生产提供了有力保障,大大提高了托辊生产效率和降低制作成本,产生了良好的经济效益,同时,在提高劳动生产率、降低成本、减轻工人的劳动强度和保证安全生产起到了非常重要的作用。

参考文献:

[1]《机械设计手册》.北京:机械工业出版社.

[2]《实用机械设计手册》.中国矿业大学出版社

[3]《矿山机械液压传动》.煤炭工业出版社

[4]《材料力学》.中国建材工业出版社

作者简介:李矿亮(1976—),河北永年人, 工作单位:冀中能源机械装备有限公司邢台机械厂,工程师,职务:技术中心副主任。