20钢管套圈表面起泡原因分析

2015-06-16黄莉宋锦柱

黄莉 宋锦柱

【摘 要】采用直读光谱分析、金相分析、扫描电子显微分析等方法,对20钢管不同起泡部位成分、金相组织、微观形貌进行了分析,讨论了钢管起泡的原因。结果表明:因热处理不当(包括加热温度偏高,或高温停留时间太长等)使低熔点相在高温奥氏体晶界偏聚,并形成过热组织,是导致20钢管起泡的主要原因。

【关键词】20钢管 起泡 过热

某钢管厂生产的20钢管在车加工后出现内外表面起泡现象,为找出事故原因,避免类似情况发生,对钢管起泡原因进行了分析。

1 样品及背景情况介绍

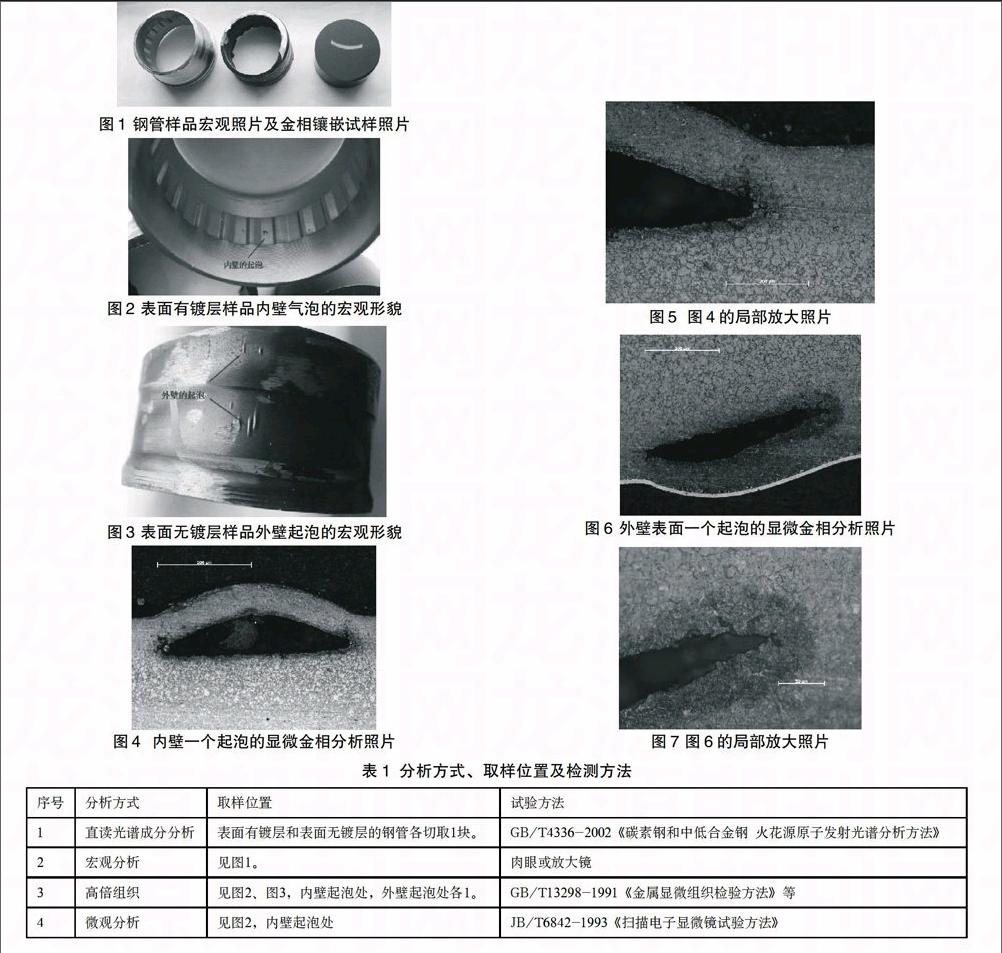

样品数量2只,见图1;图1为待分析钢管样品宏观照片及金相镶嵌试样照片。钢管牌号为20,钢管规格:Φ50.8×9 mm钢管生产工艺:由坯料Φ75mm管坯,经穿孔(温度:1180-1220℃),冷拔成Φ50.8×9的钢管,成品去应力退火后,在车加工后出现内外表面起泡现象。图2和图3分别为钢管内壁、外壁起泡宏观照片。

图1 钢管样品宏观照片及金相镶嵌试样照片 图2 表面有镀层样品内壁气泡的宏观形貌

图3 表面无镀层样品外壁起泡的宏观形貌

2 分析方式、取样位置及检测方法

分析方式、取样位置及检测方法见表1。

表1 分析方式、取样位置及检测方法

序号 分析方式 取样位置 试验方法

1 直读光谱成分分析 表面有镀层和表面无镀层的钢管各切取1块。 GB/T4336-2002《碳素钢和中低合金钢 火花源原子发射光谱分析方法》

2 宏观分析 见图1。 肉眼或放大镜

3 高倍组织 见图2、图3,内壁起泡处,外壁起泡处各1。 GB/T13298-1991《金属显微组织检验方法》等

4 微观分析 见图2,内壁起泡处 JB/T6842-1993《扫描电子显微镜试验方法》

3 试验过程及结果

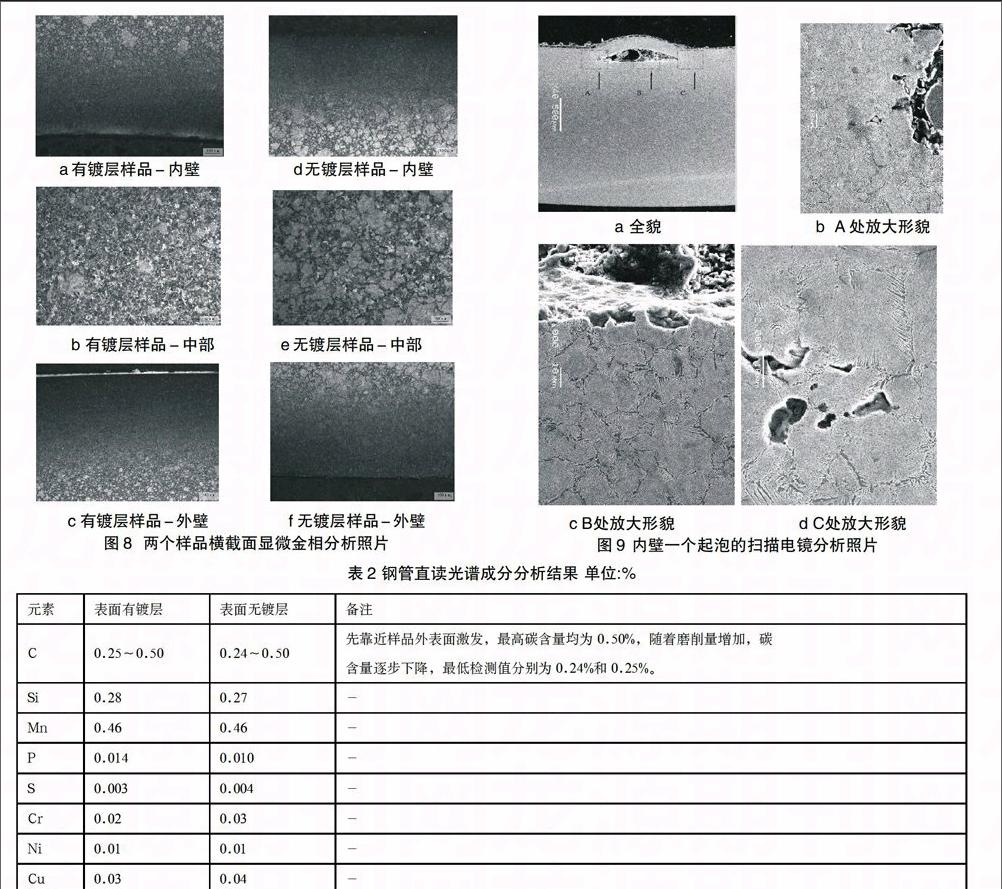

3.1 直读光谱成分分析结果见表2

表2 钢管直读光谱成分分析结果 单位:%

元素 表面有镀层 表面无镀层 备注

C 0.25~0.50 0.24~0.50 先靠近样品外表面激发,最高碳含量均为0.50%,随着磨削量增加,碳含量逐步下降,最低检测值分别为0.24%和0.25%。

Si 0.28 0.27 -

Mn 0.46 0.46 -

P 0.014 0.010 -

S 0.003 0.004 -

Cr 0.02 0.03 -

Ni 0.01 0.01 -

Cu 0.03 0.04 -

表2中为直读光谱成分分析结果,可以看出表面有镀层和无镀层的样品呈现同样特征,从外壁到样品壁厚中部,C元素的含量逐渐下降,从0.50%降至0.25%左右,而20钢的C含量应在0.20%左右,明显不符合20钢的要求。其它元素成分则不随磨削量增加而改变。

3.2 金相分析

图4和图5是表面有镀层样品内壁表面一个起泡的显微金相分析照片。由内壁起泡完全沿晶界(高温奥氏体晶界)分离,晶界表现出明显的弱化迹象。图6和图7是表面无镀层样品外壁表面一个起泡的显微金相分析照片。外壁出现的起泡与内壁的起泡一样,也是完全沿晶界(高温奥氏体晶界)分离的,其晶界也表现出明显的弱化迹象。

图4 内壁一个起泡的显微金相分析照片 图5 图4的局部放大照片

图6 外壁表面一个起泡的显微金相分析照片 图7 图6的局部放大照片

图8(a-f)为两个样品横截面,外壁、中部、内壁位置显微金相分析照片,可以看出,晶粒不均匀,部分晶粒已经长大,存在魏氏组织。中部组织中铁素体含量较高,呈网状分布。而靠近内壁、外壁位置则不存在铁素体组织,这也印证了成分分析中C含量分布的检测结果。

a有镀层样品-内壁 d无镀层样品-内壁

b 有镀层样品-中部 e无镀层样品-中部

c 有镀层样品-外壁 f 无镀层样品-外壁

图8 两个样品横截面显微金相分析照片

3.3 扫描电镜分析

图9(a-d)是表面有镀层样品内壁表面一个起泡的扫描电镜分析照片。清晰可见起泡的两端部(A处、C处)出现沿晶“液化”分离,从B处放大形貌可看出起泡的中部为沿晶分离,在扫描电镜下发现管件的显微组织中存在过热组织。

a 全貌 b A处放大形貌

c B处放大形貌 d C处放大形貌

图9 内壁一个起泡的扫描电镜分析照片

4 分析说明

(1)20#钢管的内外壁起泡是完全沿晶界的,而且是沿着高温奥氏体晶界发展的。(2)碳钢材料高温奥氏体晶界的弱化,通常与不当热处理有关,包括加热温度偏高,或高温停留时间太长等都会引起低熔点相在高温奥氏体晶界的偏聚,而使晶界弱化。(3)从成分分析和金相分析结果看出,钢管的内、外壁存在渗碳现象。(4)在扫描电镜及金相显微镜下(观察)发现钢管材料存在过热显微组织,进一步证实材料的热处理出现问题。

5 结语

综上所述,因热处理不当(包括加热温度偏高,或高温停留时间太长等)使低熔点相在高温奥氏体晶界偏聚,并形成过热组织,是导致20钢管起泡的主要原因。

参考文献:

[1] 李炯辉.金属材料金相图谱[M].北京:机械工业出版社,2006:317.

[2] 屠海令.金属材料理化测试全书[M].北京:化学工业出版社,2007:35.