被动式直接甲醇燃料电池内部温度和热通量的同步在线测量

2015-06-15吴铄叶芳刘佳兴郭航马重芳

吴铄,叶芳,刘佳兴,郭航,马重芳

(北京工业大学环境与能源工程学院,传热强化与过程节能教育部重点实验室暨传热与能源利用北京市重点实验室,北京,100124)

引 言

被动式直接甲醇燃料电池 (direct methanol fuel cell,DMFC),被认为是未来小型便携式可移动电源的最佳选择之一[1]。到目前为止,国内外对DMFC已进行了大量的研究,并已取得了重要的研究进展,目前的研究主要集中在催化剂[2]、膜材料[3]、甲醇溶度[4]、电池结构[5]等因素对电池性能的影响。

温度在燃料电池运行中扮演很重要的角色,它不仅影响电极的电化学反应、气体的相对湿度、膜内的质量传输,更影响燃料电池的热管理。Guo等利用热像仪测量了平行流场[6]和蛇形流场[7]PEMFC阳极MEA表面的温度分布。结果显示MEA表面温度分布的不均匀性受流道内反应气体和水含量影响。He等[8]制作了厚度仅为15μm的微型温度传感器,通过实验验证了传感器在电池电极上测温的可行性。并对Nafion电解质层中的温度进行了原位测量。Lee等[9-10]利用平板印刷和蚀刻技术打出电池扩散层所需的小孔,结合MEMS技术将微型热电偶制作在扩散层中。此外他们还将电阻式微型温度传感器放置在电池的流道中用于测量流道上的温度分布[11]。然而这些研究中利用的传感器都只是对电池内部不同位置处温度进行测量,并不能够实现多参数联测功能。因此一些研究者开始对电池内不同参数联测进行了研究。Dong等[12]将4个微型温度和湿度传感器制作在流道的脊背上,用于电池内部温度和湿度的测量,但由于传感器的加入减少了反应面积增大了接触电阻,电池的最大功率密度下降了约60%,实现了温湿联测。曹涛峰等[13]在不改变PEMFC膜电极和电池结构的情况下实现了温度和电流密度的同步测量,对PEMFC在自然冷却状态下,阳极流场板背面温度分布以及阴极电流密度分布进行了实验测定。Hakenjos等[14]采用分割阳极流场板和红外测温的方法同样实现了温度和电流的测量。Lee等[15]在不锈钢基片上利用MEMS技术制作了电压-温度-湿度传感器,实现了电压-温度-湿度联测。另外,他还将厚度为2μm的温度传感器和湿度传感器热压在MEA中[16],对电池内部温度和湿度变化进行了测量。可以发现,在这些联测技术中,主要集中在针对电池内部温度-湿度、温度-电流以及温度-电压的分布进行联测,而在这些针对电池内部的参数联测中首先并没有热流的测量,更没有温度-热流的测量。此外,在测温的基础上Lee等[17]对电池的产热量进行了监测,实验发现电流密度为0.17A·cm-2时,电池内部的产热量为0.2W·cm-2,MEA中间和电池外端板的平均温差为2℃。

对于燃料电池而言,伴随着电化学反应的进行,电池内部有热量的产生,在直观上表现出来的是温度的不均匀分布,但是本质上电池温度的变化是由于热量的生成、传递和耗散的影响结果;同时,在直接甲醇燃料电池中甲醇的窜流是个非常棘手的问题,而甲醇的窜流过程也有热量的生成[18],所以电池中热流分布的研究对于从根本了解电池内各因素对电化学反应的影响有着至关重要的作用,针对热流传感器的研究主要针对薄膜热流计[19-20]和温度-热流[21]同步测量传感器的制作,但是目前未见对电池中热通量分布的测量和研究。

本文以自制的薄膜热传感器为测量单元,在被动式自呼吸直接甲醇燃料电池正常发电工作的情况下,对其阴极膜电极表面的温度和热流同时进行现场测量,探索电池放电时电流密度对电池温度及热通量的影响。

1 实验系统

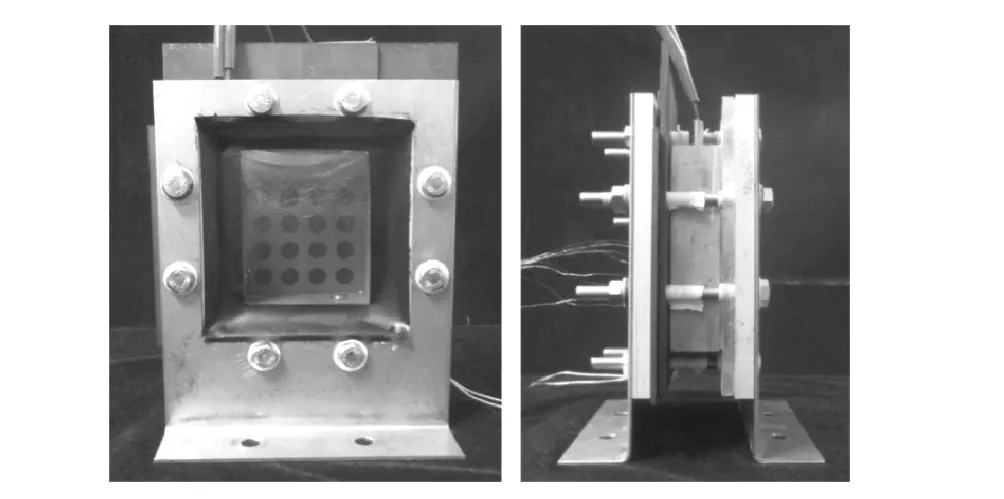

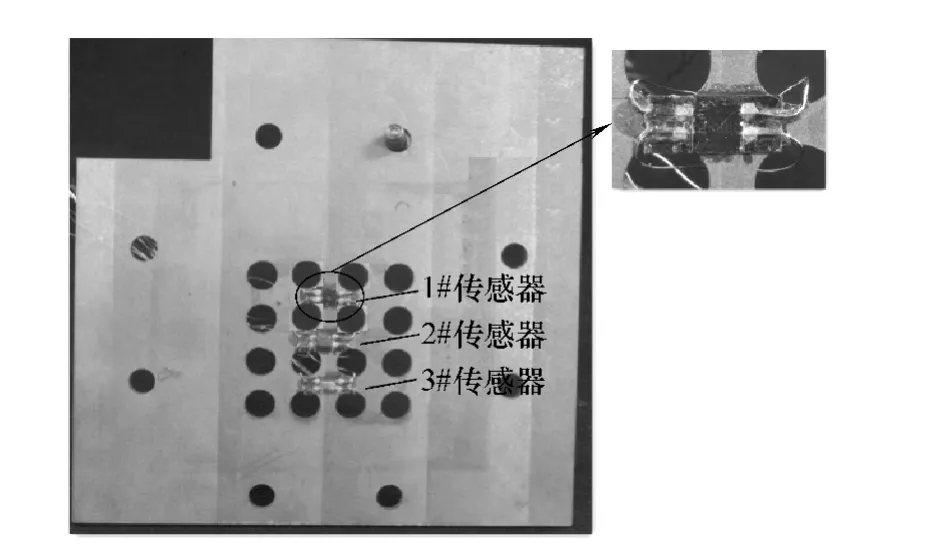

实验采用的是被动式直接甲醇燃料电池单元,如图1所示,阴阳极的集流板均为2mm的石墨板,集流板上分布着4×4共16个开孔直径为8mm的圆孔。膜电极组件为采购面积为25cm2,质子交换膜为Nafion117,阳极催化剂为Pt/Ru,载量4mg·cm-2,阴极催化剂为Pt,载量4mg·cm-2。测量单元采用的是自行设计并制作的微型薄膜传感器,传感器的基片材料为厚度为0.05mm的聚酰亚胺薄膜,尺寸为4mm×8mm,该传感器可实现温度和热流的同步测量,实验表明该复合薄膜传感器具有良好的稳态和动态响应[22],加上聚酰亚胺薄膜突出的耐温性、耐化学腐蚀性和电绝缘性能,可以用于燃料电池内部的热测量。

图1 直接甲醇燃料电池单元Fig.1 DMFC unit

实验中采用的是被动式直接甲醇燃料电池,阳极膜电极被甲醇溶液完全浸没,阴极侧膜电极则直接暴露在空气中。在布置传感器的时候,沿阴极膜电极表面的竖直方向布置了3个薄膜传感器,具体布置如图2所示。之所以将传感器布置在阴极膜电极表面,一方面是由于阳极区域被甲醇溶液浸没,不便于测量;另一方面是因为在电化学反应进行时,阴极区域有更高的温度梯度和表现[23-24]。

图2 传感器在集流板上的布置Fig.2 Arrangement of sensors on current collector plate

2 结果与讨论

2.1 电池性能测试

布置传感器后,石墨集流板与膜电极的接触面积减少,增大了电子传输的阻力和电池的内电阻,从而使燃料电池性能下降。图3和图4为加入传感器前后燃料电池的极化曲线和功率密度曲线,由对比可知布置传感器后电池的性能有所下降,以甲醇浓度为2mol·L-1时为例:最大电流密度下降了约3.5%,最大功率密度下降了约4.5%。3个传感器所覆盖的面积一共为0.96cm2,占膜电极面积的3.84%。

图3 加入传感器前后燃料电池的极化曲线Fig.3 Polarization curves with and without sensors

2.2 温度的在线测量

由于在4mm×8mm的基片上集成了温度和热通量传感器,并且两个传感器的输出电压不在一个等量级上,为了检验两者的输出信号是否存在干涉,测量中先分别单独记录温度和热通量输出情况,再进行两者的同步测量。实验中电池设定为定电压下放电,放电电压分别为开路电压、0.3V、0.1V和开路电压,对应的时间分别为1、5、5和1min。

图4 加入传感器前后燃料电池的功率密度曲线Fig.4 Power density curves with and without sensors

结果发现,只有2#传感器的温度输出信号正常,其他传感器的输出均异常。究其原因,可能是在配装固定的过程中,多次的弯折造成传感器膜层的折裂,使传感器不能正常工作,因此最终仅得到阴极膜电极表面中心的温度。图5(a)、(b)为电池设定温度为50和70℃时电流密度和阴极膜电极表面温度随时间的变化曲线。

由动态曲线可以发现:电流密度发生突变时,膜电极表面的温度会随之发生突变,两者出现了相同的阶跃变化趋势。电流密度越大,说明膜电极表面的电化学反应越剧烈,相应产生的热量也越多,膜电极表面的温度也越高。实验表明薄膜热电偶可以测量膜电极表面温度的瞬态变化,并且电流密度的阶跃变化越大,温度的动态响应越迅速。

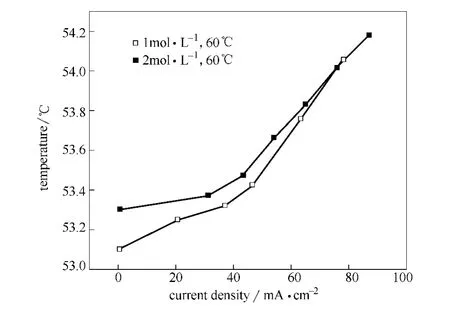

进一步的实验发现电流密度越大,膜电极表面的温度越高,二者之间的关系如图6所示。在减小的电流密度下,膜电极表面的温升较为缓慢,而当电流密度大于一定数值后,膜电极表面的温升明显增大,并且电流密度和温度之间并非线性关系,Thomas等[25]的实验也出现了同样的非线性结果。对燃料电池而言,电流密度的增大本质上是电池内电化学反应的加剧,而电化学反应则伴随着热量的释放和温度的升高;同时,由于直接甲醇燃料电池中还存在甲醇溶液的渗透和窜流,电流密度越大,甲醇的渗透作用越剧烈,渗透的甲醇溶液在阴极被氧化并产生热量。

图5 温度随电流密度的动态变化曲线Fig.5 Dynamic response of temperature

图6 温度随电流密度的变化曲线Fig.6 Temperature change with current density

2.3 热通量的在线测量

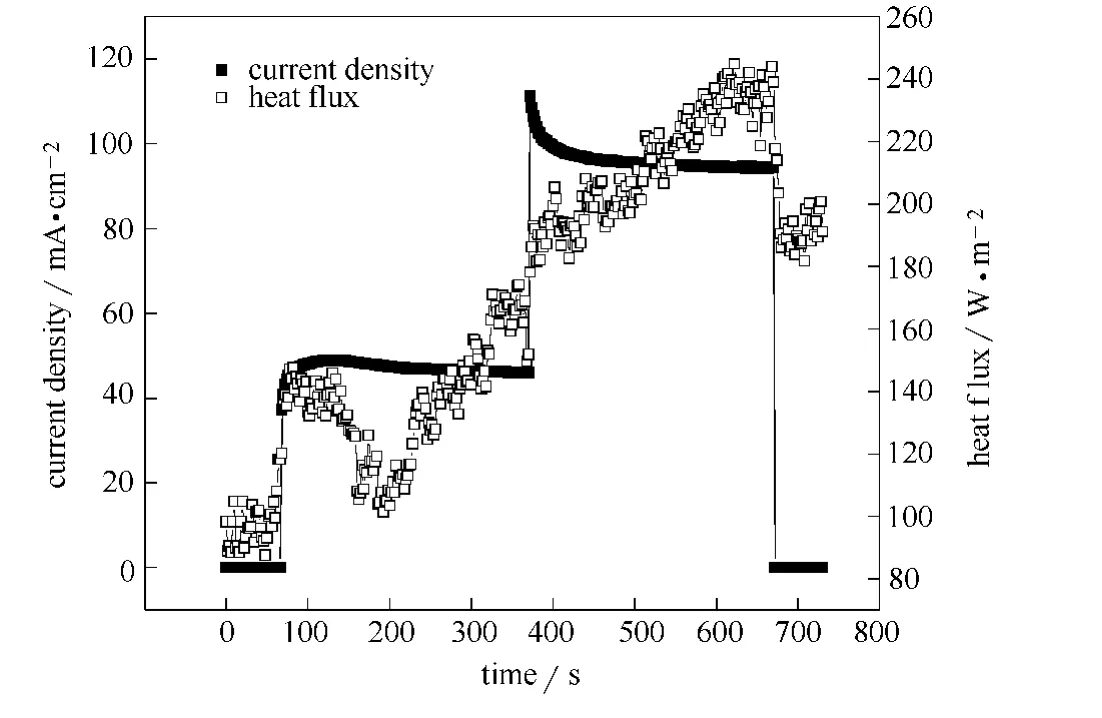

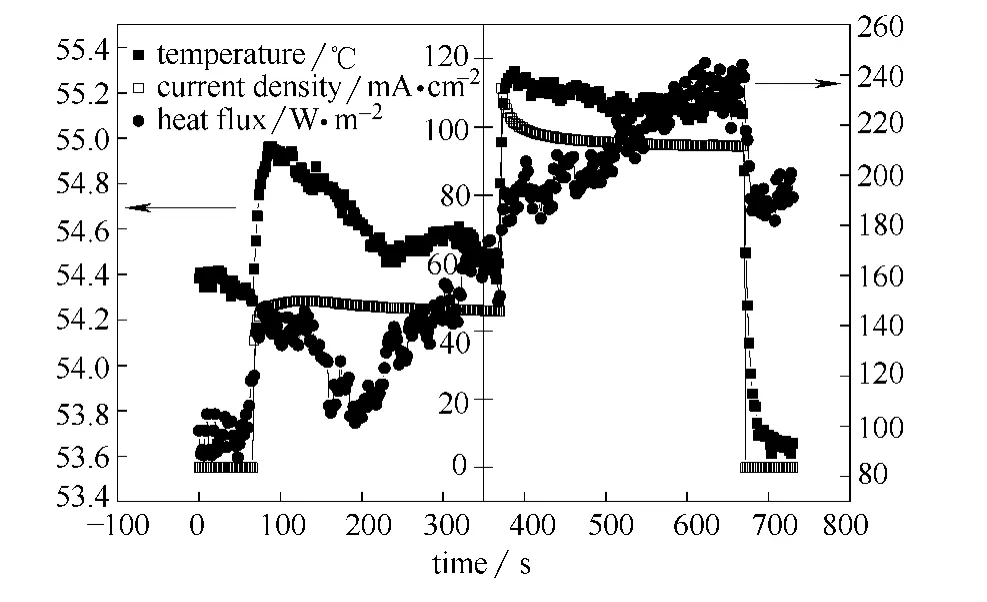

图7为热通量和电流密度的动态曲线图,初始时刻电池内部的热通量为100W·m-2,在电流密度发生突变的时候,热通量先有一个明显的升高,后期变化则相对缓慢,并且呈连续升高的趋势,在电流密度达到95mA·cm-2时,热通量为236W·m-2。热通量并未出现电流密度和温度一样的明显阶跃变化,说明实验过程中膜电极表面的热通量处于持续升高的过程,分析其原因:在放电过程中,膜电极表面除了发生稳定的电化学反应外,还有渗透到阴极膜电极的甲醇的氧化反应,这一过程同样有热量的生成,从而使热通量的大小处于动态变化之中;另一方面,电池内部热通量的大小还与膜电极的热导率有关,电流密度越大,膜电极表面的电化学反应越剧烈,阴极表面水的生成量也越多,膜电极的含水量也处于动态变化之中,这就造成了膜电极的热导率不是一个稳定值,这也是放电过程中热通量一直变化的原因之一。

图7 热通量随电流密度的动态响应曲线Fig.7 Dynamic response of heat flux

2.4 温度和热通量的同步在线测量

温度和热通量的单独测量结果表明,在燃料电池放电情况下,两个测量信号均输出正常,说明自制的薄膜传感器可实现燃料电池内部温度和热通量的同步在线测量。图8是电池放电过程膜电极表面温度、热通量和电流密度的变化曲线,由动态曲线可知:随着电流密度的升高,温度和热通量的整体变化趋势都是在增大,但是温度的阶跃变化会更明显;在电流密度为50mA·cm-2时,温度和电流密度出现了相同的变化趋势,两者都是一个小幅的降低然后回升,但是温度变化的拐点要迟于热通量变化的拐点,延迟时间大约为1min,这是因为膜电极表面电化学反应最直接影响的是热流大小,随着热量的生成、传递和耗散,最终表现为温度的变化。前期的实验中发现,当电流密度的数值大于一定值后,膜电极表面的温度会有一个相对稳定的输出,而热通量则出现持续的升高,这说明随着电流密度的升高,膜电极组件上水的生成量增多,其热导率降低。这也能解释为什么当电池停止放电时,电池内部的热流值要大于初始时电池内部的热流值。另一方面,热导率的降低会影响电池内部热量的传输,这种影响会使电池内部有较高的温度表现,对于被动式自呼吸燃料电池而言,这种影响是反而是有利的。

图8 温度和热通量随电流密度瞬态变化的同步测量曲线Fig.8 Simultaneous measurement curves of temperature and heat flux

3 结 论

本文基于自制的微型薄膜传感器,将其布置于被动式直接甲醇燃料电池的阴极集流板上,实现了电池内部温度和热通量的同步在线测量,实验主要得到以下结论。

(1)加入传感器增大了电池的内电阻,电池整体性能略有下降。

(2)薄膜传感器可以测量膜电极表面温度的瞬态变化,放电的电流越大,温度越高。

(3)由于膜电极热导率的变化以及甲醇窜流的影响,热通量呈现持续变化的趋势。

(4)温度的动态响应要迟于热流的动态响应,并且随着电流密度的升高,膜电极组件的热导率也逐渐降低。

[1] Wang Cheng (王 诚),Mao Zongqiang (毛 宗 强),Chen Ronghua(陈 荣 华 ),Xie Xiaofeng (谢 晓 峰 ).Current research status of small fuel cells and its application analysis[J].ProgressinChemistry,2006,18 (1):30-35.

[2] Qiao H,Kunimatsu M,Okada T.Pt catalyst configuration by a new plating process for a micro tubular DMFC cathode[J].JournalofPowerSources,2005,139 (1/2):30-34

[3] Chen R,Zhao T S.A novel electrode architecture for passive direct methanol fuel cells [J].Electrochemistry Commu-nications,2007,9 (4):718-724.

[4] Liu J G,Zhao T S,Chen R,Wong C W.The effect of methanol concentration on the performance of a passive DMFC [J].ElectrochemistryCommunications,2005,7(3):288-294.

[5] Tsujiguchi T,Abdelkareem M A,Kudo T,Nakagawa N,Shimizu T,Matsuda M.Development of a passive direct methanol fuel cell stack for high methanol concentration[J].JournalofPowerSources,2010,195 (18):5975-5979.

[6] Guo H,Wang M H,Ye F,Ma C F.Experimental study of temperature distribution on anodic surface of MEA inside a PEMFC with parallel channels flow bed [J].International JournalofHydrogenEnergy,2012,37 (17):11316-13155.

[7] Wang M H,Guo H,Ma C F.Temperature distribution on the MEA surface of a PEMFC with serpentine channel flow bed [J].JournalofPowerSources,2006,157 (1):181-187.

[8] He S H,Mench M,Srinivas T.Thin film temperature sensor for real-time measurement of electrolyte temperature in a polymer electrolyte fuel cell [J].SensorSandActuators,2006,125 (2):170-177.

[9] Lee C Y,Lin C H.A novel integration approach for combining the micro thermal sensor and stainless steel foil as gas diffusion layer in micro fuel cell [J].RenewableEnergy,2010,35 (4):759-762.

[10] Lee C Y,Lee S J,Hu Y C,Shih W P,Fan W Y,Chuang C W.Real time monitoring of temperature of a micro proton exchange membrane fuel cell[J].Sensors,2009,9 (3):1423-1432.

[11] Lee C Y,Weng F B,Cheng C H,Shiu H R,Jung S P,Chang W C,Chan P C,Chen W T,Lee C J.Use of flexible micro-temperature sensor to determine temperatureinsituand to simulate a proton exchange membrane fuel cell[J].JournalofPowerSources,2011,196 (1):228-234.

[12] Dong Q,He S,Mench M M.Dynamic response of current,species,and temperature of PEFCs//Proceedings of the 206th Meeting of the Electrochemical Society,Proton Conducting Membrane Fuel Cells IV [C].Honolulu,HI,USA,2004.

[13] Cao Taofeng (曹涛锋),Lin Hong (林鸿),Tao Wenquan(陶 文 铨).Synchronous measurement of temperature and current density distribution of PEMFC [J].CIESCJournal(化工学报),2011,62 (S1):174-178.

[14] Hakenjos A,Muenter H,Wittstadt U,Hebling C.A PEM fuel cell for combined measurement of current and temperature distribution,and fow feld fooding [J].Journal ofPowerSources,2004,131 (1/2):213-216.

[15] Lee C Y,Fan W Y,Chang C P.A novel method forin-situmonitoring of local voltage,temperature and humidity distributions in fuel cells using flexible multi-functional micro sensors [J].Sensors,2011,11 (2):1418-1432.

[16] Lee C Y,Hsien W J,Wu G W.Embedded fexible microsensors in MEA for measuring temperature and humidity in a micro-fuel cell [J].JournalofPowerSources,2008,181(2):237-243.

[17] Lee C Y,Wu G W,Hsieh C L.Insitudiagnosis of micrometallic proton exchange membrane fuel cells using microsensors[J].JournalofPowerSources,2007,172(1):363-367.

[18] Zhao T S,Chen R,Yang W W,Xu C.Small direct methanol fuel cells with passive supply of reactants [J].Journalof PowerSources,2009,191 (2):185-202.

[19] Jiang Junying (蒋 均 颖 ).Experimental study of thin film sensors for measuring temperature and heat flux inside fuel cells[D].Beijing:Beijing University of Technology.2012.

[20] Xiao Youwen (肖友文),Xie Guijiu (谢贵久),He Feng(何峰),Zhang Jianguo (张建 国),Yuan Yunhua (袁云华),Song Zuyin (宋祖殷).The research of heat flux sensor under high temperature environment [J].Microprocessors,2012,(5):1-3.

[21] Christopher S C,Gustave C F,Hemanshu D B.Steady state and frequency response of a thin film heat flux gauge [J].JournalofSpacecraftandRockets,1997,34 (6):792-798.

[22] Wu S,Ye F,Guo H,Ma C F.Static and dynamic response of a Cu-Ni thin film heat flux sensor [J].Advanced MaterialsResearch,2014,960/961:304-307.

[23] Lin H,Cao T F,Chen L,He Y L,Tao W Q.Insitumeasurement of temperature distribution within a single polymer electrolyte membrance fuel cell [J].International JournalofHydrogenEnergy,2012,37 (16):11871-11886.

[24] Lee S K,Ito K,Ohshima T,Noda S,Sasaki K.Insitumeasurement of temperature distribution across a proton exchange membrane fuel cell [J].Electrochemicaland Solid-StateLetters,2009,12 (9):B126-B130.

[25] Thomas A,Maranzana G,Didierjean S,Dillet J,Lottin O.Heat fuxes and electrodes temperature in a proton exchange membrane fuel cell [J].MechanicsIndustry,2012,13 (4):255-260