乙炔氢氯化无汞催化剂研发进展及前景分析

2015-06-15陈万银郑伟玲

陈万银,郑伟玲

(新疆兵团现代绿色氯碱化工工程研究中心有限公司,新疆 石河子832000)

1 研究的背景及意义

2013 年10 月,国际公约《水俣公约》在日本签署,公约针对电石法PVC 行业提出了6 个方面的要求:(1)到2020 年,电石法PVC 单位产品的汞使用量比2010 年下降50%;(2)要采取措施减少对原生汞矿的依赖;(3)控制汞的排放和释放;(4)支持无汞催化剂和工艺的研发;(5)在缔约方大会已证实的基于现有工艺的无汞催化剂在全球范围内均可获取,且在技术和经济可行5 年之后,不允许使用汞;(6)向缔约方大会报告替代技术进展情况和淘汰汞使用所作出的努力。

中国电石PVC 产业正面临着汞环境污染的巨大压力,降低汞消耗和汞污染是关系到PVC 行业发展的迫切任务,也是实现PVC 行业可持续健康发展的关键环节。乙炔氢氯化无汞催化剂的研发是解决电石法PVC 行业汞污染、实现行业可持续健康发展的直接途径。

2 国内外研究情况

20 世纪90 年代,南开大学陈荣悌课题组在国内首先提出以活性炭为载体,氯化亚锡为主活性组分,催化效能较好,但锡流失的问题未能得到解决[1]。北京化工大学李群生等在2007 年公开了一种无汞催化剂,该催化剂以IIIB 族元素为主活性组分,辅以氧化铈、氧化镧等稀土金属化合物,利用浸渍法负载在硅胶或活性炭上。该反应在实验室条件下乙炔转化率达到90%,氯乙烯收率达到30%[2]。

2014 年,大连化物所潘秀莲研究团队提出通过精确控制碳化硅材料的处理过程,在其界面制造纳米碳结构,采用氨化等方法实现氮原子在碳结构中的原位掺杂。 在碳化硅表面形成类石墨烯材料(SiC@N-C),该材料可以用于催化乙炔氢氯化。在类似工业乙炔空速下,该材料的乙炔单程转化率达到80%,选择性达到98%,在150 h 显示较好的稳定性。

英国Graham.J.Hutchings 课题组是国外最早进行贵金属催化乙炔氢氯化反应研究的团队。1985年,Hutchings 教授为了使催化剂的活性与金属键参数的关联更具有预测性,采用在200℃,C2H2∶HCl=1∶1.03,空速150 h-1下的评选条件,将催化剂(金属氯化物/活性炭)的氢氯化活性与金属的标准电极电势相关联[3]。关联图表明,金属电极电势越高,则催化活性越高。自1988 年至2013 年,hutchings 课题组在以AuCl3为主活性组分、活性炭为载体的无汞催化剂方面进行了大量的研究,涉及催化剂的反应条件、贵金属组分的催化反应机理、催化剂再生方法等等[4-7]。

3 研究开发

3.1 非贵金属无汞催化剂的研究与开发

经过对大多数非贵金属化合物都做的活性及寿命的筛选,和氯化汞催化剂相比,非贵金属无汞催化剂普遍存在活性低或寿命较短的缺点。

3.1.1 流化床非贵金属无汞催化剂的研发

从非贵金属固定床催化剂研究来看,催化剂的寿命短是一个主要问题,其失活原因主要为积碳导致载体孔道堵塞,影响了内扩散,原料气体无法到达反应活性中心。与固定床反应器相比,流化床反应器刚好方便烧积碳,进行催化剂再生。同时具有以下优点:可以实现固体物料的连续输入和输出;流体和颗粒的运动使床层具有良好的传热性能,床层内部温度均匀,易于控制,特别适用于强放热反应;便于进行催化剂的连续再生和循环操作,适于失活速率快的催化剂。

为适应流化床的运行,选择强度较好的二氧化硅作为催化剂的载体,而在活性组分的选择上,通过对大量的非贵金属组分进行筛选,最终Cu-Bi-PO4的配方成为最优选的配方。

根据实验室研究的情况,新疆兵团绿色氯碱化工工程研究中心设计搭建了一套连续反应再生的无汞流化床公斤级装置,见图1,并在此装置上对Cu-Bi-PO4催化剂进行了700 h 的长周期实验。实验结果表明,转化率在300 h 内较稳定,随后开始逐渐下降,400 h 后添加了一次新鲜催化剂,至750 h 流化床操作停止。

图1 连续反应再生无汞流化床公斤级装置

通过试验分析,Cu-Bi-PO4催化剂存在2 种失活:一是反应过程中由于积炭覆盖了催化剂的活性中心引起的失活;二是多次反应再生后的催化剂由于活性组分流失引起的失活。对此,该项目组通过烧炭再生的方法恢复催化剂活性。但根据烧炭结果,经过多次反应再生后催化剂活性不能完全恢复。AAS检测结果表明,活性组分流失比较严重,Bi 流失是造成失活的主要原因。基于此进行了再生工艺改进,由原来的空气烧炭再生改进为空气-水再生,改进后的工艺可以延缓活性组分的流失,但是活性组份的流失仍然较为严重。即烧炭再生解决了积炭失活的问题,高温再生带来的活性组分流失导致的催化剂失活是不可逆的。

如何抑制或者恢复催化剂中Bi 的含量在较高水平,目前仍然是一个很难解决的问题。

3.2 贵金属无汞催化剂的研究与开发

贵金属催化体系一直是国内外无汞催化剂研发的热门方向。近年来,国内相关科研工作者都将贵金属催化剂作为无汞研发的重要方向,并在实验室取得较好的进展。

3.2.1 贵金属催化剂自主研发的思路。

通过对文献的调研与分析,在通过对其他贵金属组分进行筛选之后,课题组最终选择AuCl3作为贵金属催化剂的主要活性组分,活性炭为载体,进行无汞催化剂的更进一步研究。同时,通过微反试验和单管实验平台,对催化剂的评价条件、实验基准、催化体系以及制备方法的初步确定进行了研究,随后继续对催化剂的载体以及载体处理方法进行了筛选和系统性的研究,在选择了合适型号的载体以及载体处理方法之后,在贵金属活性组分基础上,辅以其他非贵金属作为复配组分,由一元、二元、三元逐步推进,并开展正交实验,考察各活性组分的作用,探讨催化剂的反应机理,并对催化剂的失活机理、反应动力学等进行了深入研究,针对催化剂的失活原因逐步对催化剂进行改进,最终形成一套包括载体、载体处理方法、制备方法、反应条件的最优配方无汞贵金属催化剂。

3.2.2 贵金属无汞催化剂最优配方

自主研发贵金属无汞催化剂最优配方的关键环节如下。

(1)制备方法的确定包括对浸渍法(等体积浸渍、过量浸渍)、沉淀法、微乳液法、共混法、凝胶法等制备方法进行筛选,确立适合贵金属无汞催化剂的最优方法。

(2)催化剂的载体为活性炭,对不同种类的活性炭进行筛选,包括椰壳炭、煤质炭、木质炭、竹炭等,对不同活性炭类型的技术指标进行筛选,包括载体的强度,比表面积(总比表面积中大孔和微孔所占比例),表面酸碱性,内部孔结构等。催化剂载体还包括对载体进行不同的酸或碱进行预处理,以期在载体表面形成催化剂所需要的官能团。最终选择适合无汞催化剂的活性炭载体及载体处理方法。

(3)配方组分包括对除AuCl3其他复配组分的选择,含二元及三元组分。

(4)反应条件的确定包括对催化剂最佳反应温度的研究与验证,对原料气杂质影响的研究。

原料气中加入氧气对催化剂性能的影响,见图2。

图2 氧气对催化剂性能的影响曲线图

从上图2 可以看出,反应时O2的通入大大降低了贵金属催化剂的催化活性,通入不同量的O2(8%或16%),均造成催化剂的迅速失活。根据实验结果,贵金属催化剂工业运行时需避免催化剂与氧气或空气接触,尤其是高温下的接触。

3.2.3 贵金属催化剂评价数据

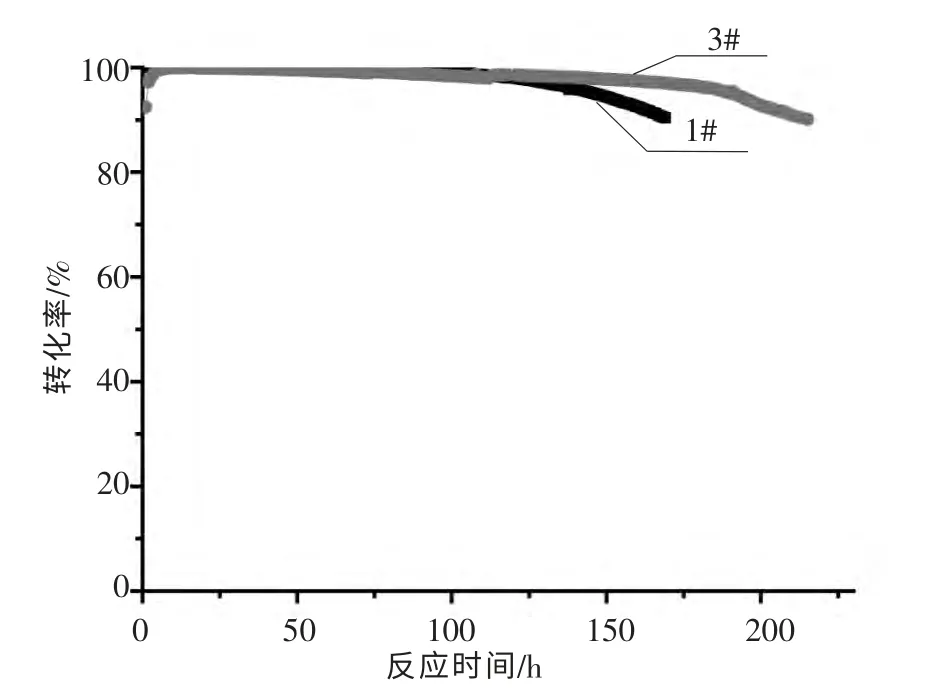

(1)催化剂的微型反应器评价数据(见图3)

图3 催化剂的微型反应器评价数据图

从图3 可以看出,在苛刻的高温高空速的评价条件下,3#最优配方贵金属催化剂的综合性能远优于2#单一贵金属催化剂,其缩短了单一贵金属催化剂的诱导期,大大提高了单一贵金属催化剂的催化活性,使贵金属催化剂的综合性能得到较大的提升。

1#催化剂为实验室的工业低汞 (成熟配方)催化剂,该实验室研究开发的3#最优配方贵金属催化剂在高温高空速的评价条件下,其转化率优于工业低汞催化剂,催化剂的失活速率相当。

(2)低空速、长周期评价数据

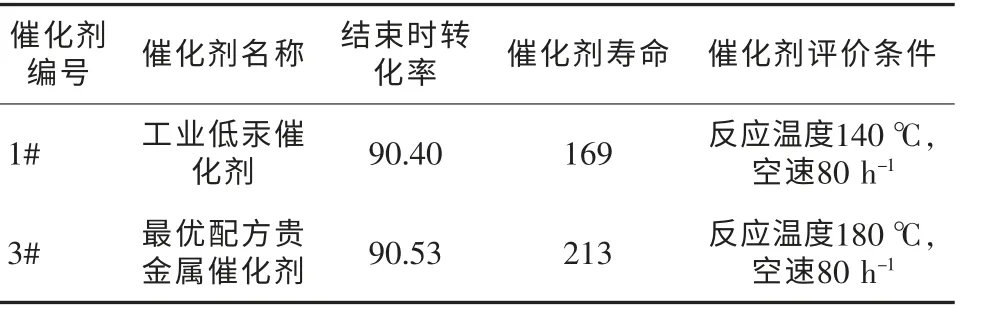

将1#工业低汞催化剂及3#最优配方贵金属催化剂在完全模拟工业转化器的长径比的反应装置进行长周期寿命评价,考察催化剂的综合性能。催化剂的评价数据图和数据表分别见图4 和表1。

图4 催化剂低空速、长周期评价数据图

从图4 和表1 可以看出,1#工业低汞催化剂初始的转化率一直都比较高,并维持了约120 h 后,催化剂呈现加速失活的趋势, 最终催化剂的转化率90%以上维持了169 h;而3#最优贵金属催化剂初始转化率也达到了100%,但催化剂的转化率呈现逐步下跌的趋势,待反应了180 h 以后,催化剂转化率才呈现较大程度的下跌, 最终催化剂的转化率90%以上维持了213 h。因此,从本次实验数据初步判断,改良的贵金属催化剂的综合性能可以达到工业低汞催化剂的效果。

表1 催化剂低空速、长周期评价数据表

(3)单管侧线评价数据

实验室研发得到的最优配方贵金属催化剂,进行单管侧线工业条件下评价,得到更加科学的实验数据。除自主研发的催化剂外,对各合作单位研发的无汞催化剂也进行了单管侧线评价。按照各自的不同配方在实验室制作单管用公斤级催化剂并进行填装,催化剂填装量5.5 ~6.0 L。

a.合作单位(甲)单管催化剂运行数据,见图5;

b.合作单位(乙)单管催化剂运行数据,见图6;

c.自主研发最优配方单管催化剂运行数据,见图7。

运行过程中对产物中除氯化氢、乙炔及氯乙烯外其他组分进行进一步分析,结果见表2。

自主研发最优配方催化剂选择性良好,副产物中只有极少量的1,1-二氯乙烷和三氯乙烯,选择性在99%以上。

从以上单管侧线催化剂运行图中可以看出,氯碱中心自主研发的3#最优配方贵金属催化剂在工业原料气、乙炔空速40 h-1的条件下,催化剂的短期平均转化率在85%以上运行了近8 000 h(7 870 h),选择性达到99%。

根据单管运行情况来看,从技术角度该贵金属无汞催化剂具有一定的工业化前景,是否具有竞争优势,能否被工业化所接受,要待单管和中试实验运行结束后,对整个周期进行核算才能得出结论。

4 结语

图5 合作单位(甲)单管催化剂单管催化剂运行数据(乙炔空速30 h-1)

图6 与合作单位(乙)单管催化剂运行数据图(乙炔空速30 h-1)

图7 自主研发最优配方催化剂运行图(乙炔空速40 h-1)

表2 产物分析表

对公司和无汞研发与应用团队而言,接下来的工作主要包括:(1)进一步延长催化剂的使用寿命,提高单位质量催化剂的PVC 产量;(2)进一步对催化剂的载体进行筛选,以期得到更加廉价而性能能够保证的催化剂载体,降低催化剂的成本;(3)进一步验证贵金属回收循环利用的可行性,为催化剂的最终工业应用打下基础;(4)在催化剂的使用条件上做进一步的摸索,例如原料气的净化、催化剂的操作条件优化等,使催化剂的性能得到最好的发挥;(5)在合适的时机进行无汞催化剂的中试试验,以得到更加科学、更加接近工业化的无汞催化剂运行实验数据,同时对工业化运行条件进行最终的优化与确认。

无汞催化剂的工业应用,不仅仅关系到企业发展,更关系到整个电石法PVC 行业的可持续发展,对行业具有重要的影响。希望国家相关部门鼓励和引导更多的企业参与到无汞催化剂的开发与应用中来,壮大行业无汞催化剂开发与应用的整体实力,更快更好地推动无汞项目在行业内的实施,为无汞催化剂在行业内的最终工业化做出贡献。

[1]邓国才,吴本湘,陈荣悌.乙炔法合成氯乙烯固相非汞催化剂的研制.聚氯乙烯,1994,(6):5-8.

[2]李群生.一种乙炔氢氯化制氯乙烯催化剂及其制备方法.CN,200610000637.6A[P].2006-1-10.

[3]Graham.J.Hutchings.Vapor Phase l-lydrochlorination of Acetylene:Correlation of Catalytic Activity of Supported Metal Chloride Catalysts.Journal of Catalysis,1985,96(1),292-295.

[4]Bongani Nkosi,Neil.J.Coville,Graham.J.Hutchings.Hydrochlorination of Acetylene Using Gold Catalysts:A Study of Catalyst Deactivation.Journal of Catalysis 128,366-377(1991).

[5]Marco Conte, Albert F.Carley, Clare Heirene, Graham.J.Hutchings,et,al.Hydrochlorination of acetylene using carbon-supported gold catalysts:a study of catalyst reactivation.Journal of Catalysis,2007,250,231-239.

[6]Marco Conte,Albert F.Carley,Graham J.Hutchings.Reactivation of a carbon-supported gold catalyst for the hydrochlorination of acetylene.Catal Lett(2008)124:165-167.

[7]Marco Conte,*Catherine J.Davies,a David J.Morgan,a Thomas E.Davies,a Albert F.Carley,a Peter Johnstonb and Graham J.Hutchings*a.Modifications of the metal and support during the deactivation and regeneration of Au/C catalysts for the hydrochlorination of acetylene.Catalysis Science&Technology,2013,3(1),128-134.