多传感器信息融合的放煤过程参数化研究

2015-06-15宋庆军肖兴明姜海燕

宋庆军 肖兴明 姜海燕 马 驰

(中国矿业大学机电学院1,江苏 徐州 221008;山东科技大学2,山东 泰安 271019)

多传感器信息融合的放煤过程参数化研究

宋庆军1,2肖兴明1姜海燕2马 驰1

(中国矿业大学机电学院1,江苏 徐州 221008;山东科技大学2,山东 泰安 271019)

为了解决综采放顶煤过程的煤矸识别问题,避免过放和欠放情况的发生,将多传感器信息融合技术应用于参数化模型的建立。计算分析了各阶IMF分量的总能量、EMD能量熵和峭度,进而发现它们与煤矸含量的关系,确定了合理的特征参数。建立了基于规则的知识库形式的产生式数据融合算法,完成了煤矸的分类识别。将方法应用到放顶煤煤矸界面识别的试验中,取得了良好的识别效果,验证了所提出方法的有效性。

放顶煤工作面 参数化 多传感器 信息融合 煤矸识别 特征提取

Feature extraction

0 引言

综采放顶煤工作面开采放煤过程是一个复杂的、多干扰的非线性系统。在放煤过程中,可以分为落煤、煤矸石混放、放矸[1]三个阶段。在我国,很多放顶煤综采工作面现场,常常是井下操作工通过视觉和听觉来判断煤与矸石的混合比例程度,从而决定是否关闭放顶煤窗。由于采煤工作面灰尘大、环境恶劣、劳动强度大、安全隐患多,仅仅依靠单纯的人工目测和耳听很难准确地判断顶煤放落的程度,不可避免地导致放煤过程的过放和欠放。基于以上原因,本文进行了综放工作面放煤过程的多传感器信息融合及参数化研究,利用传感器、计算机、现代信号处理与分析等多种技术解决了放煤的参数化控制。

通过多传感器信息融合技术所获得的新信息是任何单一传感器所无法获得的[2]。多传感器信息融合原理主要包括:多个不同类型的传感器收集被控目标的信息;提取传感器输出信息的特征矢量;对特征矢量进行模式识别处理及分类;利用融合算法获得被控对象的一致性解释或描述[3]。

1 放煤过程的信息融合结构模型

1.1 信息融合的结构模型建立

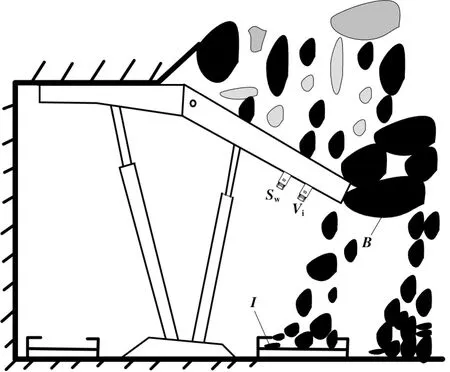

图1为系统信息融合结构模型。

图1 信息融合的结构模型

图1中:Vi为振动传感器,采集下落的煤矸对支架尾梁产生的振动信号;Sw为声波传感器,采集煤矸与支架尾梁产生的撞击声信号。传感器获得的数据通过研华PCI1716信息采集卡,将其传送到计算机。

当放煤窗打开时,破碎的顶煤从放煤窗口下落到后部刮板输送机。在放煤过程,井下操作工利用耳朵和眼睛等感官判断放煤、矸石和煤矸混合这三个阶段。本文借鉴人在识别这一过程中通过各种感官获得各类信源信息,经融合后,实现判断与决策的特性[4],采用振动传感器、声波传感器完成放煤过程的信息采集,利用多传感器信息融合技术来识别放煤过程。

1.2 信息提取及参数化

设ζ为煤矸混放比例关系值,定义ζ为:

(1)

式中:ng为放煤时的含矸量;nc为放煤时的含煤量。

ζ为从0到1变化的参数值,反映了在放煤过程煤与矸石的比例关系。当全部为煤炭时,ζ=0,记为ζc,当全部为矸石时,ζ=1,记为ζg。在煤矸混放阶段,需要辨识煤矸混放比例的临界点ζs,即当超过ζs时,关闭放煤窗口。

一般来讲,在放煤过程中,为了能尽可能多放煤,往往见矸1/3时就停止放煤[5],即ζs=0.33。然而在实际放煤过程中,还没有一种传感器来检测ζ,因而我们引入了振动和声波两个传感器,通过多传感的数据信息融合来间接反映参数ζ。

2 多传感器信息融合参数化算法

2.1 特征的提取

特征提取就是寻找能有效地反映信号的指标,以进一步对信号进行识别和分类。采集的数据中含有直流分量和趋势项,需经零值化处理和消除趋势项信号的预处理才能更好了解数据统计特性。

经验模态分解(empirical model decomposition,EMD)是一种非线性、非平稳的信号分析处理方法[6-7],信号经EMD分解后包含了信号的重要特征,数据量小,因而较适合于信号的识别。对预处理后信号进行经验模态分解,得到各阶内禀模态函数(intrinsic mode functions,IMF),提取IMF的能量E、峭度β和能量熵EE。

由于EMD分量分别包含了不同的频率成分,则E={E1,E2, …,En},形成了液压支架振动信号能量在频率域的一种划分,相应的EMD能量熵定义为[8]:

(2)

式中:pi为第i个IMF分量的能量占整个信号能量的百分比,即pi=Ei/E。分布越均匀,HE值越大,反之就越小。

EMD能量熵能对给定信号进行相关性的描述。当下落的是煤炭时,能量熵基本维持在一个水平;当煤矸混放时,能量熵产生较大的变化。

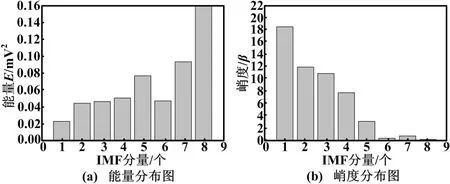

河南赵家寨煤矿12202放顶煤工作面在ζ=ζc条件下Sw信号前8个IMF分量的能量分布和峭度分布如图2所示。

图2 ζ=ζc IMF分量分布

图2中,IMF分量的总能量E为0.539 2,能量熵EE为1.801 9。

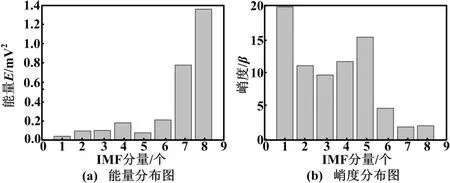

在ζ=ζg条件下,Sw信号前8个IMF分量的能量分布和峭度分布如图3所示。

图3 ζ=ζg IMF分量分布

图3中,IMF分量的总能量E为1.775 8,能量熵EE为1.763 4。

当ζ取ζs时,能量熵突然由1.801 9(ζ=ζc)减小到1.519 8。随着矸石含量的增加,能量熵又开始增加。这是因为顶煤均匀下落对液压支架的冲击作用比较均匀,能量熵偏大。当混有矸石时,冲击力有了突变,信号在时间轴分布不均匀,因此能量熵偏小。当矸石的含量越来越大时,对支架的冲击力又比较均匀,因此,能量熵又逐渐增加。可见,能量熵的变化是非递增或递减,故只能判断是顶煤下放还是煤矸混放,不能识别煤矸的比例。而总能量E是从0.539 2逐渐增加1.775 8,因此,能完成煤矸混放参数ζ的特征参数识别。峭度是归一化的4阶中心矩,对幅值变化最为敏感,有利于探测信号中的突变或奇异特征。计算上述信号的前8个IMF分量的峭度总和β分别为:当ζ=ζc时,β=50.308 1;当ζ=ζs时,β=66.057 7;当ζ=ζg时,β=76.177 1。可见,随着含矸量的增加,β也逐渐增加,其可以做为识别ζ的特征参数。故选择信号的IMF总能量E和总峭度β做为特征参数。

2.2 多传感器的信息融合算法

利用放煤过程中,煤和矸石对支架尾梁的振动信号及声波信号进行多信息融合特征提取,联合属性判决,找出需要关闭放顶煤窗口的合理含矸率及堵煤、卡煤故障。系统的多传感器数据融合算法采用基于规则的知识库形式的产生式系统[9]。放顶煤过程参数化模型如图4所示。

图4 放顶煤过程参数化模型

输入参数除了Vi和Sw外,还有一个放煤窗或放煤插板打开(或关闭)的过程量O,O为1表示放煤过程,O为0表示停止放煤过程。

n为放煤窗数。在放煤中,除了根据放煤椭圆理论,按照一定的步距来放煤外,为了提高放煤效率,放煤窗口数一般要多于一个。该值是与O相关的参数,可以通过式(2)获得。

(3)

I为后部输送机的运行电流。放煤过程中,由于瞬间涌煤或卡煤等,造成后部输送机运输载荷不平稳,因此利用该参数来调节放煤窗口数。

Sy为是否停止放煤的状态参数,1表示停止放煤,0表示持续放煤。Cy为是否破碎顶煤的状态参数,1表示需要破碎顶煤,0表示不需要破碎顶煤。

另外还有一个堵煤故障诊断量B,由于煤炭受压破碎不均匀,大块煤矸容易产生堵煤,称为堵煤故障。B为1表示发生堵煤故障,B为0表示放煤正常。

多传感器数据融合算法采用产生式系统,其知识表示是基于规则的表示形式[9],它的一般表示形式为:

If(前提1)o(前提2)……Then(结论)。

规则的前提可以是单一参数或多个参数,规则的结论是系统的输出信号,规则中“o”表示各前提间的逻辑关系。

状态参数Cy为参数B和O的共同条件下的结果,其逻辑推理表述为:

IfB=1andO=1then

Cy=1

else

Cy=0

endif

状态参数Sy是O、ζ及I条件下的逻辑推理结果。影响Sy的核心参数为ζ。当ζ达到要关闭放煤窗的ζs时,表示矸石已经到达了较大的上限,需要关闭放煤窗口。后部输送机电流参数I大于某一特定值时,表示该输送机超载运行,现场生产中一般取额定电流Ir的1.1倍。当较长时间超过Ir时,后部运输机的电控系统报警,并停止运行。Sy用逻辑推理描述为:

IfO= 1and(I≥1.1*Irorζ≥ζs)then

Sy=1;

else

Sy=0;

endif

较大的n值可以提高放煤效率,却容易造成瞬间涌煤,压死后部输送机;过低则放煤生产效率降低,不能发挥自动化的优势。在电液控制放煤系统中,放煤窗口数一般为2~4个。它的大小与电流I有关,其逻辑推理描述为:

Ifn>=2andI>=1.1*Irthen

n=n-1;

elseifI<=0.35*Ir

thenn=n+1;

endif

endif

当出现堵煤、卡煤故障时,因为信号分布比较均匀,所以总峭度β突然降低,故可用来识别堵煤故障信号B。设堵煤故障时总峭度为β0,则参数B的逻辑表达式为:

IfO=1andβ<=β0then

B=1;

else

B=0;

endif

3 结果分析

信息融合技术涉及信息处理、模式识别和推理决策三个过程[10],本系统的信息融合原理如图5所示。

图5 信息融合的原理框图

数据来自于河南赵家寨煤12202放顶煤工作面,采样频率为5 120 Hz,采样点数为2 048个。数据包含

4类信号,即煤矸比例1∶0、煤矸比例5∶1、煤矸比例3∶1、煤矸比例0∶1,且标记为1、2、3、4类。如果标示为1,则期望ζ为[1,0,0,0,0];如果标示为2,则期望ζ为[0,1,0,0,0]。依次类推,如果出现堵煤、卡煤故障,则ζ为[0,0,0,0,1]。

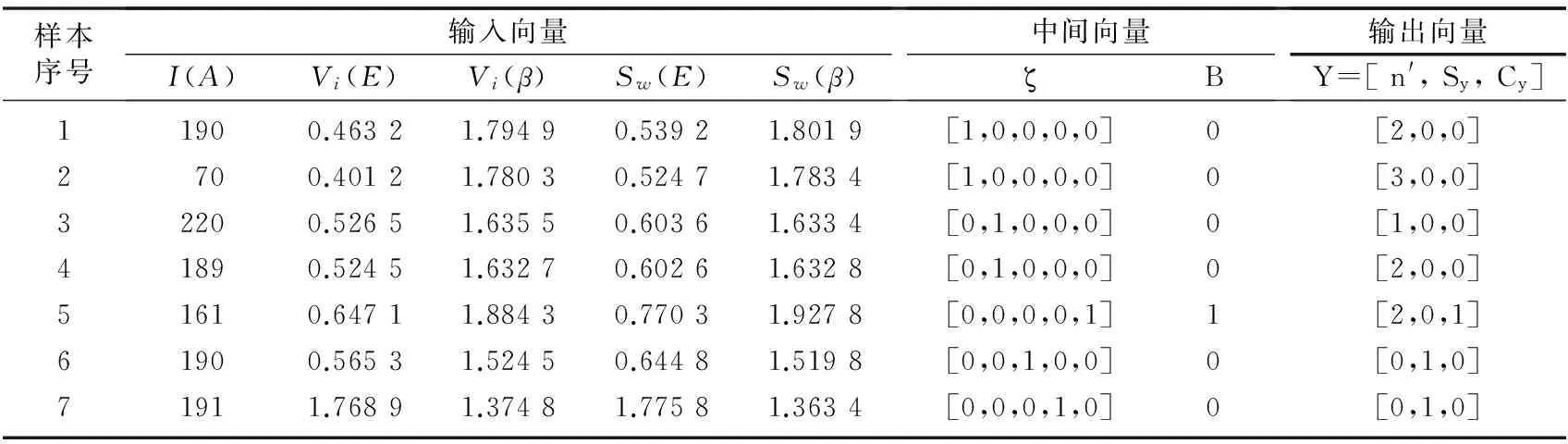

分别取50个样本(40个训练样本,10个测试样本),共200个样本,每个样本含有5个特征量,构成200×5的数据库,用于识别分析。为了防止结果的偶然性,测试样本和训练样本均从总体样本中随机抽取。由于篇幅原因,只列举放煤过程(O=1)、初始放煤窗n=2的一小部分测试样本的识别结果,如表1所示。

表1 测试样本的识别结果

利用上述特征提取算法及产生式多传感器数据融合算法得到,1类信号识别率为100%;二类信号识别率为96%;3类信号识别率为94%;4类信号识别率为100%;平均识别率为97.5%。如果单用振动或声波信号。4类信号的平均识别率为87.4%或89.76%。可见,多传感器信息融合技术能提高识别率。

4 结束语

通过对4类信号的EMD分解,将非线性、非平稳的煤矸信号分解为有限个IMF分量。计算各IMF分量的能量、峭度和能量熵,发现随着含矸量的增加,总能量和总峭度均有递增的规律,可为作煤矸识别的特征参数。能量熵是非递增或递减的,不能为作煤矸识别的特征参数。

试验结果表明,该多传感信息融合的参数化模型能实现放顶煤过程的自动化控制及堵煤、卡煤故障诊断,平均识别率为97.5%,比单一传感器的识别率高,具有精度高的优点。

[1] 王保平.放顶煤过程中煤矸界面自动识别研究[D].济南:山东大学,2012.

[2] 刘勇,张民,刘西秀.Elman神经网络多传感器融合技术的研究与应用[J].自动化仪表,2012,33(1):66-7.

[3] 缪燕子.多传感器信息融合理论及在矿井瓦斯突出预警系统中的应用研究[D].徐州:中国矿业大学,2009.

[4] 王凤朝,黄树采,韩朝超.多传感器信息融合及其新技术研究[J].航空计算技术,2009,39(1):102-106.

[5] 黄炳香,刘长友,程庆迎.低位综放开采顶煤放出率与含矸率的关系[J].煤炭学报,2007,32(8):789-793.

[6] 刘伟.综放工作面煤矸界面识别理论与方法研究[D].徐州:中国矿业大学,2011.

[7] 张艳丽,张守祥.基于Hilbert-Huang变换的煤矸声波信号分析[J].煤炭学报,2010,35(1):165-168.

[8] 刘亚琼,王铁,张瑞亮,等.基于EEMD能量熵的齿轮接触疲劳试验点蚀分析[J].机械强度,2014,36(3):363-367.

[9] 谈理,龚德利.参数化控制系统的研制[J].自动化仪表,2005,26(5):20-22.

[10]谈理,刘谨,梅丽婷.参数化控制系统中推理机的研制[J].机械科学与技术,2006,25(4):430-433.

Study on the Parameterization of Top Coal Caving by Applying Multi-sensor Information Fusion

To solve the issue of gangue identification in fully-mechanized top coal caving process, and avoid the over caving and under caving, the multi-sensor information confusion technology has been used in establishing the parameterization model. The total energy of each IMF component,the EMD energy entropy and kurtosis are calculated and analyzed, thus the relationship among them and content of gangue is found out, and reasonable characteristic parameters are determined. The generative data fusion algorithm is established based on knowledge base in the form of rules, to accomplish the classification and identification of gangue. Applied in the test of top coal caving gangue interface identification, excellent effect is obtained, the effectiveness of the method proposed is verified.

Top-coal caving working surface Parameterization Multi-sensor Information fusion Coal gangue recognition

泰安市科技计划基金资助项目(编号:201430774)。

宋庆军(1976-),男,现为中国矿业大学机械电子工程专业在读博士研究生,讲师;主要从事机械电子、智能控制等方面的教学与研究工作。

TP391

A

10.16086/j.cnki.issn1000-0380.201505006

修改稿收到日期:2014-12-28。