底盘冲压件成形工艺分析及模具结构设计*

2015-06-14赵峰

□赵峰

陕西国防工业职业技术学院 西安 710300

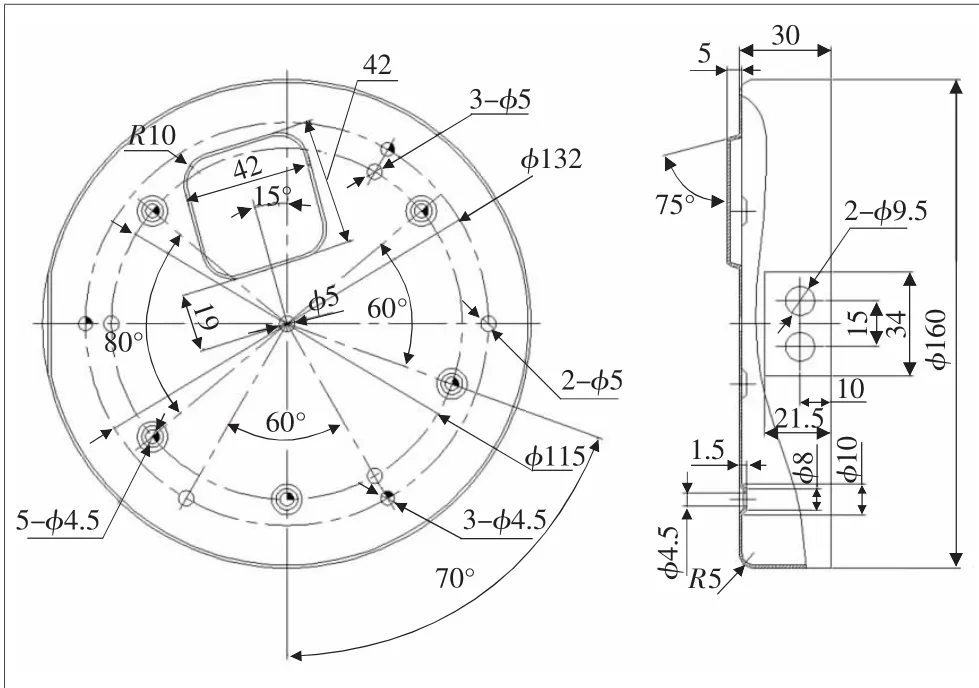

1 冲压件产品图及设计要求

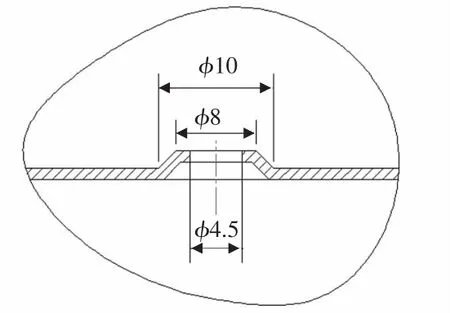

冲压件零件图如图1所示。

2 工艺方案分析

由图1可知,该零件的成形包括:落料、拉伸、胀形、冲孔、压平6道工序,在各工序的总体安排上,依据冲压工艺可确定为:先落料,再进行成形工序(拉伸、胀形),最后切边、压平、冲底孔和冲侧孔,以保证孔的精度要求。

2.1 工序数的确定

2.1.1 圆筒形状一次拉伸成形的判定

(1)修边余量的确定。工件的相对高度:h/d=29.5/159=0.186(由零件图可知,材料厚度t=1mm,故计算时按中心线尺寸计算),由计算可知,该零件的相对高度较小,原则上可不用切边工序,但考虑到坯料公差,为了保证零件的成形质量,故选取1.5mm的修边余量。

▲图1 冲压件零件图

产品材料:08F钢,材料厚度:t=1mm。

技术要求:①落料毛刺小于0.1mm,成形后平整光滑;

②表面抛光处理;

③未注圆角为R0.5mm。

(2)坯料直径计算:

(3)判断能否一次拉成。零件的相对高度由以上计算可得:h/d=0.186,坯料的相对厚度t/D=1/208.5=0.479%,可得一次拉伸成形的条件为 [H/D]=0.62~0.5,显然 h/d﹤[H/D],故圆筒形件可一次拉伸成形。

2.1.2 一次起伏成形的判定

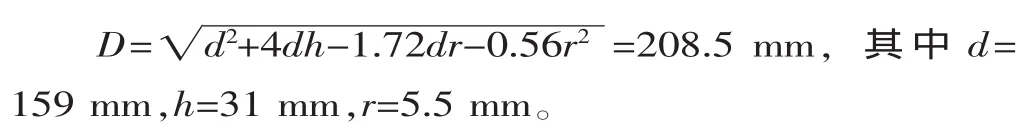

① 判断冲压件底部凸台I(如图2所示)能否一次成形。

一次成形的条件:(L-L0)/L0﹤0.75σ,其中,L 为凸台I的展开长度,L0为平台的长度。

08F钢的单向伸长率σ=0.32,由图2可知,L=4.1+4.1+39.9=44.1mm,L0=42mm,故材料的实际伸长率为0.05﹤0.75×0.32=0.24,因此该凸台可一次成形。

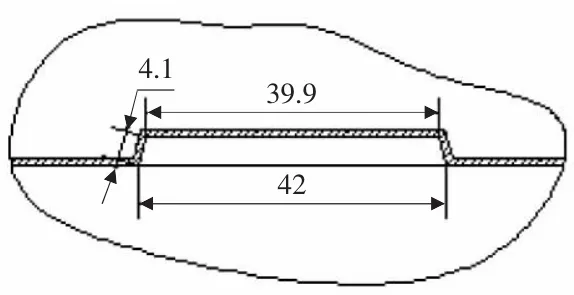

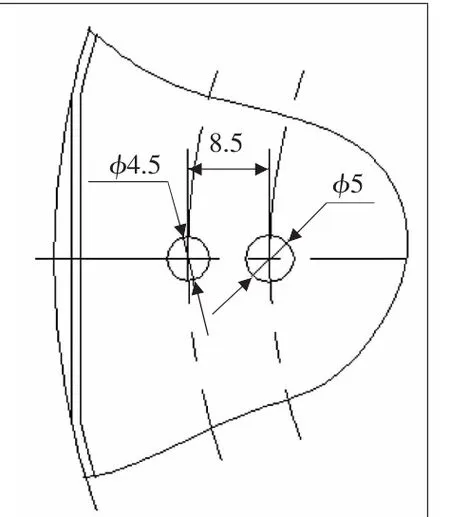

② 判断底部5个高1.5mm的凸台Ⅱ (如图3所示)能否一次成形。

此处材料的实际伸长率为:(1.1+1.1+8-10)/10=0.02﹤0.24,同样可以一次成形。

③判断零件底部 φ5mm 及 φ4.5mm的孔能否同时成形。

▲图2 冲压件局部凸台Ⅰ

▲图3 冲压件底部凸台Ⅱ

零件底部冲孔φ5mm 及 φ4.5mm的相邻位置如图4所示,分析零件图1可知,零件上如图4所示孔的分布有3处,若同时冲φ5mm和 φ4.5mm的孔,则在如图4位置处的凹模刃壁间的距离为3.75mm,强度不够,故这两种孔至少在如图位置处不能同时冲,也就是说底部的孔要分两次冲制。

2.2 工艺方案的确定

依据零件的结构及工序数,可采用的方案有以下几种:

(1)落料-拉伸-胀形-冲底部孔(φ5与φ4.5两种孔分两次冲)-切边-压平-冲侧孔;

(2)落料与拉伸复合-胀形-冲底部孔 (两种孔分两次冲)-切边-压平-冲侧孔;

(3)落料与拉伸复合-胀形与冲5个小凸台上的孔复合-分别冲剩余的两种孔-切边-压平-冲侧孔;

(4)落料-拉伸-胀形与冲5个小凸台上的孔复合-分别冲剩余的两种孔-切边-压平-冲侧孔;

(5)落料-拉伸与胀形(大凸台)复合-胀形与冲5个小凸台上的孔复合-分别冲剩余的两种孔-切边-压平-冲侧孔。

5种方案中,最后的3道工序是确定的。而方案(1)是纯粹的单工序模,模具结构简单,但生产率相对较低,消耗的资源也较多;方案(2)、方案(3)首先将落料与拉伸复合,生产率较方案(1)有所提高,但由于落料尺寸较大,所需的冲裁力也较大,加之与拉伸工序相复合所需的冲裁力也更大,使所需压力机的吨位增加,同时模具结构复杂,修复起来也较为困难,并且在实际生产中,模具都是按加工任务设计制造的,如果生产批量不是特别大或并不长期生产,一般不采用结构复杂的复合模。对于方案(4)来说,胀形与冲孔复合,看似合理,但由于胀形时大小凸台的方向不同,且同时要对小凸台上冲孔,不仅模具结构复杂而且成形的精度也难以保证。

分析方案(5),首先拉伸成圆筒状时连带将大凸台成形,两者的成形方向一致,且该模具与纯粹的拉伸模比较并不复杂,另外由于小凸台的高度并不高,材料厚度只有1mm,完全可以在胀形的同时将其上的孔冲出来,而前道工序中成形的凸台可以很好地完成定位,以保证成形精度,同时方案(5)的加工效率最高。综上所述,选择方案(5)。

▲图4 φ5mm与φ4.5mm孔的相邻位置

3 模具设计

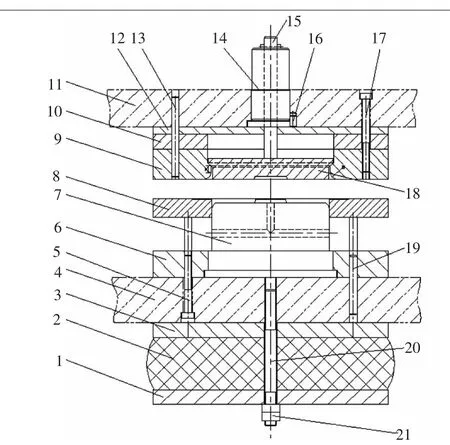

3.1 拉伸模具结构设计

▲图5 拉伸模具设计图

图5为拉伸模具打开状态的设计图,当模具打开时,使用手动方式将圆形落料件放入卸料板上的定位沉孔内,上模下行,模具开始闭合,在闭合过程中,推件块下平面最先与坯料上平面接触,并完成压料,模具继续闭合,拉伸凸模把坯料带入拉伸凹模,完成拉伸工序,同时,卸料板被压下行至于拉伸凸模固定板接触,弹顶器被压缩,积蓄能量,此时模具闭合动作结束。随后模具开始打开,推件块把拉伸件推出拉伸凹模,卸料板使拉伸件脱离拉伸凸模,完成自动卸料。

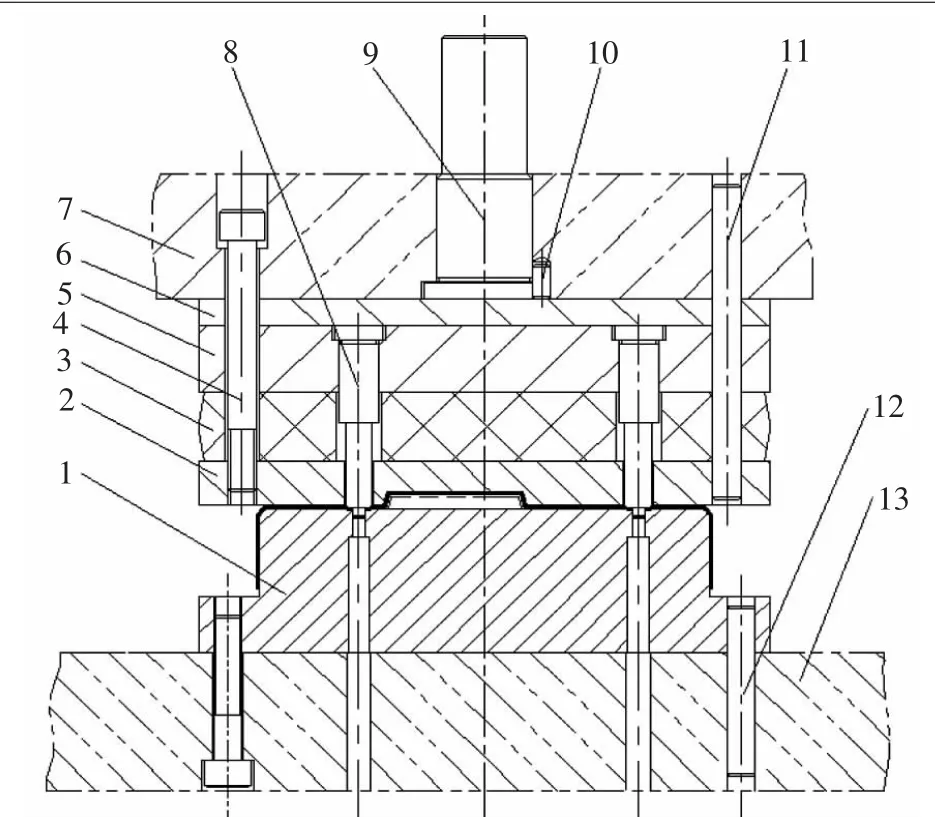

▲图7 冲孔工序模具设计图

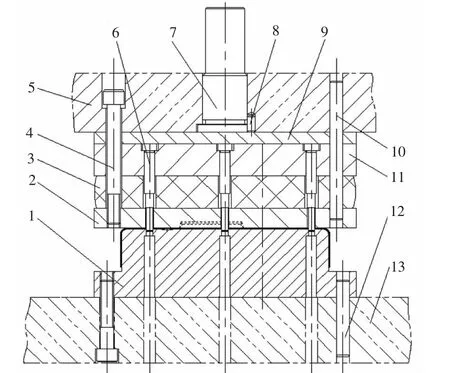

▲图6 胀形、冲孔复合模具设计图

3.2 胀形、φ4.5mm冲孔复合模具结构设计

图6为胀形冲孔复合模具(闭合状态)设计图,模具打开时,将上道工序的拉伸件套在凹模上完成坯料的定位,模具闭合后完成工件的冲压工作(即胀形、冲孔),随后模具开始打开,卸料板在橡胶弹力作用下完成自动卸料。由于凸模的刃口尺寸较小,所以把凸模设计成台阶式的结构,以加强凸模的强度,增加使用寿命。

3.3 φ5mm冲孔模具结构设计

图7为φ5mm冲孔模具(闭合状态)设计图,模具打开时,将上道工序的胀形冲孔件套在凹模上完成坯料的定位 (必须保证高度为5mm的底部凸台套入正确位置,以保证φ5mm孔冲压位置的精度,模具闭合结束后完成工件的冲孔,随后模具开始打开,卸料板在橡胶弹力作用下完成自动卸料。

4 结束语

模具的结构设计除了要考虑产品的形状、尺寸精度、成形工艺性外,还要掌握模具结构尽量简单化原则,产品的生产批量是一个重要考虑的因素。该套模具经生产实践检验表明,模具结构设计合理,动作稳定可靠,冲压件完全达到技术要求,可为同类型模具设计提供参考。

[1]翁其金.冷冲压技术[M].北京:机械工业出版社,2011.

[2]王孝培.冲压手册[M].北京:机械工业出版社,2012.