基于机器视觉的曲线磨削砂轮修形精度的检测

2015-06-14赖小平许黎明王嗣阳胡德金

□ 赖小平 □ 许黎明 □ 范 灏 □ 王嗣阳 □ 胡德金

1.上海交通大学 机械与动力工程学院 上海 200030

2.上海第三机床厂 上海 201600

曲线磨削可用于加工各种复杂类型工件的轮廓曲线,如机床成型加工刀具、各种类型的凹凸模具以及精密模板等。随着国防工业、模具加工和机床加工业的高速发展,我国对各种精密复杂的模具和刀具以及各种复杂曲线曲面零件的需求量越来越大[1],曲线磨削是一种不可或缺的精密磨削形式。

在复杂轮廓曲线磨削中,砂轮的廓形是一个单斜或双斜的刀尖圆弧,其磨损状况和轮廓精度将直接影响到被加工工件的轮廓精度。频繁的修整砂轮不仅会降低加工效率,而且会加快砂轮的损耗,因此,迫切需要找到一种精确高效的指导砂轮廓形修整的方法。

国内外针对砂轮修整质量的检测方法从多方面开展了研究工作,以评估和保证砂轮的形状和尺寸精度。光学曲线磨床利用光学投影技术来检测砂轮修形的质量,其工作原理是:砂轮通过光学系统成像放大,并投影到屏幕上,操作者通过将投影轮廓和理想的砂轮形状进行比对,从而指导修形过程,评估修形质量[2]。华南理工大学采用德国BMT的SMS专家测量系统,对微细结构磨削加工中的金刚石砂轮进行了检测,其特点是将金刚石砂轮V形尖端的形状复制到石墨板,然后通过面扫描的方式获得石墨板的形状,完成了对金刚石砂轮V形尖端的角度和尖端圆弧半径的评价[3]。上海交通大学通过CCD采集工件的形貌图像,利用计算机视觉对砂轮磨损进行间接的在线检测,以监测砂轮的磨损状况及磨损量[4]。康涅狄格大学通过在淬火钢片上复制出砂轮修形后的廓形,通过联邦设备公司的Surfanalyzer 5000获得砂轮在不同修形次数和进给量下的廓形,从而得出最佳的修形参数[5]。

综上,针对砂轮廓形的修正精度,目前还缺乏一种自动化的在位即时检测手段。为此,针对复杂轮廓曲线的磨削,笔者提出了一种砂轮轮廓的高精度在位检测方法,以数控曲线磨床用的砂轮廓形修整为研究对象,引入计算机视觉技术来分析砂轮的截面轮廓,并通过与理论轮廓的比对,评估砂轮修形质量。

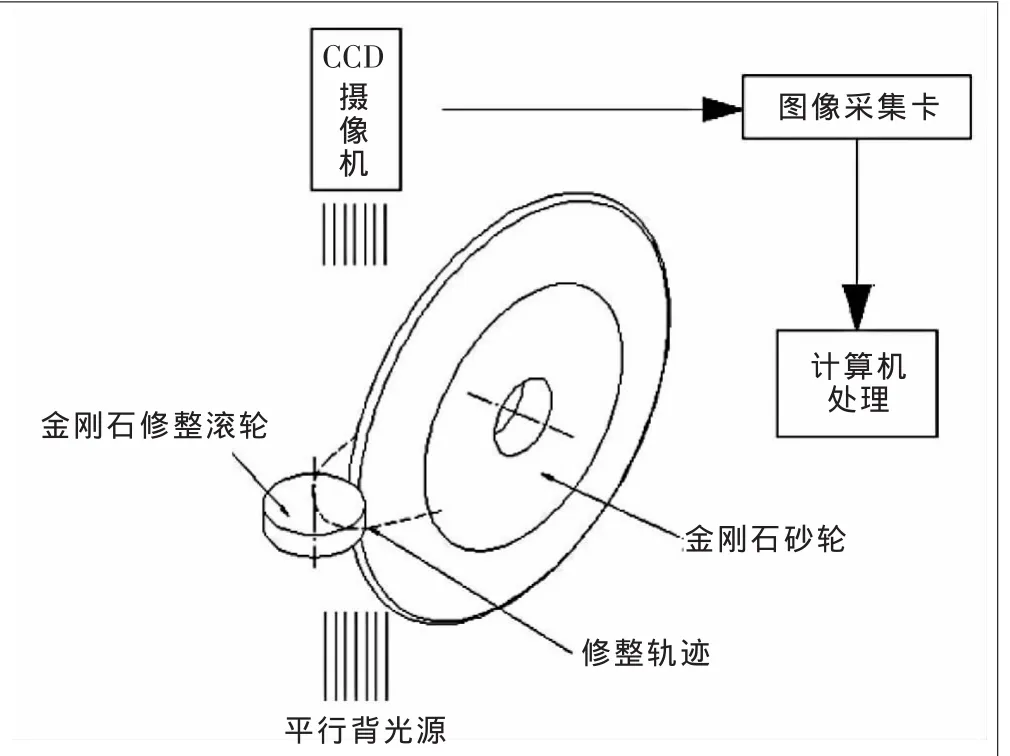

▲图1 检测系统总体结构

1 砂轮廓形的视觉检测

1.1 检测装置

检测系统的总体结构如图1所示,该系统主要包括光学成像系统、图像采集、计算机图像处理三个部分,其中,CCD采用加拿大Dalsa公司VA40型面阵CCD摄像机,分辨率为1392×1040,采用Computar公司的TEC-55型工业镜头,焦距f=55mm,选用条状平行背光源。所用砂轮为CBN4620双斜边单圆弧砂轮。

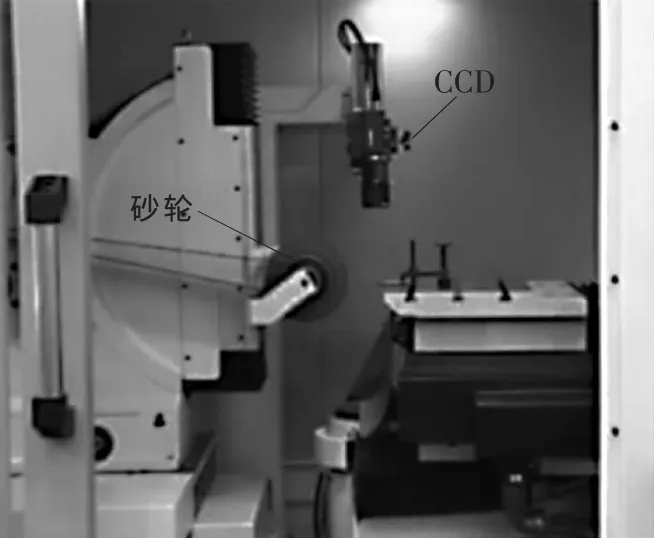

图2所示的是CCD摄像机在曲线磨床上的实际安装位置。

1.2 检测方法

金刚石修整滚轮对砂轮修形完成后,砂轮停止转动,CCD摄像机对当前位置的砂轮轮廓进行图像采集,然后砂轮转过30°,重复上一位置的采集过程,直至采集一周结束。每个位置均采集10次,采集到的图像经过计算机图像处理,获得砂轮轮廓边缘,提取轮廓特征,即可重构砂轮截面的实际轮廓。

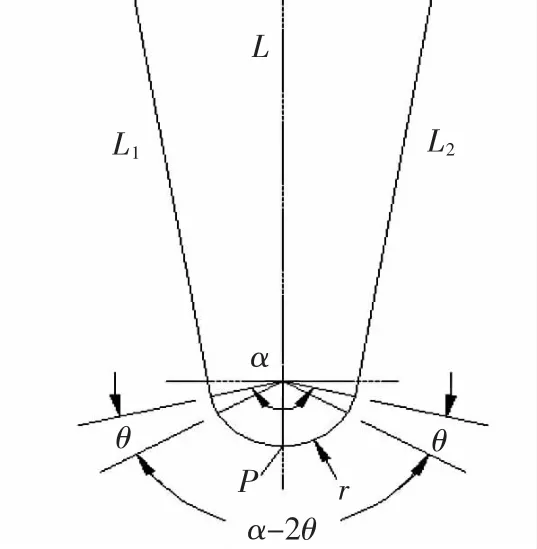

理想的砂轮轮廓曲线如图3中所示,图中L1、L2为砂轮的两个斜边,相对于中心线L对称。半径为r、圆弧角为α的圆弧两端分别与L1、L2相切,并相对于中心线L对称。图中所示的P点为轮廓曲线的最低点,θ为进行刀尖圆弧拟合时相对于理想圆弧角的角度偏移量,以确保进行拟合的轮廓点都在实际刀尖圆弧范围内。

2 图像处理

2.1 图像预处理

由于不同的成像机理,得到的目标图像中含有不同性质的噪声,这些噪声的存在降低了图像的质量,损害了图像的特征,对于后续的边缘检测产生较大的影响。为此,研究了线性滤波和空间域滤波增强技术,分别对砂轮原始廓形进行图像预处理,试验中采用了均值滤波器和中值滤波器进行对比,结果发现,中值滤波所产生的模糊比较少,在抑制噪声和保护图像细节方面效果较好,因此,对原始图像采用了中值滤波这种空间域滤波增强技术,以获得比较准确的边缘特征。由于处理对象具有较长轮廓线,本实验采用3×3的方形窗口对原始图像进行中值滤波。

图4和图5显示了原始图像以及经过中值滤波的图像状态。

对比分析发现,在原始图像中散布的白色噪点在中值滤波后得到了抑制,在滤波后的图像中表现出亮度较高的白色部分亮度提高,亮度较低的砂轮图像部分的亮度降低,噪点得到抑制,图像获得了增强。同时相较于均值滤波,图像细节得到了较好的保护。

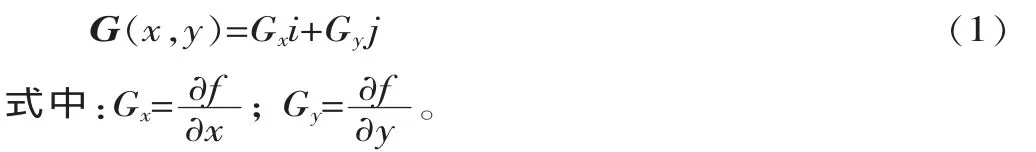

2.2 边缘检测和轮廓提取

为了获取砂轮的轮廓,要对图像进行边缘检测。边缘主要由灰度值不连续所产生,可以利用灰度的导数来检测出这种不连续。对一幅灰度图像 f(x,y),f(x,y)表示象素点位置(x,y)处的灰度值,记图像的梯度为 G(x,y):

梯度 G(x,y)中包含局部灰度的变化信息,G(x,y)的方向就是f(x,y)增大时的最大变化率方向,梯度的方向定义为:

▲图2 CCD在磨床上的安装位置

▲图3 理想的双斜边单圆弧轮廓曲线

▲图4 原始图像

▲图5 中值滤波后的图像

▲图6 Canny边缘检测获得的图像

▲图7 目标轮廓边缘提取

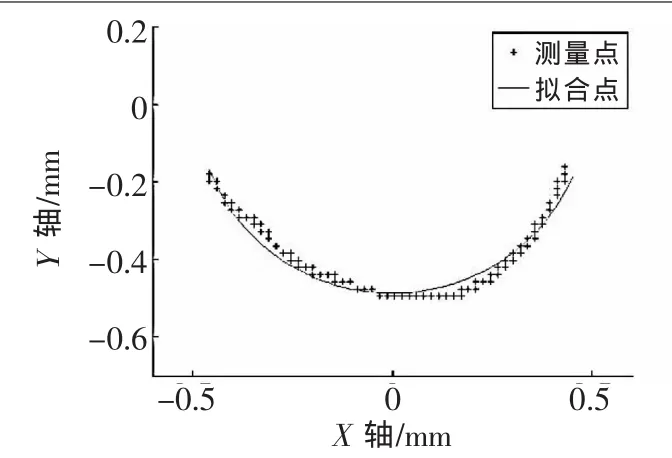

▲图8 0°位置的拟合曲线

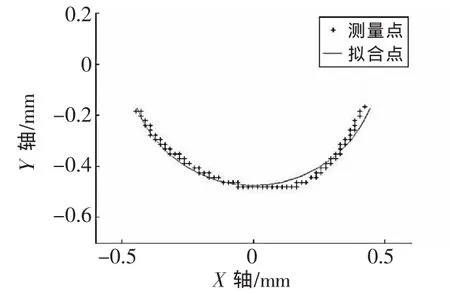

▲图9 120°位置的拟合曲线

▲图10 240°位置的拟合曲线

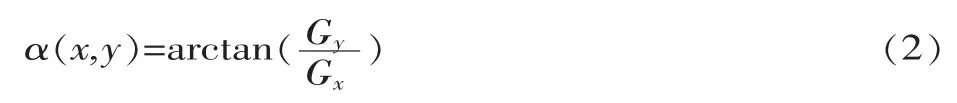

式中:α角是相对于X轴的角度。

梯度的幅值可由下式给出:

由此发展的边缘检测算法有 Sobel边缘检测算子、Prewitt边缘检测算子、Canny边缘检测算子等,其中Canny信噪比和定位精度较高,而且遵循单边缘响应准则,检测出的边缘只有一个像素宽度,有利于消除伪边缘。采用Canny边缘检测算子对预处理后的双斜边单圆弧砂轮轮廓边缘进行检测,获得的边缘图像如图6所示。

图6中,除了目标轮廓边缘之外,还存在其它非目标边缘噪点,将分散的各部分非目标边缘去除后,最后获得所需要的目标轮廓边缘,如图7所示。

2.3 轮廓拟合算法

在曲线磨削中,双斜边单圆弧砂轮刀尖的圆弧是参与磨削的部分,而两侧斜边不参与磨削,只起到提高砂轮刚性的作用,因此,在进行轮廓曲线拟合时,主要是针对刀尖圆弧部分进行曲线拟合。

首先找出圆弧部分最低点处的坐标位置,这个位置近似于曲线的波谷,同时也是近似于曲线的二分点位置,此点记为 P,坐标为(xp,yp),设砂轮理想轮廓的圆弧角为α,如图3所示。然后由P点向左右两侧分别取 t=rsin的长度,进行最小二乘圆弧拟合。实验用砂轮轮廓修形的圆弧角α的值为160°,θ的值取为α的10%,主要是考虑砂轮的修形误差,保证所取轮廓点在实际刀尖圆弧范围内,以获得比较准确的刀尖圆弧曲线。

最小二乘圆拟合获得的实验曲线如图8、图9以及图 10所示,分别表示了砂轮在 0°、120°以及 240°三个位置上的拟合曲线。从图中可以看出,实际轮廓点与拟合圆弧的偏离状态,在同一个位置上,砂轮截面在不同相位上的偏离状态可以用于评估砂轮的修形情况,通过多个不同的位置可以看到,砂轮圆弧刀尖的偏离倾向是很明显的,而且一致性比较高。由轮廓的偏离状态可以有针对性地对砂轮的修形进行调整,帮助数控机床补偿修形误差。

3 轮廓评价

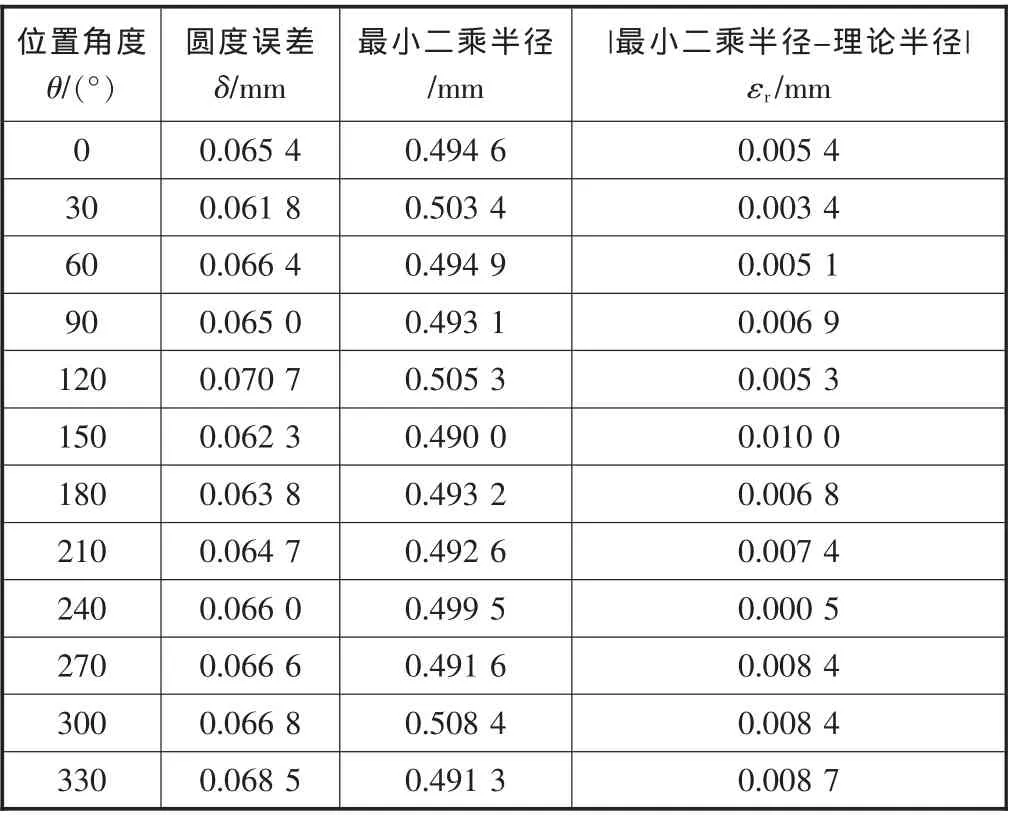

曲线磨削中,双斜边单圆弧砂轮刀尖的圆弧是参与磨削的部分,实验对砂轮一周12个均分位置的图像进行了刀尖轮廓拟合,得出的圆度误差及半径误差见表1。砂轮刀尖圆弧的理论半径r=0.5mm。在测量前采用平面棋盘格标定模板对CCD摄像机每个像素单位与实际物理尺寸间的对应关系进行了标定,标定结果为 4.82 μm/pixel。

表1 砂轮周向不同位置的刀尖圆弧圆度误差和半径误差

从表1可以看到,砂轮修形的圆度误差最小值为0.0618mm,最大值为0.0707mm。对表1中的0°位置到330°位置的圆度误差求均值,求得圆度误差的均值为0.065667mm,圆度误差的均方差为0.002475mm,可见在砂轮不同的截面上,圆度的一致性比较好,但圆度误差较大。从圆度误差的相位分析,不同截面上砂轮廓形圆度误差的分布尤其是最大误差的分布一致性较好,为提高砂轮的廓形修正精度提供了基础数据。

对表1中的半径误差εr求均值,求得εr的均值为0.006367mm,εr的均方差等于0.002497mm,有较好的精确度,半径误差εr的最大值为0.0100mm,最小值为0.0005mm。因此,在磨削过程中需要进行刀尖圆弧半径的系统补偿。

4 结束语

在曲线磨削中,砂轮修形的精度对于工件的加工尺寸精度和表面粗糙度的影响很大,笔者提出了一种砂轮廓形精度在位检测的方法,将机器视觉检测技术引入到曲线磨削砂轮修整廓形的精度测量中,利用CCD图像处理技术在线评估砂轮的修形误差,监控砂轮廓形的修整精度。由于该方法不需要装拆砂轮,提高了检测的效率和精度。实验研究表明,通过建立合适的视觉测量系统,能够获得砂轮廓形的形状误差和尺寸误差,保证廓形检测的精度。该方法还能够进一步推广至在位监测砂轮的磨损状态,指导砂轮修整时机。

[1]范灏.MD9040 型数字化曲线磨床[J].装备机械,2005(4):18.

[2]卜泉林,胡德金,张永宏.基于图像识别的数控曲线磨削在线检测研究[J].仪器仪表学报,2005,26(Z1):620-622.

[3]谭廷武.金刚石砂轮V形尖端的微细精密修整实验研究[D].广州:华南理工大学,2011.

[4]顾铁玲,王海丽,胡德金,等.基于计算机视觉的砂轮磨损状态的在线检测 [J].机械科学与技术,2007,26(9):1147-1150.

[5]T-H Chen, W-T Chang, P-H Shen, et al. Examining thePprofile Aaccuracy of Ggrinding Wwheels Uused for MmicrodrillFluting by an Iimage -based Ccontour MmatchingMmethod [J]. Engineering Manufacture 2010,224(6): 899-911.