磨料水射流侵彻钛合金材料的机理分析

2015-06-12陈栾霞许海波

□ 杨 康 □ 刘 萍 □ 陈栾霞 □ 许海波 □ 陈 林

安徽理工大学机械工程学院 安徽淮南 232001

1 概述

磨料水射流技术是新兴的材料加工技术,相对于传统加工工艺具有热影响低、环境污染小的绿色特征,是加工钛合金等难加工材料的理想方法。钛合金因其具有密度小、比强度高、抗蚀性好、低温性能好等优良的物理性能,被广泛应用于航空航天、汽车工业和医用器材[1]。因钛合金材料的热导率低、弹性模量小、化学活性高,不利于用传统工艺加工,因此它是一种典型的难加工材料。钛合金的热导率低,在加工过程中刀具的热量传出率也较低,致使刀具材料晶体形变较大,容易崩刃,用传统的加工方法对刀具的磨损较大。高压水射流对钛合金材料等难加工金属进行几何加工,可有效避免用传统工艺加工时所产生的材料及刀具的缺陷,如工件热变形、材料表面性质的影响等。磨料水射流技术因其特有的加工优点已被广泛应用在加工大理石、玻璃、陶瓷等脆性材料上,亦可加工不锈钢、钛合金等难加工的金属材料。目前,应用磨料水射流加工钛合金材料的研究已取得较大进展,G Fowler[2]研究了磨料粒子的硬度及构造形状对磨料水射流加工钛合金时的影响,Naresh Kumar[3]利用有限元软件从数值模拟研究了磨料粒子以不同冲击角度侵彻钛合金的机理,F Boud[4]研究了磨料粒子的形貌与机械特性对粒子嵌入度的影响,Shijin Zhang[5]研究了磨料水射流钻削钛合金的相关因素,朱建辉[6]研究了磨料水射流铣削钛合金的加工机理及涉及的参数优化,利用有限元法分析应力的区域分布和材料的去除机理。本文拟从流固耦合的角度出发,研究磨料粒子的影响程度,利用有限元软件Autodyn数值,分析射流作用的应力值及侵彻过程,为磨料水射流加工钛合金机理提供充分的理论依据,以及为实验研究提供数值参考。

2 流固耦合分析

磨料粒子经过喷嘴混合腔加速后,逐渐形成湍流运动,故在拉格朗日坐标中的运动轨迹具有不规则线性运动和绕旋转轴转动的空间运动动态。当粒子以倍音速撞击对象靶物时,在靶物的材料晶体中形成应力破坏。磨料水射流是以流固耦合的微观混合方式来冲击材料表面,在极小瞬间具有不对称交变应力作用。考虑这种应力分析较为复杂,本文在分析过程中进行理想化处理,即磨料粒子在微观条件下连续作用钛合金材料。粒子作用于钛合金材料大致可分为3个阶段:弹性阶段、塑性阶段、断裂剥离阶段。钛合金属于难加工金属材料,从钛合金物理性质考虑,采用Johnson-Cook本构方程分析磨料粒子高速撞击钛合金[7],该方程考虑了材料应变硬化、应变率硬化和温度效应,表达出材料的Von Mises屈服应力:式中:εp为等效塑性应变;ε*为应变比率,ε*=ε/ε0,ε 为材料应变率,ε0为参考应变率;A、B为材料系数;T*为相对温度差;C 为无量纲化的系数:C=[σ-σ(ε)]/[σ(ε) (lnε-lnε0)]=λ/[σ(ε)], λ=[σ-σ(ε)]/[lnεlnε0]=Δσ/Δlnε,σ (ε)=A+Bεn,Δσ 为主应力 σ 与应力函数σ(ε)的差值,εn为指定方向上的应变率。

考虑到温度因素在应力作用时所产生的热应力影响,温度较高可降低材料晶体的晶间屈服力。磨料水射流在加工钛合金材料时,产生的热量由射流中的水迅速冷却,故无需考虑温度项,修正式(1)为:

在修正后的Johnson-Cook模型本构方程中,应用弹塑性应力-应变关系来描述弹性-屈服-塑性三个阶段。

2.1 弹性区虎克定律

σ≤σr时,材料处于弹性阶段,即:

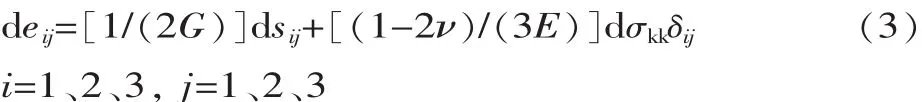

式中:eij为应变;sij为应力偏量;E为材料弹性模量;ν为泊松比;G 为硬度模量,G=E/[2 (1+ν)];σkk为主应力;δij为材料的屈服应力比。

2.2 塑性区Von Mises屈服准则

σ>σr时,材料处于屈服阶段。材料在应力状态下,当应力、应变满足屈服准则时,材料的状态便由弹性区域转为塑性区域,即应力张量的第二个不变量J2为:

屈服后的应变与应力关系为:

式中:Y是与应变率、压力和温度的函数;eklp、ekli为三维张量应变。

2.3 断裂区材料侵彻

在这一阶段,材料抗压和抗拉强度均处于失效状态,材料逐渐被磨料粒子侵彻剥离,在模型Johnson-Cook本构方程中,对于破碎材料的应变分析只要考虑在应变条件下的值即可,应变方程为:

式中:D1~D5为材料参数;σ*为应力三轴度;为张量应变率。

从式(6)判断材料形变断裂准则,并考虑温度影响,较为适合磨料水射流在断裂阶段的应变场。

3 磨料水射流作用钛合金的数值分析

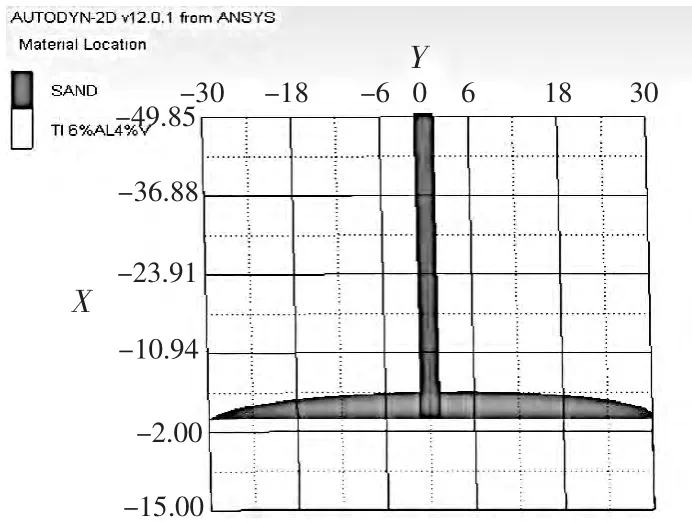

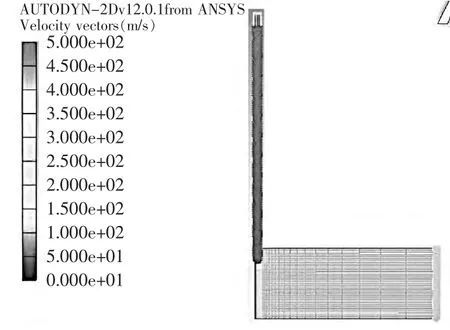

磨料水射流加工钛合金材料属于流固耦合加工方式,采用SPH-FEM数值方法分析可以较为真实地反映出加工过程中材料的力学状态及塑性变化,结合有限元软件Autodyn显示动力学模块对磨料粒子高速冲击钛合金进行数值模拟,计算出0~0.1 ms内磨料粒子在X、Y两个方向上的速度变化曲线以及磨料粒子与钛合金材料的塑性变化曲线。在数值模拟中,材料的算法设置较为重要,SPH法(光滑粒子动力学法)是一种无网格化的计算方法,可以较好地模拟出磨料粒子的离散状态,故磨料水射流采用SPH法解算,Lagrange法(拉格朗日法)适用于固体材料的网格计算,故钛合金采用Lagrange法解算。建立磨料粒子射流冲击钛合金的几何模型,如图1所示,粒子射流长度为50 mm,射流半径为1 mm,设置粒子颗粒几何尺寸为0.3 mm,磨料射流加载速度500 m/s;钛合金模型为圆柱体,半径为30 mm,圆柱高度为15 mm,射流与钛合金材料光滑接触。在二维模型中沿径向划分网格数100,圆柱高度方向划分网格数50,网格如图2所示,为直观表示网格差异化,图2为半对称模型。钛合金材料的化学成分见表1。

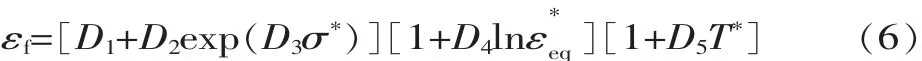

表1 Ti6Al4V的化学主要成分/%

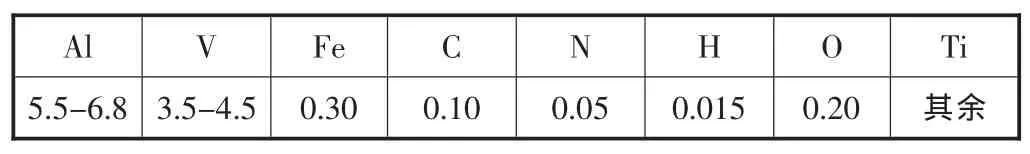

Autodyn显示动力学模块在数值模拟磨料水射流侵彻钛合金时,应合理设置材料的力学参数,依据所分析模型的物理特性及力学行为,设置符合条件的材料应力、应变准则及动力学特性。在磨料水射流侵彻钛合金的数值模拟过程中,磨料粒子的力学参数设置默认为Autodyn计算系统中所附带的材料参数值,考虑钛合金材料在模拟过程中的侵彻效应的特殊性,为更真实计算出材料的应力应变,数值模拟中钛合金材料的力学参数设置需要人为控制,在模拟系统中,将钛合金的失效值设置为2.5,侵蚀值设置为2.0,设置值可以较好地计算出磨料粒子对钛合金材料的网格破坏,并防止在模拟计算中因网格畸变而导致计算的终止。数值模拟中,钛合金模型采用J-H-C含损伤本构方程,其机械性能见表2。

表2 Ti6Al4V机械性能

钛合金模型采用渐变网格划分,减少网格数和数值模拟的迭代计算。模拟磨料水射流侵彻钛合金材料时的X、Y方向速度曲线,对材料塑性能量变化的参数进行数值分析。

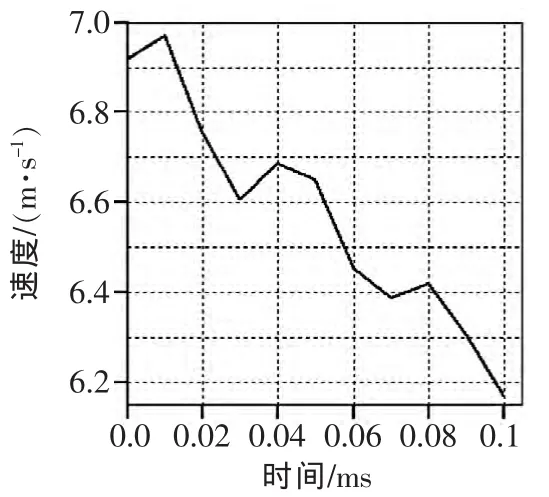

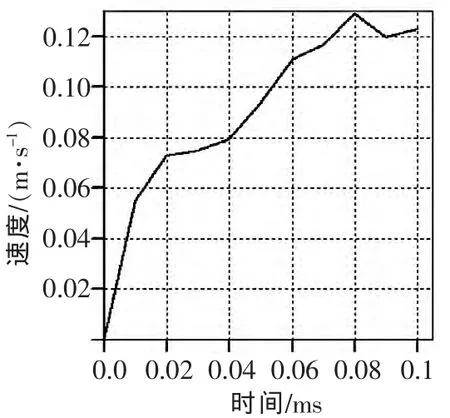

从图3和图4中可以看出,在0~0.1 ms内,磨料粒子在X方向上的速度由较高的初速逐渐降低,速度从7 m/s降至6.2 m/s,减速度变化较大。Y方向粒子速度呈加速状态,速度从0增加至0.12 m/s,但Y方向加速度低于X方向减速度。

▲图1 模型状态坐标

▲图2 模型网格划分

▲图3 X方向速度分布

▲图4 Y方向速度分布

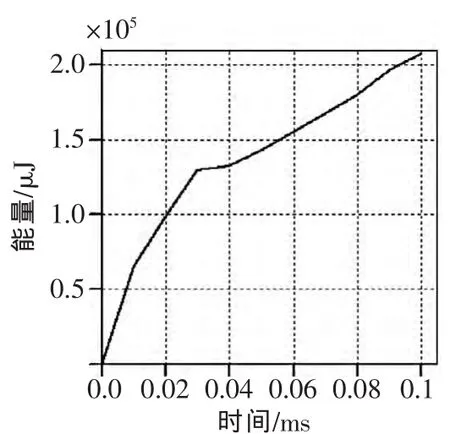

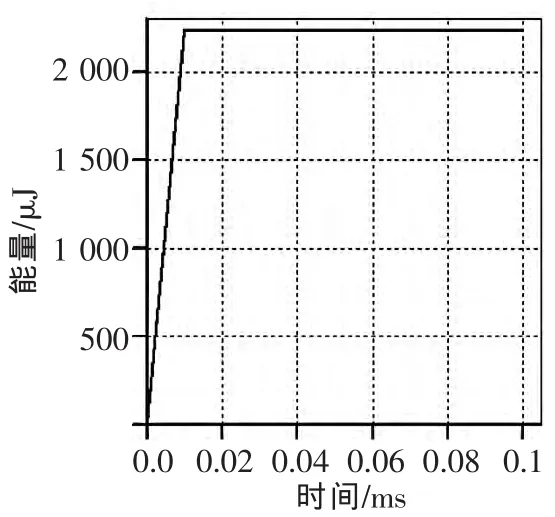

▲图5 磨料粒子塑性曲线

▲图6 钛合金塑性曲线

磨料水射流作用钛合金时,材料的塑性变化是研究磨料水射流技术侵彻机理的基础,塑性阶段的材料内应力变化直接影响钛合金材料的晶间断裂。图5和图6是用Autodyn软件模块分析得出的粒子和钛合金的塑性-能量曲线图。可以看出,磨料粒子的塑性能量随时间增加呈曲线上升,钛合金材料的塑性能量在0~0.02 ms内呈线性上升状态,达到顶点处呈水平直线延后状态。从微观角度理解射流与靶物接触的塑性能量变化,有利于在对两种物质的作用方式进行机理分析。

4 结论

本文从磨料水射流作用靶物机理将其分为弹性阶段、塑性阶段和断裂阶段,并以此给出三个阶段的应力应变方程。利用有限元软件中的动力显示模块,对磨料粒子在0~0.1 ms内作用钛合金模型的速度分量和塑性变化进行数值模拟,结果表明,X方向速度呈下降趋势,Y方向速度呈上升趋势。磨料粒子和钛合金的塑性能量值均呈上升趋势,但钛合金材料的能量呈直线上升并趋于稳定。

[1] 王永韦.磨料水射流切割钛合金的实验研究 [D].成都:西华大学,2013.

[2] G Fowler,I R Pashby.The Effect of Particle Hardness and Shape When Abrasive Water Jet Milling Titanium Alloy Ti6Al4V[J].Wear,2009,266:613-620.

[3] Naresh Kumar, Mukul Shukla.Finite Element Analysis of Multi-particle Impact on Erosion in Abrasive Water Jet MachiningofTitanium Alloy [J].Journalof Computational and Applied Mathematics,2012,236:4600-4610.

[4] F Boud,C Carpenter.Abrasive Water Jet Cutting of a Titanium Alloy:The Influence of Abrasive Morphology and Mechanical Properties on Workpiece Grit Embedment and Cut Quality [J].Journal of Materials Processing Technology,2010,210:2197-2205.

[5] Shijin Zhang,Yuqiong Wu.Hole-drilling Using Abrasive Water Jet in Titanium [J].Journal of Machining and Machinability of Materials,2011,9:47-65.

[6] 朱建辉.航空叶轮的磨料加工模拟分析及可行性研究[D].大连:大连理工大学,2013.

[7] 李根生,廖华林,黄中伟,等.超高压水射流作用下岩石损伤破碎机理[J].机械工程学报,2009(10):284-293.