基于MPC5634m的高压共轨柴油机喷油模块开发

2015-06-12蒋明远

□ 蒋明远

河海大学 机电工程学院 江苏常州 213022

随着经济的迅猛发展,能源危机和环境问题已经变得越来越突出。柴油机以其显著的动力性和经济性在各个行业中得到了广泛的应用,但是工作噪声大、排放超标限制了柴油机的进一步发展[1]。如今,随着高压共轨喷射技术的日益发展,已很好地解决了这一难题。高压共轨柴油机以其高的喷射压力以及多次喷射的灵活控制,能够很好地改善燃烧特性,从而进一步解决日趋严格的排放法规、输出动力性以及燃油经济性之间的关系。由于共轨柴油发动机的控制对象多、控制算法复杂、控制精度和实时性要求高,这对于单片机的运算速度及实时处理能力要求极高[2]。因此,高压共轨柴油机喷油模块的开发具有重要的现实意义。

1 喷油驱动电路设计

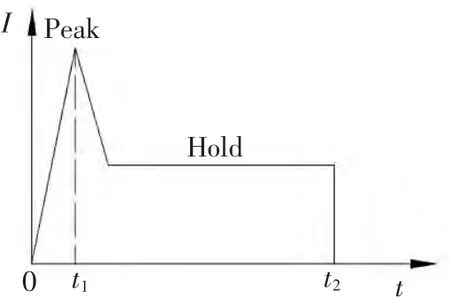

喷油阀一般采用Peak(峰值)和Hold(维持)电流驱动方式[3],如图1所示。喷油电磁阀为高速强力电磁阀,发动机高速运转时,电磁阀需要频繁地动作,控制电路必须能快速响应电磁阀的关闭和打开。

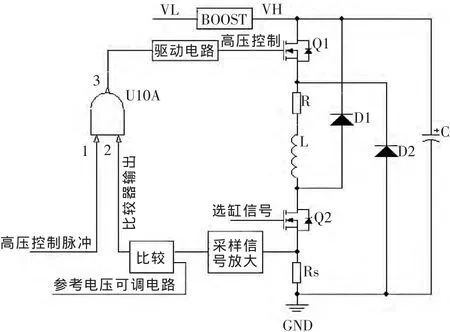

由于喷油电磁阀线圈为感性负载,电磁阀闭合时,必须使其线圈上的电流迅速上升并达到一定的大小,以保证在电感储能的同时,喷油电磁阀能够快速地开启;喷油电磁阀快速开启后,必须使其线圈上的电流迅速下降到维持电流,以降低电磁阀驱动电路的功耗,同时减少功率器件的发热量;喷油结束后,必须使其线圈上的电流迅速下降为零,也就是必须要有快速的电流释放回路。为此,设计了参考电压可调的单电源恒流斩波驱动电路,如图2所示。

▲图1 Peak﹠Hold驱动电流方式

▲图2 单电源恒流斩波驱动电路

高压电源由低压电源通过BOOST升压电路变换得到,电流的控制由高端恒流斩波来实现,高压控制脉冲和比较器的输出共同决定了高压控制端Q1的开通和关断。比较器一端输入参考电压,一端输入放大后的电流采样信号。为了实现Peak和Hold波形,专门设计了参考电压可调电路,使在峰值阶段的参考电压值比维持阶段大。一定的时间过后,参考电压自动回复到保持阶段的参考电压。当Q1关断后,电磁阀线圈、Q2、采样电阻Rs和续流二极管D2共同形成了恒流斩波的续流回路;当Q1、Q2同时关断后,电磁阀线圈、续流二极管D1、D2和储能电容共同形成了喷油结束后的续流回路,保证电磁阀线圈中的电流迅速下降。

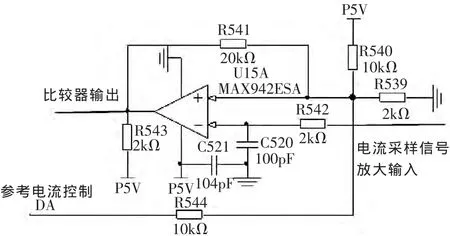

参考电压可调电路(如图3所示)设计的峰值电流是13 A,维持电流是6.5 A。当参考电流控制端DA输出是高电平5 V时,比较器的参考电压约为1.43 V,则可得到采样电流为13 A;当参考电流控制端DA输出是低电平0 V时,比较器的参考电压约为0.716 V,则可得到采样电流为6.5 A。峰值和维持的时间则由高压控制脉冲(HSW)和参考电流控制(DA)共同决定,当HSW和DA输出都是高电平时为峰值阶段,当HSW输出高电平、DA输出低电平时为维持阶段,当HSW和DA输出都是低电平时电流迅速下降,电磁阀关闭。

▲图3 参考电压可调电路

2 喷油函数开发

为了满足柴油机不断提高的喷射压力和越来越苛刻的环保排放要求,必须采用预喷、主喷、后喷相结合的多次喷射方法,对燃烧过程进行不断的优化处理[4]。另外,精确的系统定时机制也是电控柴油机燃油喷射控制的基础[5]。 Freescale公司的32位微处理器MPC5634m,采用双核结构,其中拥有 32通道的 eTPU(增强型时序处理单元)更是具有强大的定时处理功能,特别适合对发动机的控制。因此,采用了基于eTPU模块的三次喷油控制方案。

▲图5 参考电流控制脉冲(DA)

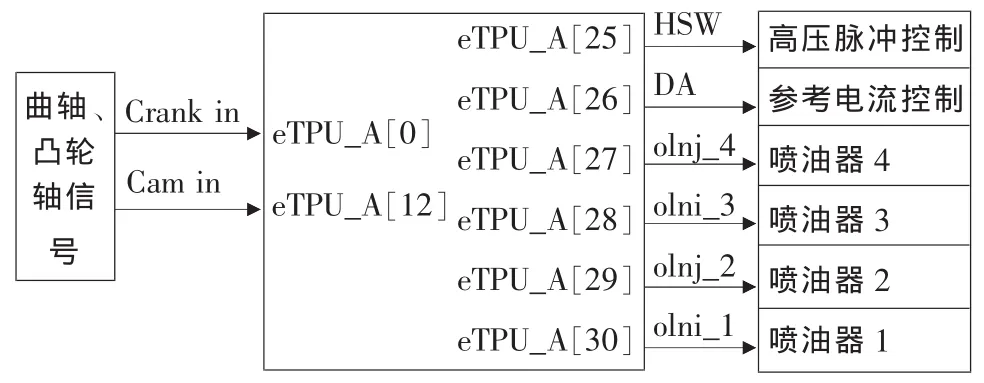

▲图4 eTPU通道配置

笔者采用36-2的曲轴齿,每个曲轴齿信号的上升沿都会触发CPU中断进入eTPU中的喷油程序,喷油起始角需要换算为曲轴整齿数和小于10°的延时角度。如某缸的喷油起始角为45°,则在程序中表示为5个曲轴整齿数+5°延时角度。在完成eTPU通道配置以及相关函数初始化后,喷油控制函数在eTPUch0ISR()中断函数中执行。eTPU通道配置如图4所示。

首先,根据crank_tooth_num=fs_etpu_eng_pos_get_tooth_number()以及crank_speed=fs_etpu_eng_pos_get_engine_speed(etpu_a_tcr1_freq)获取当前齿号和曲轴转速。进入喷油执行程序需要判断3个条件:曲轴整齿数、缸号和喷油次数是否符合要求。笔者采用的四缸柴油机按照1-3-4-2顺序进行喷油控制,主程序初始化时缸号cylinder=1,喷油次数fuel_num=1(预喷),当由当前获取的曲轴齿号等于喷油起始角曲轴整图高压控制脉冲(齿数时,进入喷油执行程序,程序如下。

▲6 HSW)

▲图7 oIni_1、oInj_4控制脉冲

▲图8 oInj_2、oIni_3控制脉冲

if(crank_tooth_num=TS_tooth_num0﹠﹠cylinder=1﹠﹠fuel_num=1)/*1缸预喷*/

{

delay_count=TS_delay_deg0*5000000/crank_speed;

my_QOM_event_array[0].p=((delay_count-450)<<1) +FS_ETPU_PIN_HIGH;

my_QOM_event_array[1].p=(tmpFUI0<<1)+FS_ETPU_PIN_LOW;

error_code=fs_etpu_qom_init();

:

}

进入喷油执行程序后,根据延时角度TS_delay_deg0得到TCR1延时计数值,填充在my_QOM_event_array[0].p中,即到达喷油起始点时,将所选通道置于高电平;根据喷油时长tmpFUI0得到延时计数值,填充在 my_QOM_event_array[1].p 中,即喷油结束后,将所选通道置低。fs_etpu_qom_init()函数根据上述参数,对所选的通道进行脉冲输出来控制喷油驱动电路。三次喷油需要调用三次qom函数,这样可以灵活实现预喷、主喷和后喷的调节。

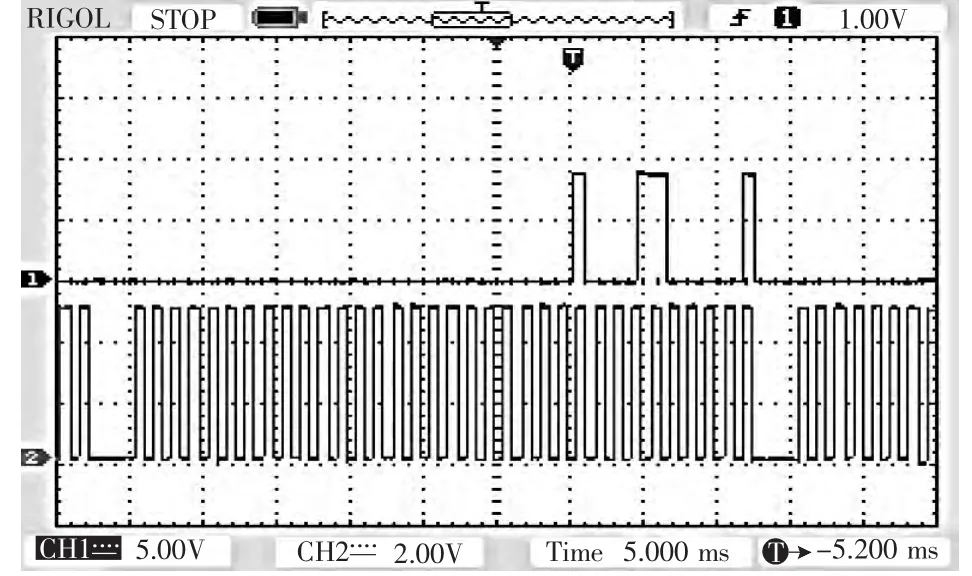

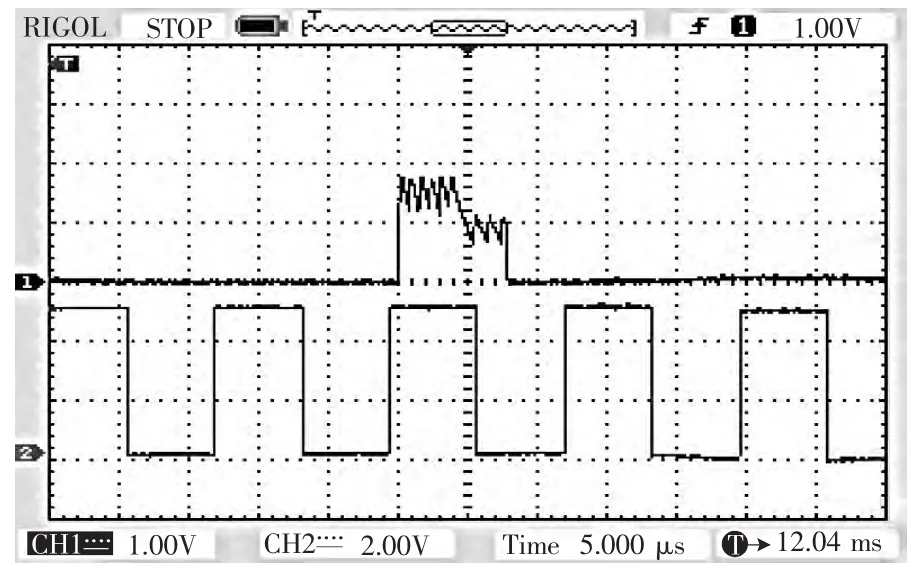

▲图9 三次喷油波形

▲图1 1 主喷波形

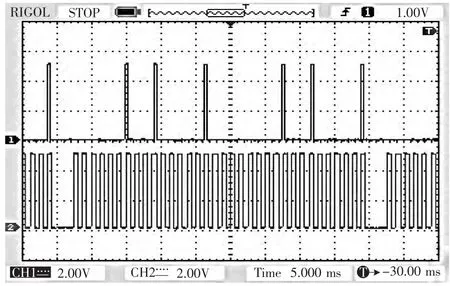

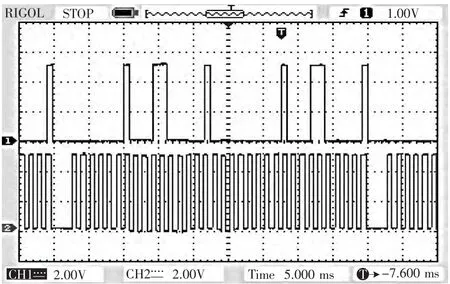

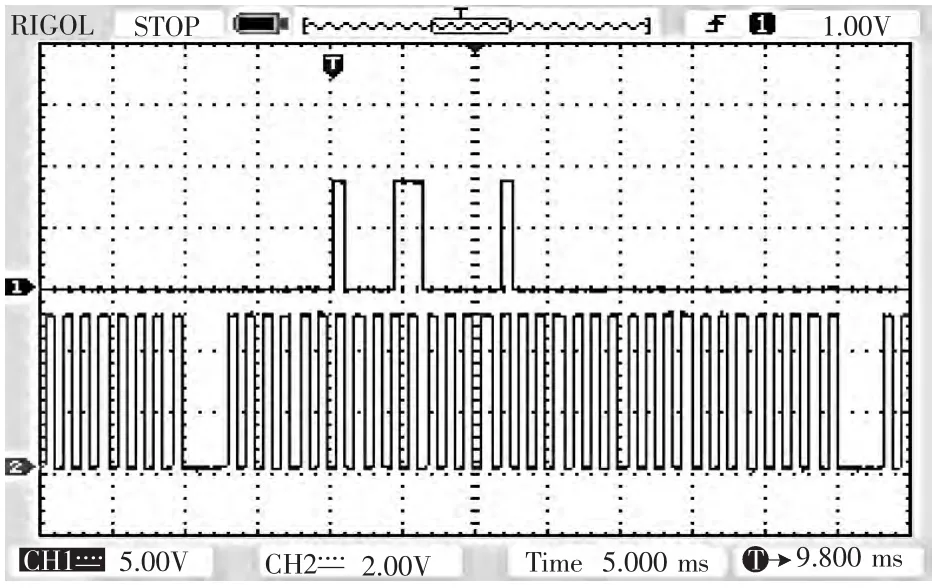

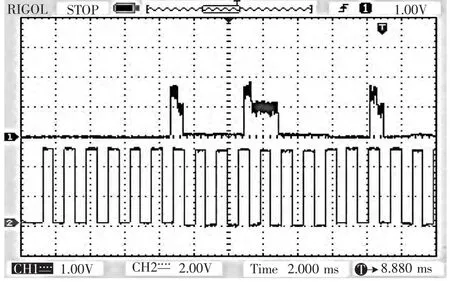

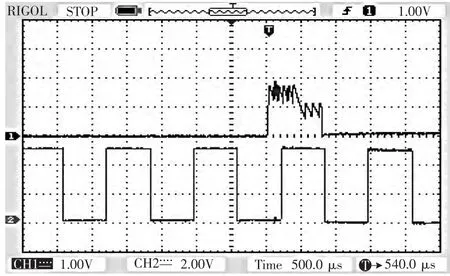

每一次喷油都需要一个与之对应的参考电流控制脉冲(DA)和高压控制脉冲(HSW),每一缸需要进行预喷、主喷、后喷三次喷油,对于四缸柴油机,曲轴转一圈需要进行两缸喷油,即得到曲轴转一圈需要6个参考电流控制脉冲(DA)和6个高压控制脉冲(HSW),如图5、图6所示。鉴于CPU在输出喷油脉冲前需要从CRANK函数中读取crank_num和crank_speed进行计算,造成eTPU在输出喷油脉冲时有一定的延时,因此需要适当减小TCR1延时计数值予以修正,以满足输出喷油脉冲的实时性,这样可以控制喷油脉冲触发误差在1~2 μs范围内。曲轴转两圈完成4个缸的喷油周期,4个缸的喷油顺序为1-3-4-2,则相邻两次喷油间隔为180°,1缸与4缸喷油相隔360°,3缸与2缸喷油相隔360°。1缸、4缸的三次喷油控制脉冲如图7所示,2缸、3缸的三次喷油控制脉冲如图8所示。

3 实验测试

通过ECU接入曲轴信号,对本电路及喷油控制程序进行测试。用120 μH的线圈代替喷油电磁阀,设计的BOOST升压电路可将12 V电压升至56 V。根据电感元件上的电压、电流和电感之间的关系:。可得到线圈上电流上升至13 A电流所需的时间约为:Δt=Δi=13×12056 ≈0.028 ms。 主程序中用于控制峰值电流的DA控制端高电平时间为0.4 ms,预喷、主喷、后喷的喷油时间分别设置为0.8 ms、2 ms、0.8 ms。喷油起始点转换为以缺齿后第一个上升沿为0°,预喷、主喷、后喷的喷油起始点分别为 58°、92°、150°。通过示波器可以检测到经放大后的采样电压波形,图9为三次喷油的采样电压放大后的波形,图10、11、12分别为预喷、主喷、后喷的采样电压放大波形。

▲图1 0 预喷波形

▲图1 2 后喷波形

根据采样电压放大后的波形,能够得到线圈上驱动电流波形。从上述实验结果可以看出,本喷油电路以及喷油程序的设计能够很好地实现Peak和Hold驱动电流波形的控制,并且能够对喷油次数、喷油起始点和喷油时间长短在程序中进行灵活设置。

4 结束语

高压共轨喷射系统是柴油机控制发展的必然趋势,多次灵活的燃油喷射是高压共轨系统的重要特征。本文通过分析高压共轨喷射系统的技术要求,完成了喷油驱动电路的设计以及三次喷油驱动函数的开发。实验结果表明:该喷油模块的开发,能够对喷油量及喷油定时进行精确控制,实现了喷油系统的柔性控制。

[1] 李长河,卫建斌,高连兴.柴油机共轨喷射系统的发展及关键技术[J].内蒙古民族大学学报,2003,18(2):138-141.

[2] 颜培宇.eTPU模块在共轨柴油机喷油系统中的应用[J].机械制造及自动化,2014(2):174-176.

[3] 龚元明,姜虎波,史玮炜.低功耗高低端控制的电控喷油器驱动电路的设计[J].车用发动机,2012(4):15-19.

[4] 黄和祥,彭玲玲.柴油发动机高压共轨喷射系统介绍[J].机械工程与自动化,2012(5):211-213.

[5] 张守钢,张守姣,车喜龙,等.基于eTPU模块的高压共轨柴油机正时同步方法[J].汽车工程,2012,34(2):103-108.