利用立式加工中心磨削内孔的工艺研究

2015-06-12陈黄健周自平

□ 刘 斌 □ 陈黄健 □ 周自平 □ 王 强

中国工程物理研究院 核物理与化学研究所 成都 621900

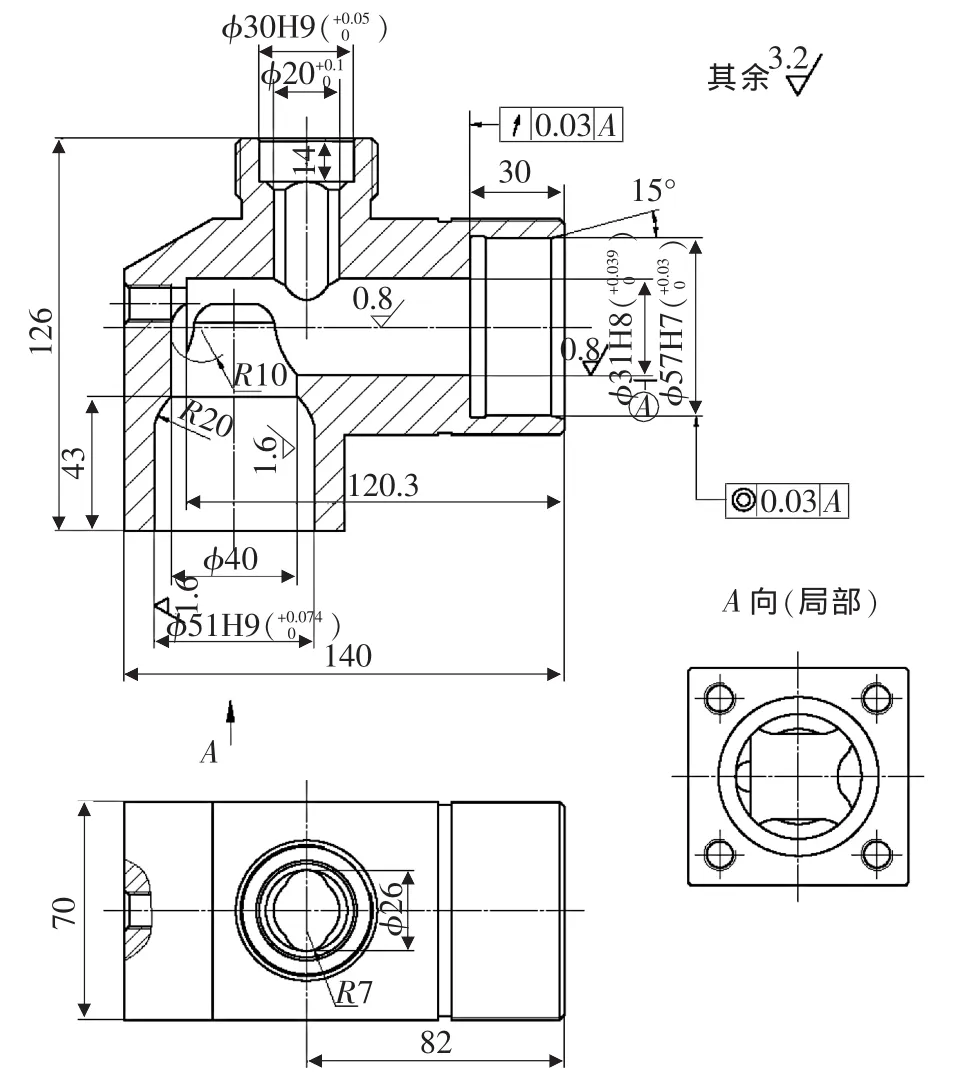

我所试验用某非标装置关键工件如图1所示,外形呈非规则形状,材料为9Cr18,热处理后材料硬度达58~60 HRC。其内孔均有尺寸公差要求,其中内孔φ31 H8(+00.039)为深盲孔,深度尺寸为120.3 mm,表面粗糙度为 Ra0.8 μm,且与内孔 φ57H7()有较高的形位公差(同轴度 0.03 mm)要求;φ51H9()表面粗糙度为 Ra1.6 μm。

1 工艺难点分析

从工艺路线上考虑,为控制内孔尺寸公差、形位公差及表面粗糙度,该工件的内孔精加工在热处理工序后进行,内孔精加工磨削余量为0.30 mm,热处理后材料硬度为58~60 HRC。

▲图1 工件结构

▲图2 磨头工装

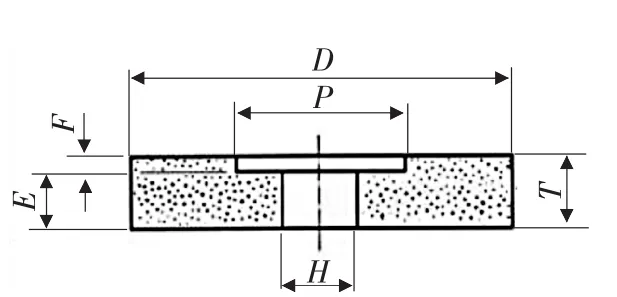

▲图3 单面凹砂轮

在实际加工中,由于磨床为自定心三爪卡盘装夹工件,只有当内孔与外圆表面同轴才能对内孔进行磨削加工。而该工件外形为非圆形且各内孔并不在工件的中心上,这就无法采用磨床的三爪卡盘来装夹工件加工其内孔,必须考虑用其它方式来加工工件内孔。

2 难点解决方案

通过分析,根据工件的外形,其适合在铣床类设备上装夹,确定内孔加工的工艺路线为:在立式加工中心(FV1600)上用平口钳装夹,利用加工中心主轴高转速特点,设计加工内孔的磨头来实现内孔的磨削加工。

3 工艺要点

3.1 磨头工装设计

根据内孔的直径、深度要求及加工中心主轴特点,工装设计需要考虑以下3点。

(1)能装夹磨削盲孔的砂轮。

(2)能利用立式加工中心现有刀座筒夹与立式加工中心主轴相联。

(3)工装应具有足够的刚性,避免深孔磨削时让刀,保证内孔尺寸精度。

基于以上3点,设计的磨头工装如图2所示。

3.2 磨削砂轮的选用

3.2.1 砂轮形状及尺寸

为确保盲孔内壁均能被砂轮磨削,需选用单面凹砂轮,结构如图3所示。根据各磨削孔尺寸大小,磨削砂轮选用尺寸为:D=30 mm、T=25 mm、F=13 mm、P=16 mm、H=10 mm。

3.2.2 砂轮特性选择

根据工件材料为9Cr18属于模具不锈钢材料的特点,砂轮特性选择如下。

砂轮磨料选用棕刚玉类;砂轮粒度号选用60;结合剂选用陶瓷结合剂;砂轮硬度选用中软;砂轮组织选用中等状态。

综上所述,选用的砂轮编号为A80L8V45。通过工艺试验证明,该砂轮可较好地满足工件内孔加工要求。

3.3 磨削工艺参数的优化

通过工艺试验,确定了磨削工艺参数:

砂轮线速度 V=245~263 m/min; 进给量f=50~80 mm/min

3.4 加工控制

采用金刚钻修整砂轮外圆形状;磨削加工过程分为粗磨和精磨两阶段,粗磨阶段为避免让刀,采用了分段螺旋磨削方式,磨削深度为0.03~0.04 mm;精磨阶段采用型腔铣圆弧磨削光整内孔表面,磨削深度为0.01 mm。

4 结论

通过以上的工装设计、砂轮及磨削参数的选用,较好地完成了该工件上各种尺寸内孔的磨削加工,保证了各内孔的尺寸、形状精度和表面粗糙度。该工艺方法可应用于异形工件上内孔有较高精度要求且硬度较高的工件加工。

[1] 宋涛,赵恒华.磨削加工技术的现状[J].制造技术与机床,2011(11):60-63.