基于整车刚-柔耦合多体动力学模型的车架动态应力分析

2015-06-12田惺哲

□ 田惺哲 □ 姜 勇

北京矿冶研究总院 北京 100160

车架是整车的基体,承受着来自路面及装载的各种载荷作用,成为一个承受着复杂空间力系的框架结构[1,2]。矿用汽车在工作过程中,由于路面条件恶劣,车辆使用工况非常复杂,车架产生的交变应力,容易使车架疲劳,继而使其发生疲劳破坏。从某种程度上讲,矿用车车架的结构静强度可以通过计算得到保证,而车架在动态应力作用下的疲劳强度,只能在制造完成以后通过疲劳试验来进行测定。对于车架这种关键结构件,疲劳试验成本大且周期长,要准确地预测车架的疲劳寿命,就必须精确而高效地预测其动态应力的时间历程[3,4]。因此,综合考虑车架的弹性变形和仿真的经济性,建立以车架为柔性体、其它零部件为刚性体的整车刚-柔耦合多体动力学模型,进而进行仿真分析,得出车架的动态应力-时间历程是十分必要的。

1 铰接式自卸车基本结构

铰接式自卸车主要由前车架、后车架、铰接体、悬架系统、发动机、货箱、轮胎等构成(如图1所示)。它采用前、后车架铰接式转向,驱动装置为对称的2个双作用液压缸,车辆原地转向的折腰角度为±45°。前、后车架铰接相连,能实现360°回转。铰接式自卸车的前悬架采用独立式斜置纵摆臂式牵引结构,同时承担纵向力和侧向力,垂直方向的力由油气弹簧承担。中、后悬架采用独立式斜置纵摆臂平衡梁式结构,车架与车桥刚性连接,考虑到车辆速度较低,垂直方向弹性变形完全由子午线轮胎承担。6个车轮全部采用独立悬挂系统及断开式车桥,保证车辆能够在复杂路面条件下得到较高的通过性能,每个驱动轮都与地面充分接触,减少驱动轮之间的相互影响,使每一个驱动轮都能发挥最大的驱动力和制动力。铰接式自卸车采用电动机能耗制动和机械制动两种制动方式。

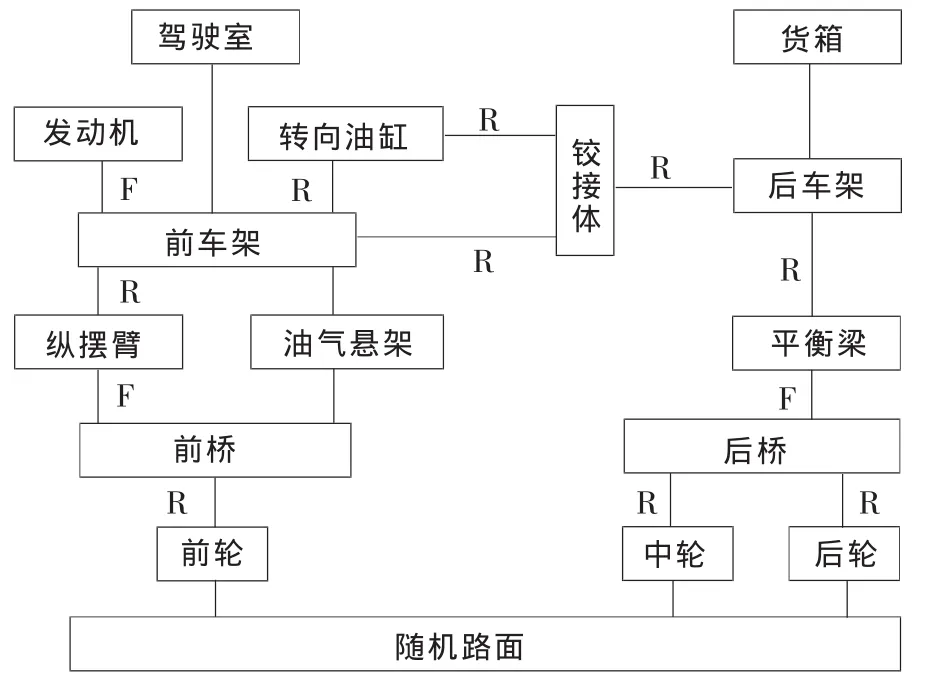

2 铰接式自卸车整车拓扑结构分析

▲图1 60 t交流电传动铰接式自卸车基本结构图

▲图2 整车拓扑结构图

整车模型由前后车架、铰接体、悬架系统、发动机、货箱、轮胎等构成。该模型的主要特点是前、后车架用铰接体相连,前车架以铰接体的上、下铰点为中心,可以左右转动,铰接体后部的转动部分允许前、后车架独立转动,以减小车架扭转应力。根据拓扑原理[5],建立该车拓扑结构如图2所示。

根据铰接车各部件之间的实际关系,在ADAMS/View中对该车各刚体施加约束和连接,如图2所示,图中R代表旋转副,F代表固定副。制动装置、减速器、电机总成等固定在纵摆臂上组成前桥,同时固定在平衡梁上组成后桥。油气悬架用柔性连接件-弹簧来模拟,它的一端连在前桥纵摆臂的悬挂缸支座上,另一端连在前车架的悬架缸支座上。整车中其它使用柔性连接的部件采用轴套力(bushing)模拟,bushing通过定义连接处的刚度、阻尼和预载荷,计算出两构件之间的柔性力,表达构件间的空间柔性链连接,如驾驶室与前车架的连接。货箱与后车架处的连接。在铰座处由旋转副约束,货箱与纵梁之间的橡胶减振垫用bushing模拟。

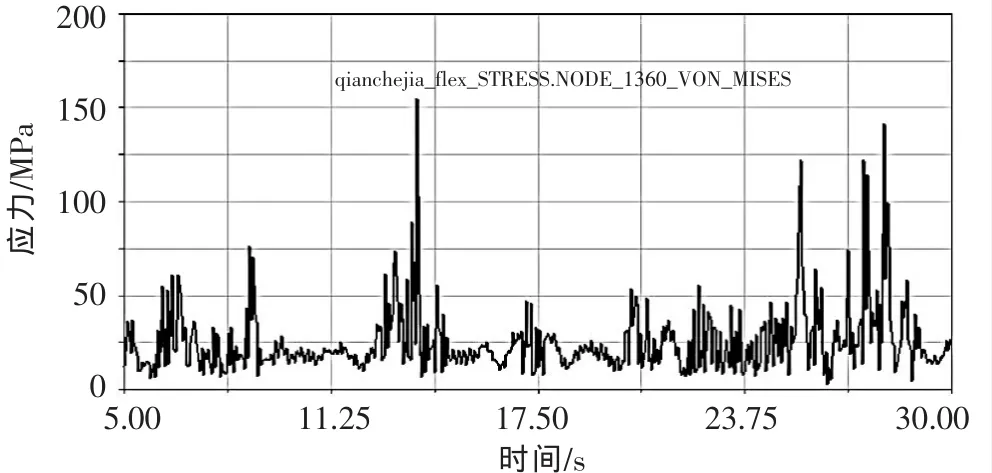

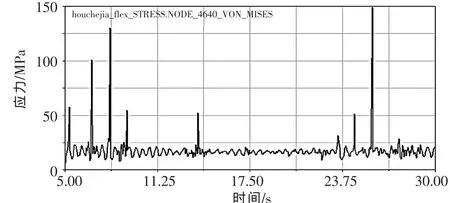

▲图5 前车架动应力最大节点的Von Mises应力-时间历程曲线

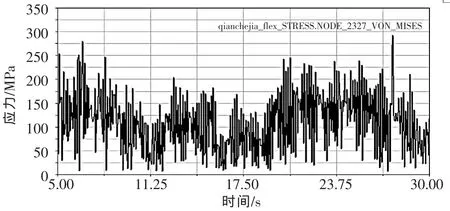

▲图6 铰接体动应力最大节点的Von Mises应力-时间历程曲线

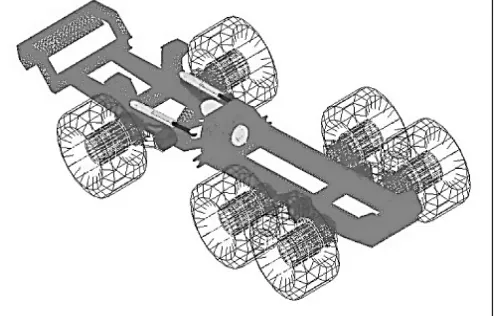

▲图3 多刚体动力学仿真模型(隐去前后车身)

▲图4 刚-柔耦合动力学仿真模型

3 铰接式自卸车车架动应力分析

3.1 整车多刚体动力学模型的建立

根据整车的拓扑结构,本文采用SolidEdge、ANSYS和ADAMS联合仿真的方法建立铰接式自卸车刚-柔耦合仿真模型[6-8]。先利用SolidEdge软件建立铰接式自卸车的装配模型,将SolidEdge实体模型转换成Parasolid文件格式导入ADAMS中,并添加材料属性、刚体约束和载荷,得到铰接式自卸车多刚体动力学仿真模型,如图3所示。

3.2 刚-柔耦合动力学模型的建立

将铰接式自卸车中的柔性体模型导入ANSYS中,定义单元类型、材料属性,划分单元,求解并建立刚性区域,采用修正的Craig-Bampton固定界面子结构法对车架进行模态分析,生成模态中性文件,在ADAMS/Flex中读入柔性部件的模态中性文件,替换多刚体动力学模型中的刚性车架[9,10],进而建立以车架为柔性体、其它部件为刚性体的铰接式自卸车刚-柔耦合动力学仿真模型,如图4所示。

3.3 车架动应力仿真分析

通过加载ADAMS/Durability模块对柔性车架进行动载荷、动应力分析,实现车架动态应力分布的可视化,并为下一步对车架结构进行疲劳寿命预测和分析奠定基础。选用铰接车常用工况,即GB_C级路面,满载60 t,以40 km/h的车速匀速行驶的工况进行仿真分析。该工况下,铰接式车架各部件的动态应力最大节点的Von Mises应力-时间历程如图5~图7所示。

▲图7 后车架动应力最大节点的Von Mises应力-时间历程曲线

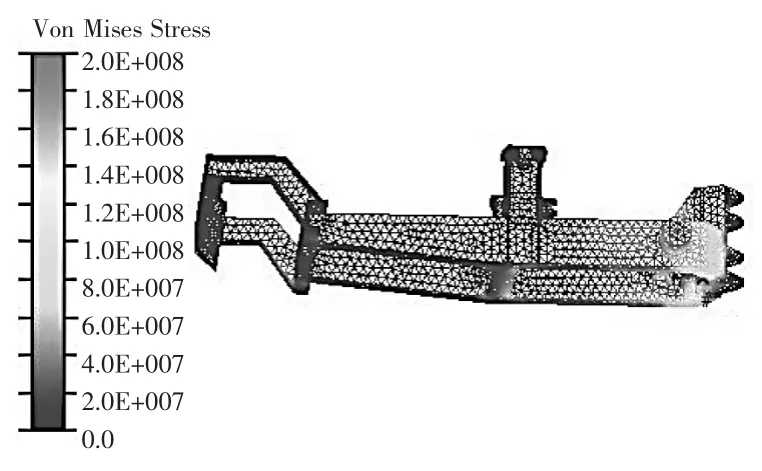

▲图8 前车架瞬时(13.85 s时刻)最大应力云图

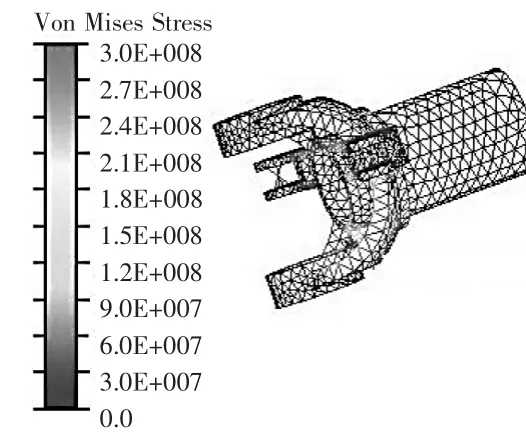

▲图9 铰接体瞬时(27.55 s时刻)最大应力云图

表1 铰接式车架各部件动态应力最大节点的Von Mises应力-时间历程统计值

该工况下,铰接式车架各部件动态应力最大时刻的Von Mises应力云图如图8~图10所示。

铰接式车架各部件动态应力最大节点的Von Mises应力-时间历程统计值见表1。从仿真结果可以看出:该工况下,前车架在13.85 s时刻的最大动应力为154.89 MPa,铰接体在27.55 s时刻的最大动应力为291.82 MPa,后车架在25.75 s时刻的最大动应力为148.63 MPa,车架各部件在该工况下动应力的最大值均小于其所用材料的屈服极限,因此各部件强度均符合要求。

4 结论

(1)分析了铰接式自卸车各部件之间的拓扑关系,根据拓扑原理,确定了整车的拓扑结构。

(2)基于 SolidEdge、ANSYS和 ADAMS联合仿真的方法,建立了铰接式自卸车刚-柔耦合动力学仿真模型。

(3)通过加载ADAMS/Durability模块,对车架进行动态应力仿真分析,获得了各部件各节点的应力-时间历程及每一时刻车架的应力云图,指出了车架各部件的应力最大部位,评价了其动强度,为进一步对车架乃至铰接车其它零部件进行疲劳寿命预测奠定了基础。

(4)为铰接式车辆的相关设计计算分析提供了一种新方法,具有重要的工程实际价值。

[1] 朱容庆.重型载重汽车车架轻量化设计研究[D].武汉:武汉理工大学,2006.

[2] 尹辉俊.重型自卸车车架的有限元分析及其早期断裂原因分析[D].武汉:华中科技大学,2006.

[3] Heetaek Lim.A Finite Element Approach to the Dynamic Simulation of Multibody Systems [D].America:University of California,2001.

[4] 任尊松,孙守光,刘志明.构架作弹性体处理时的客车系统动力学仿真[J].铁道学报,2004,26(4):31-35.

[5] 宗志坚,费修莹,郑文.机械系统拓扑结构的通用表达模型设计[J].机械科学与技术,2000,19(4):531-535.

[6] 李正网.基于ANSYS的重型货车车架结构分析和优化研究[D].重庆:重庆交通大学,2009.

[7] 陈立平,张云清,任卫群.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[8] 李军,刑俊文,覃文洁.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[9] 殷学纲,陈淮,蹇开林.结构振动分析的子结构方法[M].北京:中国铁道出版社,1991.

[10] 邢俊文.MSC.ADAMS/Flex 与 AutoFlex 培训教程[M].北京:科学出版社,2006.