汽车动力转向器残油流体特性分析

2015-06-12高云鹏徐天翀

高云鹏, 程 凯*, 徐天翀

(1.长春工业大学 机电工程学院,吉林 长春 130012;2.松原市江心岛石油开发有限责任公司,吉林 松原 138000)

0 引 言

在前期研制的转向器抽油机的基础上,我们将要研制应用“充气排油法”的转向器排油机。所谓充气排油就是以高压气体从进油口注入充满油液的转向器,将其内部油液吹出[1]。因而在实验前对转向器内流道模型运用FLUENT软件进行仿真,可以为后续实验提供理论基础。

1 模型的建立

1.1 三维几何模型的建立

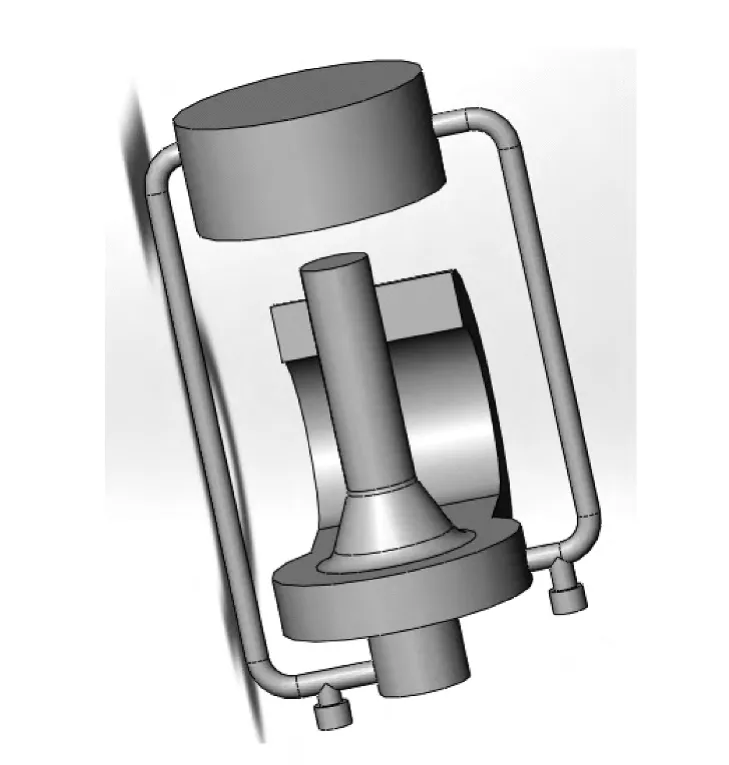

汽车动力转向器断面图如图1所示。

转向器内腔主要由A、B两个大腔和一些细小流道构成,流道走向错综复杂,尤其是A腔部分。当动力转向器活塞处于中间位置,此时A腔、B腔以及回油口都是相通的,且A、B两腔的压力相等[2]。在此种状态下,进油口接高压气体,高压气体首先进入控制阀,由于此时动力转向器处于中位,高压气体一部分进入回油口,但此时回油口在外部设备的控制下有可能闭合。另一部分将进入A、B两个腔室,由于出油口并不常开,中位时A、B两腔连通,高压气体将使两个腔室处于高压状态。一旦出油口开启,则液压油在高压的推动下将随着气体从出油口排出;当动力转向器活塞向左移动,进油口接高压气体,高压气体进入控制阀,由于此时动力转向器处于右转弯状态,高压气体将只进入B腔而不能进入A腔,但此时B腔与回油口隔离,所以当出油口接通时,A、B腔的油液均不能顺利排出。动力转向器左转弯的时候与右转弯时原理基本相似,其结果也不能排出转向器内部的油液。

图1 汽车动力转向器断面图

通过以上分析我们将选择动力转向器处于中位时的状态进行建模,如图2所示。

图2 动力转向器内流道三维模型

需要特殊说明的是:在真实的流动过程中,A腔的进油和排油均从那一个流道中经过,但为了用FLUENT软件进行仿真,人为的做了一个等大的流道直接接到了模型的出油口。同时省略了某些小流道,但是不会影响整体的效果;液压油为粘性流体不随速度梯度的变化而变化;假定系统内部流体没有热传导现象且流道中的机械部件在工作过程中没有压力变形[3]。

1.2 计算模型的选择

流体的流动分为层流和湍流,本实验模型为湍流模型[4]。断流体的流态时我们一般要依据雷诺数Re这一标准,为无量纲参数。对于圆形管内流动,一般认为临界雷诺数为2 000,即当Re<2 000时,管内流动是层流,否则为湍流[5]。表达式为:

式中:V——截面的平均速度,m/s;

L——特征长度,m;

ν——流体的运动粘度,m2/s。

动力转向器内部的流道近似认为是管状的流动,流量值按照推荐的较大流量30L/min,式中特征长度L取为管道直径d,流体的运动粘度与动力粘度的关系可表示为:

式中:μ——流体的动力粘度,Pa·s;

ρ——液压油的密度,其国际制单位是kg/m3。

本次仿真汽车动力转向器内液体的流型为湍流模型,湍流计算选择Standard k-ε模型[6]。

2 仿真相关参数条件设定

数值计算选择有限元体积法中经常用的SIMPLE算法来求解离散方程组,进油口采用压力进口条件,而出油口采用压力出口条件。采用标准k-ε模型,其公式为:

式中:ui,uj——时均速度,即考虑到脉动因素的影响,采用的方法是时间平均法;

k——由于平均速度梯度引起的湍动能[7]。

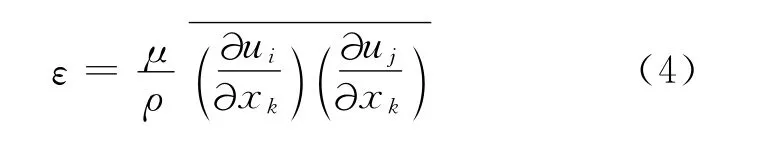

在标准的k-ε模型中,ε表示湍动能耗散率,定义为:

湍动粘度可以表示成k和ε的函数:

式中:Cμ——经验值常数。

3 模型的仿真结果及其分析

根据动力转向器排油的实际情况以及我们采用的充气排油方法的基本原理,首先以时间为变量,时间步长为0.01s,以动力转向器内部基本相体积分数的变化为观测量,对实验过程进行模拟仿真分析。

我们可以明显的看到,随着时间的变化,动力转向器内部初始时刻油的体积分数为1,也就是说开始的时候动力转向器内部是注满液压油的。观察时间进行0.5s时,动力转向器入口处的液压油在气体的推动下刚刚开始被排出,由于进行时间较短,在这一瞬时,动力转向器其他位置的油液并没有减少。

观察时间进行0、0.5s时油液位置如图3所示。

图3 观察时间进行0、0.5s时油液位置

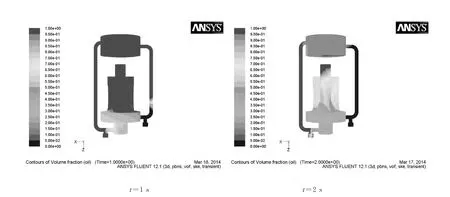

当时间进行1s时,油管中被排出的油液有所增加,B腔油液开始有所减少,A腔变化不明显;时间进行2s时,B腔油液所占体积分数为50%,扇形齿轮轴腔油液变化明显,A腔油液有所减少。

观察时间进行1、2s时油液位置如图4所示。

图4 观察时间进行1、2s时油液位置

当时间进行5s时,B腔油液还剩25%,A腔油液50%,剩余油液主要集中在滚珠丝杠内腔和出油口处;当时间进行10s时,动力转向器内部油液基本不足20%。

观察时间进行5、10s时油液位置如图5所示。

图5 观察时间进行5、10s时油液位置

当时间进行30s时,滚珠丝杠的内腔顶端处还有一定量的油液难以排除,转向器内部油液已基本排出干净。并且综合以上其它各图可以看到,该处的油液一直是难以排除的。这是因为高压气体进入转向器后,由于丝杠内腔的存在,高压气体很容易将油液封堵在腔室内难以排除,但随着时间的延续,以及高压气体间断性的关停动作,使得该腔内的油液虽也能够排除[8],但是这是很耗费时间的。这也是动力转向器内油液难以排除干净的原因之一。

观察时间进行30、50s时油液位置如图6所示。

图6 观察时间进行30、50s时油液位置

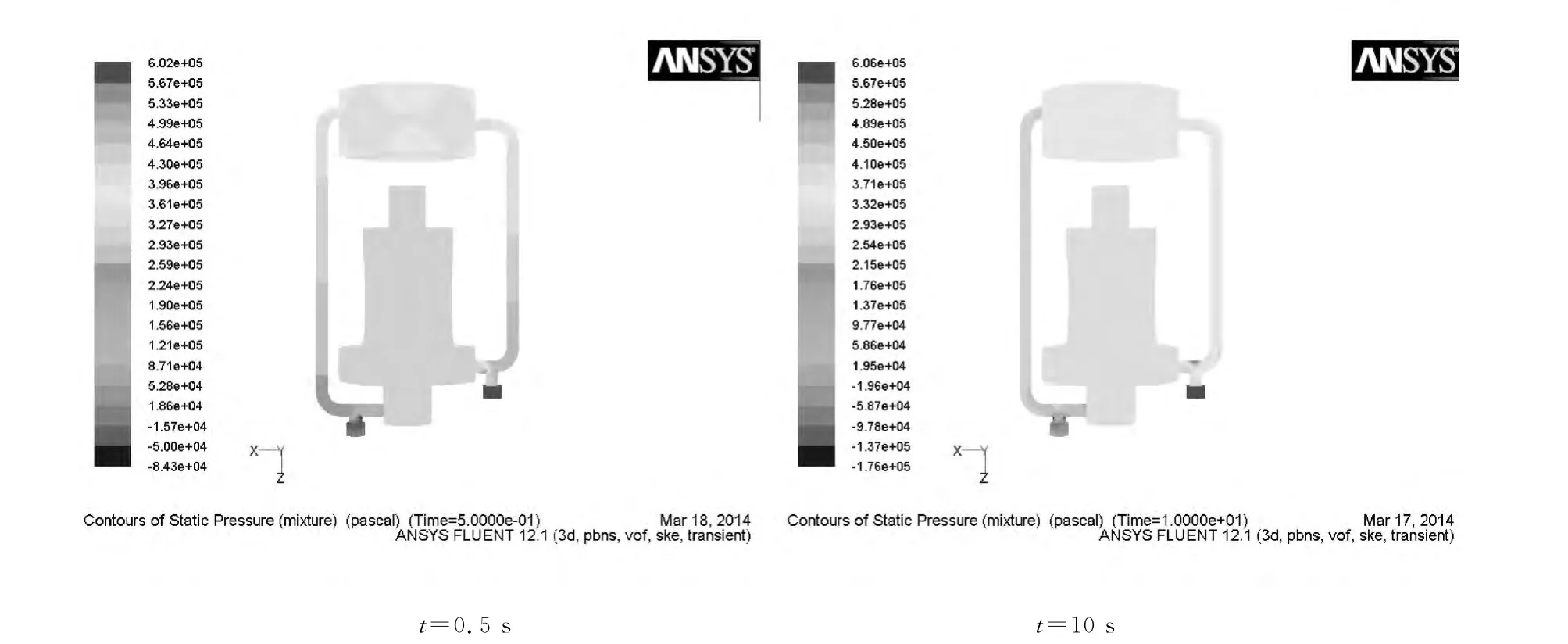

由于实验方法采用的是充气排油,即以高压空气将转向器内部的油液排出。所以对动力转向器内部两相混合时的压力分布以及压力变化的分析对于排油过程来讲特别的重要,下面分析一下排油过程中的两相混合的压力分布情况。观察时间进行0.5、10s时油液位置如图7所示。

图7给出了动力转向器内部考虑气液两相混合后不同时间的总体压力分布情况。在时间进行0.5s的时候,从图中可以明显看到,入口分别接A、B两腔的油道也保持了较高的压力,这是由于此时动力转向器内大部分还都充满着油液,而出口相对而言较小,入口压力气体进入转向器内腔的速度远远大于油液排出的速度,所以气体不断进入转向器内腔而压缩产生高压,接近于我们设定的工作压力。此时,A、B两腔是充满油液的,在高压气体的作用下两腔的油液迅速排出,从而吸收了一部分能量,这导致了两腔的压力相对连接入口的管路而言要小一些的;而在此同时,接近接出口的B腔内的油液在高压气体推动下排出的速度明显要比A快,所以我们从图中可以看到这一时刻B腔压力明显低于A腔。也就是说一定的时间内B腔的油液是先排完的。

图7 观察时间进行0.5、10s时油液位置

当时间进行10s时,对比油液t=10s时的体积分数图知道,此时转向器内的油液已经基本排出,动力转向器内充满了空气而只有少量的油。所以,此时由于液压油的排出,转向器内腔基本形成了一个空气进入排出通路,这就减少了空气排出时的阻力,从而管路中的压力明显降低了。与此同时,由于液压油的排出,整个动力转向器内腔的压力趋于平衡。

4 结 语

1)动力转向器内部油液的排油效率随着动力转向器内部残留液压油含量的降低而降低,在仿真的前10s内排油效率较高,并且排油时间越长,排油效率越低。

2)动力转向器内部油液难以排除干净和它的结构复杂有着直接的关系,丝杠内腔处的油液不能顺利排出是一个主要原因。A、B两腔产生的漩涡流现象也是油液难以排出的另外一个原因。

3)齿条活塞处于中间位置时,A、B两腔是同时排油的,但是B腔比A腔排油更快。

4)虽然入口提供的工作压力为600 000Pa,但是在排油过程中,尤其是排油过程的后期阶段动力转向器内腔是达不到我们提供的工作压力的,或者和入口压力相差很大。

5)出口处的流场速度很大,并且在高压作用下,出口很可能出现喷射或者油雾现象。

[1] 闫丽.动力转向器总成的流体力学分析及其排油装置的研究[D].长春:长春工业大学,2012.

[2] 程凯,周香,李广明.汽车动力转向器的流场分析[J].机械工程师,2010(1):50-52.

[3] 王经.气液两相流动态特性的研究[Μ].上海:上海交通大学出版社,2011:15-18.

[4] 韩占忠,王敬,兰小平.Fluent流体工程仿真计算实例与应用[Μ].北京:北京理工大学出版社,2004:9-26.

[5] 唐家鹏.Fluent14.0超级学习手册[M].北京:人民邮电出版社,2013:13-14.

[6] 王瑞金,张凯.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007:7-8.

[7] 张德生,赵继云.基于CFD的桃形腔耦合器流畅分析及结构优化[J].中国矿业大学学报,2010(5):50-52.

[8] 周香.汽车动力转向器的流体力学特性及其吸油装置的研究[D].长春:长春工业大学,2010.