线束端子在线检测系统

2015-06-12李秀娟李贝贝于心俊

李秀娟 李贝贝 于心俊

(河南工业大学电气工程学院,河南 郑州 450001)

线束端子在线检测系统

李秀娟 李贝贝 于心俊

(河南工业大学电气工程学院,河南 郑州 450001)

线束端子应用领域十分广泛,对其质量的检测非常重要,结合机器视觉检测技术,研发了一套线束端子在线检测设备。通过计算机视觉系统采集端子图像,利用机器视觉软件HALCON中的相关算子测量端子图像中部分几何量,进而对测量结果进行分析比较,判断端子是否合格。实际应用表明,端子在线检测系统运行稳定,检测效率和检测精度大大提高,验证了在线检测系统设计思想的正确性,可以应用于其他产品的检测。

线束端子 机器视觉 HALCON 在线检测 几何量

0 引言

线束广泛用于家电、无线电通信设备,汽车、列车、航空航天等领域。端子是线束的重要组成部分,通过压接等工艺实现与导线的连接。如果端子质量不达标,将直接影响线束的可靠性,因此端子质量的检测尤为重要。

端子的压制已经实现了大规模、大批量的高速自动化生产,采用常规手段很难发现生产过程中产生的一些微小畸变的端子,或者不合格的端子。然而,近年来随着机器视觉技术和数字图像处理技术的迅速发展,利用机器视觉实现产品无接触自动检测的技术已逐渐变得切实可行。机器视觉技术的应用不仅大大提高了产品的检测精度和速度,而且可以避免人工视觉检测所带来的偏差和误差[1-5]。

基于机器视觉的线束端子在线检测系统通过HALCON机器视觉算法检测关键部位的长度、宽度、角度等几何尺寸,从而判断端子是否符合生产标准,检测效率和精度大大提高。实际运行表明,系统安全、稳定、可靠。

1 端子检测

端子在压接部位的包围展开长度L应与线束规格匹配。L过大,会造成一部分线股被压得过紧,而另一部分则完全处于未受压状态,导致致密度变差;L过小,则包不住线束,影响压接质量[6-7]。因此,图1所示端子图像中部位1的检测十分重要,它直接影响线束端子压接体的质量。线束端子压接体通过部位2与护套实现插接,因此部位2的尺寸规格是保证线束是否连接牢靠的关键,对部位2的检测要求十分严格。

图1 端子结构Fig.1 Structure of the terminal

2 系统硬件结构

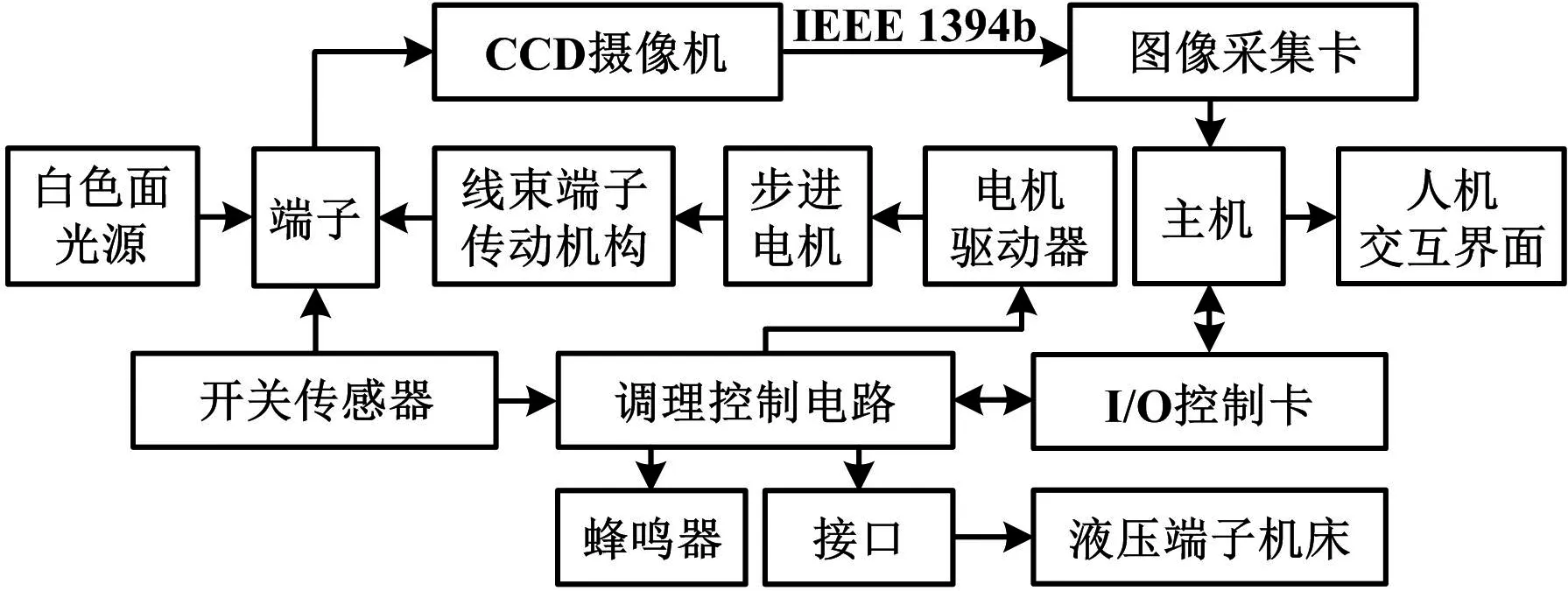

基于机器视觉的线束端子在线检测系统的硬件部分主要由2台CCD工业摄像机、白色面光源、步进电机及电机驱动器、光纤传感器及一些辅助设备等部分组成,如图2所示。

图2 端子检测设备结构框图Fig.2 Structure of the terminal detection equipment

基于机器视觉的端子在线检测设备工作台如图3所示。

图3 检测设备工作台Fig.3 Workbench of the detection equipment

步进电机带动端子传动机构运动,当光纤传感器

检测到某个端子时,主机读取开关信号,控制电机停止转动。2台摄像机同时采集到高分辨率的端子部位图像,然后利用HALCON视觉算法处理图像,计算端子关键部位的几何尺寸,通过分析比较,判断端子是否合格。如端子物理尺寸超出误差范围,蜂鸣器报警提示,同时检测设备和端子生产机床同时停止工作,等待工作人员处理。

检测设备采用机器视觉专用背光源(LED白色面光源)。这种光源采用高密度LED阵列面,可提供高强度背光照明,能突出物体的外形轮廓特征。CCD采用德国AVT Guppy PRO系列工业数字摄像机,摄像机在可见光谱的响应非常灵敏,可瞬间获取高分辨率的端子图像,配套的多通道图像采集卡将图像实时传输到主机并通过界面显示。此外,设备应用的光纤传感器由反射型光纤探头和光纤放大器组成,输出信号为PNP型,响应时间小于200 μs,非常适合在高速在线检测系统中应用。

调理控制电路如图4所示。其主要实现光纤传感器、启动、停止等开关信号的采集、步进电机的控制、蜂鸣器报警提示;并通过控制输出继电器的动作,控制液压端子机床的工作状态。为了防止信号干扰,部分信号采用光电隔离。

图4 调理控制电路Fig.4 Conditioning control circuit

3 软件设计

HALCON是德国MVtec公司开发的一套完善的标准的机器视觉算法包,其中包含了几何、数学转换、形态学计算分析、校正、分类辨识、形状搜寻等基本的几何以及影像计算功能。其交互式的程序设计界面Hdevelop中的程序代码可以直接输出C++、VB、C#等程序代码,并套入开发者的程序中,大大缩短了机器视觉检测系统的软件开发周期,降低了成品成本。HALCON还为大量的图像获取设备提供接口,保证了硬件的独立性[8-11]。

3.1 图像采集

调用HALCON中的open_framegrabber访问图像采集设备,通过set_framegrabber_param算子设置摄像机参数,grab_image_async算子实现图像采集,使用disp_obj算子显示图像。本系统采用两个相同规格的摄像机同时获取同一端子两个角度的图像信息。VB实现代码如下。

CallOp.OpenFramegrabber("1394IIDC", 1, 1, 0, 0, 0, 0, "progressive", 8, "default", -1, "false", "default", "000A4701120AB649", 0, -1, hv_AcqHandle1)

//打开图像采集设备

CallOp.SetFramegrabberParam(hv_AcqHandle1, "camera_type", "0:5:6")

//设置 hv_AcqHandle1的图像采集

设备参数camera_type的值为0:5:6

CallOp.SetFramegrabberParam(hv_AcqHandle1, "shutter", 400)

//设置 hv_AcqHandle1的

图像采集设备参数shutter的值为400

CallOp.GrabImageStart(hv_AcqHandle1, -1)

//开始获取图像

CallOp.GrabImageAsync(ho_Image1, hv_AcqHandle1, -1)

//获取hv_AcqHandle1图像采集设备的图像ho_Image1

CallOp.DispObj(ho_Image1, window1)

//显示图像

3.2 图像处理

根据端子图像信息,设计了3种方案来测量端子尺寸,即点点检测、宽度检测、角度检测。

3.2.1 点点检测

使用Harris 算子提取点特征。Harris 算子具有计算简单、提取的点特征均匀且合理、稳定等优点,十分适用于本系统中采集到的简单端子图像。确定ROI后,首先使用points_harris算子找到两个点,gen_cross_contour_xld算子标记出两点。distance_pp算子计算出两点距离值,angle_lx算子计算出两点连线与x轴的角度值。VB实现代码如下。

CallOp.PointsHarris(ho_ImageReduced, 0.7, 2, 0.1, 10000, hv_Row, hv_Column)

//获取检测区域中点的坐标

CallOp.GenCrossContourXld(ho_Cross, hv_Row, hv_Column, 6, 0.785398)

//根据点的坐标标记点

CallOp.DistancePp(Tuple.TupleSelect(hv_Row, 0), Tuple.TupleSelect(hv_Column, 0), _

Tuple.TupleSelect(hv_Row, 1), Tuple.TupleSelect(hv_Column, 1), hv_Distance)

//计算两点的距离

CallOp.AngleLx(Tuple.TupleSelect(hv_Row, 1), Tuple.TupleSelect(hv_Column, 1), Tuple.TupleSelect(hv_Row, 0), Tuple.TupleSelect(hv_Column, 0), hv_Angle)

//计算两点连线与x轴之间的角度

3.2.2 宽度检测

确定ROI后,gen_measure_rectangle2算子获得检测句柄,然后使用measure_pairs算子计算得到两边的水平距离,即宽度。VB实现代码如下。

Call Op.SmallestRectangle2(ho_Rectangle, hv_Row, hv_Column, hv_Phi, hv_Length1, hv_Length2)

//获取矩形区域的参数值

Call Op.GenMeasureRectangle2(hv_Row, hv_Column, hv_Phi, hv_Length1, hv_Length2, _

hv_Width, hv_Height, "bicubic", hv_MeasureHandle)

//获取检测句柄

CallOp.MeasurePairs(Ho_Image, hv_MeasureHandle, 1, 30, "all", "all", hv_RowEdgeFirst,hv_ColumnEdgeFirst, hv_AmplitudeFirst, hv_RowEdgeSecond, hv_ColumnEdgeSecond, hv_AmplitudeSecond, hv_IntraDistance, hv_InterDistance)

//计算检测句柄指向的两条边的间距

3.2.3 角度检测

确定ROI后,首先通过select_contours_xld算子获得区域中直线轮廓,select_obj、get_contour_xld和tuple_length算子获得轮廓中点的信息,最后angle_lx算子计算得到直线轮廓与x轴的角度。VB实现代码如下。

CallOp.LinesColor(ho_ImageReduced, ho_Lines, 3.5, 0, 12, "true", "false")

//提取检测区域中的线

CallOp.SelectContoursXld(ho_Lines, ho_LongLines, "contour_length", 1, 500, 0,0)

//提取符合满足条件的线ho_LongLines

CallOp.SelectObj(ho_LongLines, ho_Line, 1)

//在ho_LongLines中选择一条线ho_Line

CallOp.GetContourXld(ho_Line, hv_Row, hv_Col)

//提取ho_Line线上的所有像素坐标

CallOp.TupleLength(hv_Row, hv_Number)

//获取数组个数

CallOp.AngleLx(Tuple.TupleSelect(hv_Row, 0), Tuple.TupleSelect(hv_Col, 0), Tuple.TupleSelect(hv_Row, Tuple.TupleSub(hv_Number, 1)), Tuple.TupleSelect(hv_Col, Tuple.TupleSub( hv_Number, 1)), hv_Angle)

//计算所选线条与x轴之间的角度

3.3 判断端子是否合格

判定端子是否合格,首先需要选取一个合格的端子对其各部位尺寸进行检测,将检测结果保存到数据库中,作为判定标准。在系统检测中,每一个端子的测量结果都要同标准结果比较,超出误差范围就视为不合格。

例如,测量得到的像素值为78.635,而标准端子在此部位的测量值为5.40 mm,像素值为78.379,通过比例关系计算得到图片中端子的实际值为5.42 mm,超过误差范围0.01 mm,因此判断这个端子是不合格的。

4 现场应用

本文设计的线束端子在线检测设备已应用在工业现场,端子生产与检测同步进行,检测效率高,检测精度小于0.1 mm,完全符合工厂检验标准。此外,设备检测速度可以调节。

5 结束语

基于机器视觉的线束端子在线检测设备采用无接触式在线检测,具有检测精度高、速度可调、可靠性好、操作简单和抗干扰能力强等优点,完全解决了人工视觉检测方法存在的弊端,大大提高了生产线自动化程度。线束端子在线检测设备的设计思想完全可以应用于其他自动化检测领域,具有良好的社会效益。

[1] 席斌,钱峰.机器视觉测量系统在工业在线检测中的应用[J].工业控制计算机,2005,18(11):75-76.

[2] 武杰,赵转萍.机器视觉技术在几何量测量中的应用[J].现代计量通讯,2006(6):15-19.

[3] 雷振山,汤小娇,李庆利.基于机器视觉的刀具几何参数测量技术[J].工具技术,2004,38(10):66-68.

[4] 李红钢.基于机器视觉的某型药筒零件难测量尺寸测量系统研究[D].太原:中北大学,2014.

[5] 路燕.基于机器视觉的物体几何尺寸测量算法研究[D].西安:西安理工大学,2009.

[6] 邹松明.端子压接工艺与服务过程中的问题分析与改进研究[D].上海:东华大学,2014.

[7] 余智勇,钟晓光,李尚健.线束端子压接工艺及磨具研究[J].华中科技大学学报:自然科学版,1991,19(S3):95-100.

[8] Carsten S,Markus U,Christian W.机器视觉算法与应用[M].杨少荣,吴迪靖,段德山,译.北京:清华大学出版社,2008.

[9] 彭晓辉.基于HALCON的IC卡喷码符号识别技术研究与实现[D].广州:广东工业大学,2006.

[10]吉军,严立甫,张辉,等.基于HALCON和VC++混合编程的视觉测量系统设计[J].咸阳师范学院学报,2011,26(6):21-24.

[11]孙怀远,周夫之,陆尚卿.机器视觉技术在药液灌装量检测中的应用[J].计算机应用与技术,2009,26(6):247-248,264.

Online Detection System of the Wiring Harness Terminal

Applications of wiring harness terminals are very extensive, so detecting their quality is extremely important. Thus, the online detection equipment based on machine vision detection technology has been researched and developed. The images of terminals are collected through computerized vision system, partial geometric quantities in image of terminal are measured by adopting related operators in machine vision software HALCON, then the measurement results are analyzed and compared, to judge whether the terminal is qualified or not. The practical application indicates that this online detection system runs stably, the detection efficiency and accuracy are greatly improved, the correction of the design concept of the online detection system is verified, and it can be applied in detection of other products.

Wiring harness terminal Machine vision HALCON Online detection Geometric quantity

李秀娟(1961-),女,1998年毕业于湖南大学计算机应用专业,获硕士学位,教授;主要从事智能微系统与图像处理的研究。

TH865

A

10.16086/j.cnki.issn1000-0380.201506019

修改稿收到日期:2014-12-02