多点雷达检测法重构高炉料线形状

2015-06-12尹怡欣

关 心 尹怡欣

(北京科技大学自动化学院1,北京 100083;北京科技大学钢铁流程先进控制教育部重点实验室2,北京 100083;岭南师范学院信息科学与技术学院3,广东 湛江 524048)

多点雷达检测法重构高炉料线形状

关 心1,3尹怡欣1,2

(北京科技大学自动化学院1,北京 100083;北京科技大学钢铁流程先进控制教育部重点实验室2,北京 100083;岭南师范学院信息科学与技术学院3,广东 湛江 524048)

针对高炉为密闭容器、料线形状检测手段受限以及不利于高炉料线重构的问题,提出多点雷达数据检测法重构高炉料线形状。综合考虑高炉布料规律和煤气流运动对炉料分布状态的影响,采用多条线段描述料线形状;通过计算机程序循环迭代算法,分别利用传统布料规律和多点雷达数据不断逼近重构料线。实测结果表明,多点雷达检测法比传统方法重构料线的效果好,说明多点雷达检测法能有效地应用于高炉料线重构领域。

多点雷达 高炉 料线重构 迭代算法 布料规律

0 引言

掌握高炉的料线形状是高炉布料控制的关键环节。由于高炉是密闭容器,无法直观检测到料线的具体形状。目前的料线重构方法主要有以下3种:①根据布料规律,计算堆尖和堆角,进行料线重构[1-2];②利用激光或雷达等检测设备直接拟合新的料线形状[3];③应用颗粒物质力学性质,采用离散元方法重构料线形状[4]。方法①的纯理论计算很难对不同炉况的料线性质进行准确描述;方法②单纯采用数据拟合手段,由于检测设备的安装点有限,以及炉内恶劣环境造成的误差,使得重构料线也不够准确;方法③以颗粒为单位进行研究,需要采用一些假设条件,而且煤气流对每个颗粒接触力影响难以判定,很难重构出准确的料线形状。结合上述分析和高炉实际检测设备情况,本文提出结合布料规律和多点雷达检测数据的多点雷达数据检测法重构料线方法,使得料线形状满足布料规律和检测数据,提高了料线重构的精度。

1 料线形状模型

1.1 料线形状描述

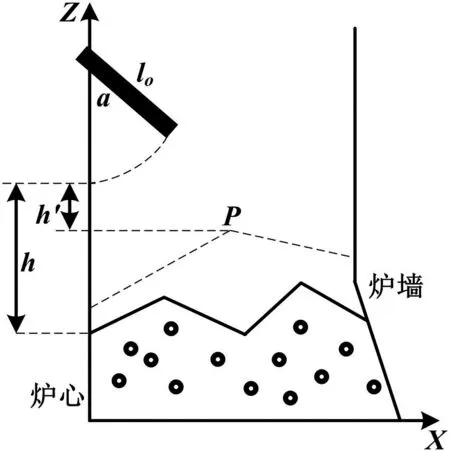

根据炉料在炉喉内的分布特征,本文定义用N条线段组合表示料线函数,如图1所示[7]。

图1 N条线段拟合料线形状Fig.1 N segments of line fitting burden line shape

综合考虑布料规律、煤气流对炉料运动轨迹的影响等因素,可知在无钟高炉炉顶的多环布料过程中,炉料在炉喉内的分布有如下特征:①炉料在炉内的分布形状主要是由具有一定宽度的平台和中心漏斗组成;②炉料在炉内以高炉中心线为对称轴,呈层状分布[5-6];③多环布料时,形成堆尖的数目与溜槽倾角大小和布料圈数有关,在平台上可以产生单个或多个堆尖,还可能是相对比较平坦的料面。

图1中,X1,…,XN-1分别表示线段的交点,θ1和θ2为炉内料线的内外堆角。线段Ln可以表示为:

Ln:y=knx+pnXn-1≤x≤Xn

(1)

式中:kn、pr为待定系数。

根据图1和式(1)可以得出:

k1=tanθ1

(2)

kn=-tanθ2

(3)

炉内炉料的内堆角φ与自然堆角φ0的关系采用文献[8]中的修正公式计算:

(4)

式中:R为炉喉半径;K为系数;h为不同溜槽角度对应的不同料线深度。

[9],炉内炉料的外堆角如下。

焦炭:

θ=73.12-1.97α

(5)

烧结矿:

θ=79.77-2.04α

(6)

式中:α为溜槽倾角。

1.2 重构料线模型

高炉布料按照布料矩阵进行,当某个溜槽角位进行布料后,产生的新料线与原料线关系如图2所示。新旧料线交点M、N可能落在料线线段上,也可能落在炉心或炉墙处。交点M和N可以通过计算堆尖P以及内外堆角得到的直线段lin和lout与原料线线段的交点得到。

图2 重构料线图Fig.2 Reconstruction of burden line

1.3 根据炉料下落规律计算堆尖位置

炉料颗粒离开溜槽后,以初速度V做类斜下抛运动。下落过程中,除受重力作用外,还受到上升的煤气流阻力的影响。有研究表明,粒度大于5 mm 的炉料受到煤气阻力的影响可忽略不计。根据牛顿第二定律,当炉料落点处料线深度为h,溜槽长度l0,溜槽倾角α,溜槽转速ω时,炉料颗粒在x方向的移动距离Lx为[1]:

炉料落到料面平面后堆尖距离炉心的距离dk为:

(7)

在实际布料过程中,随着料层厚度的不断增加,始终采用初始料线深度h计算新料层的堆尖位置并不准确。所以,引用新的变量h′代替初始料线深度h,用来计算堆尖位置。其中h′定义为在一次布料结束后,新料线堆尖与α=0°时溜槽末端的垂直距离。通过迭代计算h′来寻找最优料线。料线形成示意图如图3所示。

图3 料线形成示意图Fig.3 Schematic diagram of burden line formation

利用体积约束,布料前后新旧料线围成的体积应该尽可能接近实际布料体积,即:

ε=Vnew-Vold-M/ρ≈0

(8)

式中:Vnew、Vold为布料前后新旧料线围成的体积;M为本次布料的质量;ρ为炉料的密度。

根据图2所示重构料线图,可以计算:

(9)

(10)

式中:y1,…,y4分别为线段MA2、A2A3、A3A4、A4N。

2 雷达重构料线模型

本文采用六点雷达测量数据逼近高炉料线重构形状,高炉雷达的实际安装如图4所示。

图4 六点雷达分布图Fig.4 Six-point radar distribution

排除无法安装的区域,将料面区域分为4个环区,等间隔布置4台雷达,另外在靠近炉心的位置安装2台雷达,实现料面区域的全覆盖[10-11]。 设定经过计算处理的六点雷达位置表示为(ri,yi)(i=1,…,6),ri为第i个雷达在料面的径向坐标,yi表示纵向坐标。

基于多点雷达重构料线形状的步骤如下。

① 设定当前溜槽档位布料时,给出迭代的最初值h′,根据式(7)计算堆尖P坐标;结合式(4)、式(5)或者式(6)求出lin和lout,通过比较堆尖坐标与雷达径向坐标,分别找出堆尖两侧距离最近的雷达检测点。

④ 通过计算机程序循环迭代,不断调整h′,使得ε′最小。

3 计算实例

图5 重构料线形状Fig.5 Reconstruction of burden line shape

为了比较本文方法的有效性,将在多点雷达基础上产生的料面和基于传统方法的结果与停炉实测的激光数值进行对比,结果如图6所示。

图6中,虚线为布料前初始料线,粗线为结合多点雷达重构料线形状,细线为传统布料规律重构料线形状。从仿真结果容易看出,基于雷达数据可以有效地修正料线形状,有效提高了传统方法重构料线的精度。随着雷达抗干扰技术和安装数量的增多,料线的修正效果会越来越好。

图6 料线重构结果比较图Fig.6 Comparison of the results of burden line reconstruction

4 结束语

本文在传统料线重构方法的基础上,结合多点雷达数据,通过计算机程序循环迭代求解方法重构料线。该方法使得重构料线过程既符合布料规律,又能使料线形状逼近雷达数据,最终的料线形状更加精确。随着雷达技术的不断提高,在传统方法上结合雷达数据重构料线形状是非常必要的。

参考文献

[1] 刘云彩.高炉布料规律[M].3版.北京:冶金工业出版社,2006:70-78.

[2] Toyama.Blast furnace phenomena and modeling [M].NewYork:Elsevier applied Science Publishers Ltd,1987.

[3] Chen Xianzhong,Liu Fengmei,Hou Qingwen,et al.Industrial high-temperature radar and imaging technology in blast furnace burden distribution monitoring process[C]∥ICEMI,2009:599-603.

[4] Fan Z Y,Satoru I,Shungo N,et al.Inuence of blast furnace inner volume on solid flow and stress distribution by three dimensional discrete element method[J].ISIJ International,2010,50:1406-1412.

[6] 祝乔,程汉卿,尹怡欣,等.基于多点雷达和最小二乘法估计高炉料面形状[J].北京科技大学学报,2012,34(9):1061-1064.

[7] 于要伟,白晨光,梁栋,等.无钟高炉布料数学模型的研究[J].钢铁,2008,43(11):26-30.

[8] 张建良,张雪松,国宏伟,等.无钟炉顶多环布料数学模型的开发[J].钢铁,2008,43(12):19-23.

[9] 陈令坤,于仲洁,周曼丽.高炉布料数学模型的开发及应用[J].钢铁,2006,41(11):13-16.

[10]Matsuzaki S.Estimation of stack profile of burden at peripheral zone of blast furnace top[J].ISIJ International,2003,43(5):620-629.

[11]陈先中,丁爱华,吴昀.高炉雷达料面成像系统的设计与实现[J].冶金自动化,2009,33(2):52-56.

[12]Zhang Jianliang,Zhang Xuesong,Zhang Ruwang,et al.Simulation of multi-loop charging shape in bell-less top burden distribution[J].The Chinese Journal of Process Engineering,2008(S1):135-139.

[13]张雪松.无钟炉顶多环布料料面形状的模拟[J].过程工程学报,2008(S1):135-139.

Reconstructing the Shape of Burden Line in Blast Furnace with Multi-point Radar Detection Method

The detection means for shape of burden line in blast furnace are restricted because the furnace is confined, so it is unfavorable to reconstruct the shape of burden line; thus the method of multi-point radar detection is proposed for reconstructing the shape of burden line in blast furnace. Comprehensively considering the burden distribution law in blast furnace and the influence of movement of gas flow upon the burden line, the detection is using multiple line segments to describe the burden line. Based on computerized loop iteration algorithm, and respectively adopting traditional burden distribution law and multi-point radar data to continuously approximating reconstruction of burden line. The results of practical tests show that the effect of this method is better than traditional method; that means the multi-point radar detection method can effectively be applied in blast furnace burden line reconstruction field.

Multi-point radar Blast furnace Burden line reconstruction Iteration algorithm Burden distribution law

国家自然科学基金重点资助项目(编号:61333002)。

关心(1980-),女,现为北京科技大学自动化专业在读博士研究生,讲师;主要从事高炉控制、人工智能的研究。

TP216

A

10.16086/j.cnki.issn1000-0380.201506006

修改稿收到日期:2014-12-09。