冠捷SMT车间切换流程优化

2015-06-11孙忠丽

孙忠丽

【摘 要】对于全自动的生产车间而言,如何合理的安排人员的作业流程,以及建立一套完善的服务体系,降低切换的时间耗费,提高切换的效率和提高产能是一项非常重要的工作,对于企业提升经济效益也是至关重要的。本文结合了冠捷科技集团的SMT自动贴片车间的实际情况,以SMT切换流程为研究对象,运用IE基础知识及质量管理中六西格玛的相关理论,对SMT切换流程进行分析改善,提出流程优化的方案,实现切换流程的优化,降低切换时间,提高切换效率,并最终实现生产效率的提升。

论文先从了解SMT车间的整个概况着手,包括SMT车间的生产工艺过程、切换流程、及人员的配备等,然后运用六西格玛的DMAIC理论的进行分析,找出切换流程中存在的问题,并加以分析,寻找问题的原因,提出改善的方案对策,且对改善后的方案加以控制,制定标准作业指导书进行过程的控制和标准化。

【关键词】冠捷;SMT;切换流程;DMAIC

一、理论综述

本次课题的研究主要运用的两大理论,分别是程序分析法和六西格玛DMAIC两大理论。

(一)程序分析相关理论

1.定义

程序分析是通过调查分析现行工作流程,改进流程中不经济、不合理、不均衡的现象,提高工作效率的一种研究方法;

2.目的

程序分析的目的是改善生产过程中不经济、不合理、不科学的作业方法、作业内容以及现场布置,设计出科学、先进、合理的作业方法、作业程序以及现场布置,以此提高生产效率;

3.种类与工具

程序分析的种类与工具主要有一下几种,如表2-1所示:

4.方法

程序分析的方法主要有动作经济原则、ECRS四大原则、5W1H技术;

(二)六西格玛DMAIC相关理论

在PCDA循环的基础上,六西格玛管理形成其独特的业绩改进模型——DMAIC。这是以数据为基础的质量方法,用于改进现有产品或过程,是实现六西格玛目标的关键。DMAIC是六西格玛管理的基础,一切过程和活动都紧紧围绕D、M、A、I、C展开。

1.D(define)——项目定义

六西格玛管理突破性改进的成功,取决于项目的选择。项目界定,即确定顾客的关键需求并识别需要挨近的产品或过程,将改进项目界定在合理的范围内,其主要内容包括:识别潜在项目、评估项目、选择项目、比较项目使命、挑选并确定项目团队。

2.M(measure)——测量

测量,即通过收集和整理数据,确定过程的基线以及期望達到的目标,识别影响过程输出Y的输入x,并对测量系统的有效性作出评价。这一阶段的主要工作是:测量业绩并描述过程、数据的收集、验证测量系统。

3.A(analyze)——分析

分析,即研究相关的数据资料,寻找和确定过程的关键影响因素。这一阶段应完成的主要任务是把握改进的问题,并找出改进的切入点,即绩效结果的决定因素。这一阶段要完成以下内容:收集并分析数据、提出并验证关于波动源和因果关系的假设、确定过程业绩的决定因素。

4.I(improve)——改进

改进,即寻找优化过程输出Y,消除或减少关键因素x影响的方案,使缺陷或变异降到最低。改进阶段是DMAIC过程显示效果的关键步骤,这一阶段主要完成的任务是:确定“关键的少数”根本原因、测试解决方法、解决方案程序化、测量论证结果。

5.C(control)——控制

控制,即将改进后的过程标准化,并通过有效的检测方法保持已取得的成果。控制阶段是六西格玛项目团队保持改进成果的重要步骤,控制阶段的主要目的是避免“突然”回到旧的习惯和程序上来。在这一阶段主要的任务是:制定过程监控程序,明确已经做出的改变、制定应变计划、聚焦关注点,集中在少数重要的测量上。

二、SMT车间切换流程的分析与改善

采用六西格玛系统改进的方法对研究的课题进行分析,这里所运用的理论是在PDCA循环的基础上,六西格玛管理形成其独特的业绩改进模——DMAIC,是一种以数据为基础的质量方法,用于改进现有的产品或过程,是实现六西格玛目标的关键。

(一)冠捷SMT车间简介

冠捷SMT车间是自动贴片生产车间,主要完成PCB的表面零件的自动贴装,是PCB制造过程中必不可少的一道工艺,目前主要分布有32条SMT线体,车间线体的现状如下图3-1所示:

图3-1SMT车间线体现状图(线体布局图我还没画好,先用这张,我下次更新)

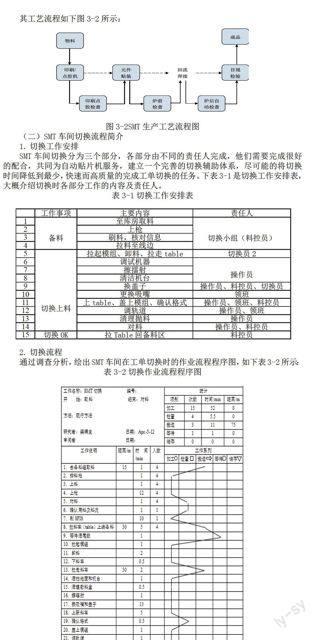

其工艺流程如下图3-2所示:

图3-2SMT生产工艺流程图

(二)SMT车间切换流程简介

1.切换工作安排

SMT车间切换分为三个部分,各部分由不同的责任人完成,他们需要完成很好的配合,共同为自动贴片机服务,建立一个完善的切换辅助体系,尽可能的将切换时间降低到最少,快速而高质量的完成工单切换的任务。下表3-1是切换工作安排表,大概介绍切换时各部分工作的内容及责任人。

表3-1切换工作安排表

2.切换流程

通过调查分析,绘出SMT车间在工单切换时的作业流程程序图,如下表3-2所示:

表3-2切换作业流程程序图

(三)SMT车间切换流程分析与改善

1.SMT车间切换存在的问题调查——D(define)项目的界定

(1).项目的依据

通过调查SMT车间的异常时间损失,得到异常时间损失柏拉图,如下图3-3:

图3-3SMT车间异常时间损失柏拉图

从图3-3中可以发现:切换损失占SMT车间异常时间损失的约40%,是最主要的异常损失,因此我选择损失最大的项目进行改善,通过降低SMT自动贴片机的切换损失,提高SMT车间的产能及生产效率,进而提高SMT车间的UPPH。

(2).项目的机会

目前福清冠捷SMT车间的平均切换时间需37.8min,而历史最佳水平为21min,具体如下表3-3所示:

表3-3项目机会表

(3).项目的目标

通过降低切换损失,由原来的37.8min的切换时间减少到25.2min。[【目标制定依据:在相同条件下比较,相对历史最低水平下降75%,即37.8-(37.8-21)*75%=25.2min】]

2.SMT车间切换存在问题数据的收集——M(measure)现状量测

测量,即通过收集和整理数据,确定过程的基线以及期望达到的目标,识别影响过程输出Y的输入X,并对测量系统的有效性作出评价。

通过观察记录,绘制SMT车间的切换流程甘特图如下图3-5所示:

图3-5切换流程甘特图

3.原因分析——A(analyze)分析

(1).定义内外变换时间——内外分离

内部变换时间:不停机器/设备就无法进行的切换准备作业,即必须停机作业的时间;

外部变换时间:即使不停机器/设备也能进行的准备作业,不必停机作业的时间;

根据内外部变换时间的定义,将整个切换流程的各工作事项按内外部变换时间分离,结果统计如下表示3-4所示:

表3-4内外部变换时间定义表

从表中可以计算得出,整个切换流程的总时间未2950s,其中内部时间占了整个切换时间的55.6%,而外部时间占44.4%。

(2).定义八大浪费

八种浪费包括:等待浪费、搬运浪费、加工本身的浪费、库存的浪费、动作的浪费、制造不良的浪费、管理的浪费、过多或过早制造的浪费等八种浪费。

根据八大浪费的定义,对SMT切换流程进行分析,存在的八种浪费如下表3-5所示:

表3-5八大浪费表

(3).因果关系分析

通过对切换流程的调查分析,可以知道SMT车间的切换能力低下,造成大量的切换损失,因此利用鱼刺图对其进行因果关系分析,找出造成切换损失严重的影响因素。主要从人、机、料、法、环五个方面进行分析,具体过程如下:

图3-6鱼刺图

通过因果分析可以得到人以及作业方法是影响切换损失的主要因素,针对人和作业方法进行进一步的分析,运用5W1H、ECRS四大原则进行分析。

首先,看能否有可以取消的工序;

其次,看能否将工序进行合并或重排;

再次,看能否将工序简化;

最后,看能否使工艺过程更好。

具体分析过程如下表3-6所示:

表3-6问答表

(4).价值分析VA/NVA

在因果关系分析找出影响切换的主要因素后,再进行价值分析,找出流程中那些对最终目的没有价值的动作和事项,并加以分析改善,具体分析过程如下表3-7所示:

表3-7价值分析表

从上表中可以知道,只有“切换程序”、“换吸嘴”、“上Table”三项动作是存在价值的,这三项有价值的工作时间占总工作时间的比率即增值比(PCE)=10.89%,也就是说SMT切换流程周期效率为10.89%,是一个相对比较低的值。

4.提出改善方案——I(improve)改进

根据前面的分析,在找出主要的影响因素之后,进行消除八大浪费,再将内部变换时间转化为外部变换时间,即将一些需要停机作业的工作转化为在不必停机下完成,最终实现一个流程的优化。具体优化方案如下:

(1).消除浪费的改善

将“更换吸嘴”作业放在盖上模组之前完成,这样就可以减少一次“拉起模组60S和盖上模组50S”的重复动作,可节省110S。

(2).内部变换时间转化为外部变换时间

根据内外变换时间定义表,并结合流程甘特图,将内部转换时间转化为外部转换时间,具体措施如下表3-8所示:

表3-8内外部变换时间转换表

从表中可以看出,改善前的内变换作业占用整个切换时间的55.6%,将部分内变换作业转化为外变换作业后,在降低整个切换时间的同时,也将降低了内部变换时间在整个切换时间的比例,至此,切换时间由2950s下降到1420s。

(3).优化内部变换作业——合理安排内变换作业的顺序和人员安排

第一、领班在切换时提前一点时间过来,避免等待浪费;

第二、领班在切换时提前一点时间过来,避免等待浪费;

第三、换吸嘴的工作安排在盖上模组之前完成;

第四、随着部分内部变换时间转化为外部变换时间,料控员职位也随之取消,减少人力一人。

至此,换线时间已经由最初的15min下将到理论的6.3min,极大的降低了SMT切换的时间,提高了SMT切换的效率,达到了理想的目标。

5.改进后方案的标准化与控制——C(control)控制

针对改善的结果进行标准化与后续的控制,制定标准作业指导书SOP,要求产线严格按照SOP作业,避免之前的不良现象“突然”回到旧的习惯和程序上来。

(1).切换作业指导书SOP

根据改善方案,制定相应的作业指导书SOP,具体如下图3-10所示:

图3-10标准作业指导书

四、改善效果分析

在改善方案的实施后,需要针对本次研究的结果进行追踪,对改善后的效果进行分析评价,主要从实际达成效益与潜在效益两个方面进行分析评价。

(一)实际达成效益

本次课题研究基本上达成了初始的目标,切换的流程更加流畅,减少了许多不必要的浪费,切换总时间由最初的37.8min降到25.5min,明显提高了切换的效率,同时在人力减少一人。由此给公司带来了极大的益處,首先财务效益显著,具体如下表4-1所示:

表4-1财务效益表

(二)潜在效益

在SMT切换流程优化之后,不但切换的效率提高了,人力也减少了,公司的财务效益也有显著的提高,另外,本次的课题研究的成效不单在于完成了原定目标,同时给公司带来了潜在的效益,如提高了生产的柔性、降低了库存、缩短了成品交货期,这些都是潜在的效益。

五、总结

本文经过一个多月的调查分析,运用了程序分析法和六西格玛DMAIC理论进行研究,此课题有了一个初步的优化方案,并实现了较好的改善效果,具体如下:

第一、切换的时间由之前的15min降到6.3min(不包括生产首片的时间),明显得提高了切换的效率;

第二、人力减少一人(料控员);

第三、流程更加的顺畅,消除了不必要的浪費;

在改善方案实施之后的关键是完成控制,并且做标准化,将这些改善效果保持,避免回到初始的状态。就整个分析过程而言,流程的优化在于合理的安排人员的作业,合理的人力配置,消除不必要的浪费,减少无故的机器停止及工时浪费。

但本次课题的研究仍存在一些不足之处,例如:只从切换的时间上考虑,没有从降低SMT整个车间的综合切换次数上考虑;没有完成合理的人力配置;没有进行生产现场的进一步优化布置。所以今后的努力方向主要从以下几个方面:

第一、综合SMT整个车间的线体特性与工单量大小,进行合理分配,尽可能将工单量小的工单集中安排在一条或几条线条中生产,降低车间的物流强度,加快切换的速度;

第二、进行人员饱和度调查,综合线条的重新布置,如并排线体可首尾相接,考虑两条或三条线体共同配置一个操作员或切换辅助人员,实现一人多机作业。

参考文献:

[1]史健卫.SMT车间物料管理,电子工艺技术,2011

[2]范中志,张树武,孙义敏.基础工业工程[M].北京:机械工业出版社,2001:8

[3]水藏玺,咎鹏.企业流程优化与再造实例解读.中国经济出版社,2008

[4]蒋伟良,吕学志.流程优化跟我学流程优化实务操作全案手册.北京:企业管理出版社,2009

[5]胡宗武.工业工程原理、方法与应用[M].上海:上海交通大学出版社,2003:l-208

[6]范中志.工业工程基础[M]第二版.广州:华南理工大学出版社,1996

[7]汪应洛.工业工程手册[M].沈阳:东北大学出版社,1999:3-24

[8]程光,邬洪迈.工业工程与系统仿真应用.冶金工业出版社,2009