中空结构铝合金高速加工流变行为研究*

2015-06-11王海涛杨发展刘庆峰张玉腾

王海涛,杨发展,刘庆峰,张玉腾

(青岛理工大学机械工程学院,山东青岛 266033)

0 引言

在高速列车的生产设计与制造中,广泛使用铝合金材料,可大大减轻高速列车的重量,实现高速化、轻量化的运行。然而,铝合金在高速/超高速加工中会产生大量的切削热,造成切削温度过高以及伴有明显的热软化现象等一系列问题,导致加工后的碎屑粘附在刀具表面,严重影响了铝合金的加工效率。为了提高加工效率,充分利用铝合金材料的加工流变特征,必须对铝合金加工过程进行充分优化,前提是对不同温度、应变和应变速率下的流变行为进行分析和研究,优化加工工艺参数,从而达到降低切削力、减少刀具消耗、降低能源浪费,进而达到降低加工成本的目的。本文就铝合金高速加工中流变行为问题进行分析和研究,通过对加工温度、应变和应变速率对流变应力的影响,建立了流变应力本构方程,为进一步优化铝合金成形工艺提供理论和实践依据[1]。

1 铝合金加工中流变应力的研究现状

在加工过程中,流变应力是铝合金高速加工过程中塑性变形的重要指标,是变形过程中金属内部显微组织演变和性能变化的综合反映。目前,国内外很多学者对铝合金加工过程的流变行为进行了大量研究,其中尤其对高温压缩铝合金流变行为进行了大量研究并取得了较多的研究成果。中南大学林高用、张辉等人[2]对7075铝合金采用高温压缩试验,对高温压缩变形中的流变应力进行了研究。杨积慧等人[3]对7050铝合金高温流变行为进行了研究,并分析了高温压缩过程中流变应力与温度、应变、应变速率之间的关系。黄光杰、程虎等人[4]对3104铝合金进行了热轧模拟实验,分析了合金变形时变形抗力、流变应力与应变速率、变形温度之间的关系。T.Sheppard,A.Jackson[5]等人对铝合金挤压过程中的流动应力本构方程进行了预测。SEMIATIN.S.L,FREY.N,WALKER.N.D,JONAS.J.J等人[6]对 6061 铝合金进行了扭转试验,研究了热变形和应变速率对流变应力的影响。目前,尽管国内外学者对铝合金高温压缩流变应力进行了大量研究,获得了铝合金的流变应力特征,但实验速率较低,对不同温度、应变和应变速率下的失效方式缺乏分析,目前的研究结论还不适于铝合金高速铣削加工过程分析。

1.1 铝合金加工流变应力

铝合金热变形过程中的高温流变应力σ值与合金的变形程度ε、应变速率˙ε、变形温度T、合金的化学成分C以及变形体内部的显微组织结构S有密切的关系[7]。在实际加工过程中,合金的化学成分无法改变,因此,变形条件直接决定了显微组织,因此在研究加工流变应力时,合金化学成分和显微组织结构这两方面的影响可忽略,这三者之间的确切关系表达式可表示为:

因此,影响流变应力的直接因素主要体现在变形温度、变形程度和应变速率。其次,流变应力的变化与显微组织的变化密切,显微组织改变,流变应力也随之改变。相互关系如图1所示。

图1 流变应力的因素及相互关系

1.2 流变应力曲线

在铝合金的热变形过程中,在不同的温度、应变和应变速率下,铝合金的流变应力应变曲线呈现三种不同形式[8-9]:如图2所示,图2(a)为加工硬化和动态回复图,图2(b)发生连续和不连续的动态再结晶。加工硬化与动态回复和动态再结晶不仅同时进行,而且还不断的相互抵消,使铝合金处于一种高塑性、低变形抗力的软化状态。

高温塑性变形的显著特点是加工过程中组织发生了硬化和软化两种变化。加工硬化主要是铝合金在再结晶温度以下塑性变形时,随着变形程度的增加,其力学性能也跟着增加,金属的硬度和强度增加。而软化主要是由于动态回复和动态再结晶原因引起。前者主要通过位错的攀移和交滑移实现。而研究的铝合金材料是层错能较高的金属,攀移和交滑移容易进行,热变形过程中动态回复是其软化的主要方式,尤其是在高速铣削过程中尤其明显,主要是由于高速铣削过程中切削速度较高,加工过程中摩擦速率较快、变形程度较大,发热量较高,动态回复现象较为突出,软化效果较为明显。如图2(a)所示,在加工变形的初始阶段,铝合金的热变形主要是以加工硬化为主,应力值因加工硬化而提高,随着应变的不断增加,当增大到εs时,流变应力值达到最大,此时,加工硬化率逐渐降低,随着变形的继续增加,铝合金的应力-应变曲线近似呈现为直线变化,主要原因是加工硬化所引起的硬化效应与动态回复所引起的软化效应相互抵消,达到了稳定的变形状态,此时由应变引起的应力变化值趋近于恒定值。图2(b)为动态再结晶阶段的应力-应变曲线图,从图中可以看出,随着应变速率的增大,流变应力值迅速增大至峰值σs,当应变继续增加时,流变应力值趋于稳定,这种结果主要是由于加工过程中材料发生动态再结晶引起的。由于应变速率快,变形温度就会急剧上升。当材料在较高的变形温度下,材料达到一定的临界变形量时就会发生动态再结晶过程。此时,材料加工硬化和加工软化作用不断交互,而当材料发生动态再结晶时,位错密度就会下降,导致材料出现软化,而加工硬化现象在加工过程中一直存在。在高速加工过程中,铝合金切屑内部微观组织图像,如图3所示。

图3 流变内部组织纹理线图

从图3(a)中可看出,铝合金在高速加工的初始阶段,位错开始不断进行迁移和交滑移,大量的位错不断运动到晶体表面致使产生了宏观塑性变形,此时主要发生了加工硬化现象。当达到稳定加工阶段时,如图3(b),可看出,位错之间相互缠结以及位错密度降低,晶粒拉长和破碎,这主要是由于在高应变速率下材料发生动态回复和动态再结晶引起的。

2 流变应力本构方程的建立

热加工过程中或者在高速加工情况下加工温度达到一定量值的前提下,铝合金流变应力本构方程的一般求法:材料在任何应变或稳态下流变应力σ、应变速率˙ε、和温度T之间存在特定的关系(考虑到组织内部发生位错、回复等情况对流变应力的影响),选用 Sellars-Tegart模型中的 Arrhenius关系来描述[10-11]:

低应力水平(σα<0.8)˙ε=A1σn1(2)

高应力水平(σα>1.2)˙ε=A2exp(βσ)(3)

对于所有应力值:

式中:Q为热变形激活能;R为气体常数;T为绝对温度;A1、A2、n1、α、β 均为与变形温度无关的常数,其中α=β/n1。

对式(2)~(4)两边取对数得式(5)~(7):

根据测得的在不同变形温度和不同应变速率下的流变应力值,分别代入式(5)、(6)、(7)中,用origin软件绘制In˙ε-lnσ、In˙ε-lnβ以及In˙ε-ln[sinh(σα)]关系图,然后用一元线性回归的方法,根据前两式的斜率求出n1和β的值。根据n1和β的值,依据α=β/n1公式来确定α的值和范围,并对α值进行优化处理。优化处理的原则是:在不同变形温度和应变速率时,In˙ε-ln[sinh(σα)]为一组平行直线,此时的值为优化值,将α值带入式(7),来求得变形激活能和其它参数。在热加工变形过程中,由于温度范围大,流变应力值变化较大,所以常用式(7)来描述热加工过程中,流变应力与温度和应变速率之间的本构关系。

Zener-Hollomon参数描述了应变速率、变形温度的关系,即Z参数,它的表达形式表示如下:

将流变应力表达成Z参数的函数为:

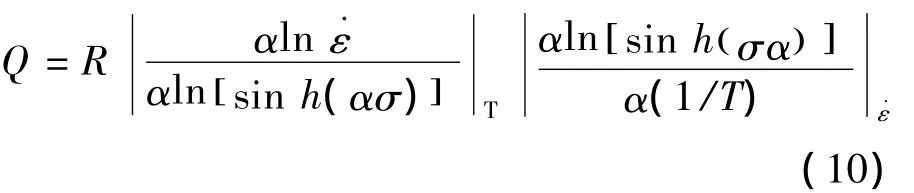

对式(5)两边取对数并偏微分得:

将R值和ln[sin h(σα)]和1/T的斜率以及ln˙ε和ln[sin h(σα)]的斜率值代入式(10)中,就可以求得热变形激活能Q值,继而求得其他材料参数A、n和α值,把所有参数的值代入表达式(9)中,即可求的流变应力的数值。

3 变形条件对流变应力的影响

目前研究热变形流变应力的方法,大多是借用一些实验方法,比如单轴拉伸法、扭转法和压缩法[12-13],通过上述方法对热变形过程中温度、应变和应变速率对流变应力的影响进行研究。从而得到在不同变形条件下的应力-应变曲线,从曲线的变化情况对铝合金流变应力各阶段特征进行分析。

3.1 变形温度对流变应力的影响

温度是影响铝合金加工过程中流变应力的重要因素。在实际加工过程中,变形温度并不稳定。在铝合金加工过程中,大多数学者采用了Gleeble1500热模拟机对铝合金进行高温压缩实验以获得在不同变形温度、应变速率下的流变应力。陈学海、陈康华等人[14]对7085铝合金进行了热压缩实验,获得了在变形温度350~470℃、应变速率为0.001-10 s-1的应力-应变曲线,如图4所示。

图4 7085铝合金在不同温度和应变速率下热压缩变形的应力-应变曲线图

从图4中可看出:在变形的初始阶段,随着应变的增加,流变应力值迅速升高并达到峰值,其后,随着应变的增加,流变应力值趋于稳定,达到稳态流变阶段,这是因为铝合金的内部组织发生动态回复和动态再结晶的原因。在应变速率和变形量一定的情况下,流变应力值随着变形温度的升高而降低。从内部组织来看,在变形温度低时,位错活动能力低,不利于进行攀移和交滑移,此时的加工硬化速度就高于再结晶的软化速度。随着变形温度的升高,各晶体在热变形过程中交滑移能力变强,更有利于变形的进行。就为动态再结晶提供了便利条件,动态再结晶与加工硬化进行抵消,流变应力值就会减小,因此在应力-应变曲线上,表现出温度升高,流变应力值就会减小。

3.2 应变速率对流变应力的影响

从图4还可看出,在变形温度和变形量一定的情况下,随着应变速率的升高,流变应力值逐渐增大。应变速率对流变应力的影响可以从微观上来分析位错运动和剪应力的关系。位错运动速度和剪应力的关系可以表示为[15]:

式中:V0为标准状态位错运动速度;V为位错运动速度;A为激活能;τ为剪应力;T为变形温度。

从内部组织(如图5)来分析,当应变速度增大时,位错运动速度会发生相应的提高。从式(11)可以看出,当应变速度增加时,剪应力增大,而动态再结晶的时间就会很短,加工硬化现象占据主要地位,导致流变应力值增大,热效应也会出现相应的增加,然而在高温下,热效应对流变应力的影响微乎其微。总体来说,随着应变速率的提高,流变应力呈上升增大趋势,这表明铝合金材料是正应变速率敏感材料。通过做高速铣削实验,获得了在两种不同的铣削速度下的铝合金切屑微观组织结构,如图5所示。

图5 两种铣削速度下加工材料的内部组织结构

从图5(a)中可看出,在低应变速率下,铝合金组织的内部晶粒发生变形扭曲,但这种变形扭曲现象并不严重。但在高应变速率下,如图5(b)所示,晶粒发生严重扭曲变形并形成局部剪切局部现象,此时的流变应力值变大。

3.3 高速铣削加工中的流变应力研究

为了研究高速铣削加工变形条件对流变应力的影响,在MV-80立式加工中心进行了高速铣削中空结构铝合金实验。MV-80立式加工中心有很高的主轴转速和进给速度,能够稳定地进行铝合金高速铣削,如图6。测力采用Kistler 9257B动态压电测力仪,测力仪输出的电荷信号由信号采集处理系统进行处理,信号采集处理系统由电荷放大器、数据采集卡和计算机组成。采用非接触式红外线热像仪研究铣削过程中的温度变化(Thermovision A20M)。

3.4 铣削加工参数对流变应力的影响

在高速铣削加工过程中,影响流变应力的主要加工参数有主轴转速、进给量和径向切深。切削加工参数如表1所列。

图6 铝合金高速铣削加工中心

表1 加工参数

3.4.1 铣削速率对流变应力的影响

在保持进给量和径向切深不变的情况下,对主轴转速分别为对主轴转速分别为2 500 r/min、5 000 r/min、7 500 r/min和10 000 r/min条件下材料的受力情况进行了实验研究,所测得的铣削力如图7所示,所测得的铣削温度如图8所示。

图7 主轴转速对三向铣削力的影响

图8 主轴转速对温度的影响

根据测得的铣削力F以及进给量f和径向切深ae来求得切削应力σ,如式(12):

其次,根据主轴转速和进给量来求得应变速率,它们之间的应力-应变关系如图9所示。

图9 不同应变速率下的应力-应变曲线

从图9中可以看出,随着应变速率的增加,铣削应力不断增加至峰值,然而随着主轴转速继续增加时,应变速率也会随之增加,当铣削速度达到很高时,三向切削力值开始降低,铣削应力值开始降低。

3.4.2 铣削温度对流变应力的影响

在切深和转速不变的情况下,对每齿进给量分别为0.05 mm、0.1 mm、0.15 mm 和 0.2 mm 时对铣削过程进行了实验测量,其余参数同表1,其铣削力如图11,铣削温度如图12。

从图10和11中可看出,随着进给量的不断增加,铣削力和铣削温度不断增加。这是因为进给量增加,切削层变厚,切削做功增多,因此切削力和温度就会增大。根据所得的切削力值和温度值绘出在同一应变速率下的、不同温度下的应力曲线如图12所示。

图10 进给量对铣削力的影响

图11 进给量对铣削温度的影响

图12 温度对流变应力的影响

从图12可以看出,随着进给量的增大,铣削温度的升高,铣削应力值不断降低,主要原因就不再详述。切深的改变对铣削应力的影响原理是随着切深的增加,铣削温度升高,应力也会随之降低。

4 结论

(1)从高温压缩7085铝合金实验中,了解到该合金的应力应变行为,温度是影响铝合金高温压缩流变应力的主要因素。当在同一应变速率下、同一应变程度下,变形温度越高,所对应的流变应力值越小。

(2)在高温压缩实验中,应变速率对铝合金的流变应力曲线影响明显,在同一变形温度和变形程度下,铝合金的流变应力值随应变速率的增大而增大。在高速加工过程时,当应变速率和变形量不变时,流变应力值随着温度的升高而降低。

(3)对中空结构铝合金做高速铣削实验,通过扫描电镜实验观察中空结构铝合金在不同变形温度和应变速率下的切屑内部微观组织结构,发现在高温低应变速率下该合金发生了动态再结晶。

(4)在不同加工参数(主轴转速、进给量和切削深度)下进行高速铣削实验,得出了流变应力与加工参数之间的变化关系。在进给量和切削深度相同时,随着主轴转速的不断升高,流变应力值先增大至峰值继而降低,然后稳定不变。当主轴转速相同时,流变应力值随着进给量和切削深度的增大而降低。

[1] 张继祥,冯 伟.6016铝合金高温流变应力行为研究[J].热加工工艺,2012,41(22):5-8.

[2] 林高用,张 辉.7075铝合金热压缩变形流变应力[J].2001,11(3):412-415.

[3] 杨积慧.7050铝合金高温流变行为研究[D].长沙:中南大学,2006.

[4] 黄光杰,程 虎.3104铝合金流变应力行为[J].2007,30(1):70-72.

[5] T.Sheppard,A.Jackson.Constitutive Equations for Use in Prediction of Flow Stress During Extrusion of Aluminum Alloys[J].Mater Sci Technol,1997(13):203-9.

[6] Semiatin S L,Frey N,Walker N D,et al.Effect of Deformation Heating and Strain Rate Sensitivity on Flow Localization during the Torsion Testing of 6061 Aluminum[J].Acta Metallurgica,1986,34(1):167-176.

[7] 李展志.6061和6069铝合金的热变形行为研究[D].长沙:中南大学,2012.

[8] 杨觉先.金属塑性变形的物理基础[M].北京:冶金工业出版社,1988.

[9] 哈富宽.金属力学性质的微观理论[M].北京:科学出版社,1991.

[10] Spigarelli S,Evangelista E,Mcqueen H J.Study of Hot Workability of a Heat Treated AA6082 Aluminum alloy[J].Scripta Materialia,2003(49):179-183.

[11] Bergsma S C,Kassner M E,Li X,et al.Strengthening in the New Aluminum Alloy AA6069[J].Mater Sci.Eng,1998(A254):112-118.

[12] K.P.Rao,S.M.Doraivelu,V.Gopinathan.Flow Curves and Deformation of Materials at Different Temperatures and Strain Rates[J].J.Mech.Work.Technol,1982,6(7):63.

[13] R.N.Wright.Work ability Tesing Techniques.In:G.E.Dieter,eds.American Society for Metals[J].Ohio:Metals Park.1984(4):249-270.

[14] 陈学海,陈康华.7085铝合金热变形的流变应力行为和显微组织[J].粉末冶金材料科学与工程,2011(16):225-230.

[15] McQueen H J,Ryum N.Hot Working and Aubsequent Static Recrystallization of Al and Al-Mg-Alloys,Scandinavian Journal of Metallurgy[J].1985,3(9):1041-1047.