高温焦炉气脱硫剂铁酸锌的制备及改性*

2015-06-11冯庆吉王广建崔会杰雷亚妮

冯庆吉,王广建,吴 栋,崔会杰,雷亚妮

(青岛科技大学 化工学院,山东 青岛 266042)

我国一次能源结构具有“富煤贫油少气”的特征,随着天然气、石油的日趋贫乏,利用煤制气代替天然气和石油,将逐渐成为我国煤化工的发展方向。煤气化[1]过程产生的气体脱硫物主要以硫化氢的形式存在,硫化氢的存在会腐蚀设备、毒害催化剂、污染环境。优化高温煤气脱硫工艺[2]、解决低浓度硫化氢焦炉气[3]的治理问题有利于我国的环境保护,也可以有效的提高能源利用效率。

目前,应用于焦炉气脱硫的脱硫剂主要有单金属氧化物及复合金属氧化物脱硫剂。氧化铁脱硫剂[4]在较宽温度区间内具有脱硫性能,且具有反应速度快、易于再生、廉价等优点,但是其脱硫精度低。与氧化铁相比氧化锌[5]在脱硫精度上有明显优势,但其脱硫速率却相对较慢。近年来,有研究报道[6]将2种脱硫剂结合制备成为铁酸锌复合金属氧化物脱硫剂,这种脱硫剂不仅反应速度快,而且脱硫精度也很高。但在超声波辅助作用下采用共沉淀法将铜物种引入铁酸锌复合氧化物中并应用于脱除焦炉气中的脱硫物的研究报道较少。

作者在铁酸锌合成过程中通过添加铜助剂制备CuO-ZnFe2O4复合脱硫剂,采用XRD、SEM等方法进行了表征与分析,并通过固定床反应评价装置考察了助剂的最佳添加量,以及在最佳添加量条件下脱硫剂的再生稳定性。

1 实验部分

1.1 试剂与仪器

硝酸铜[Cu(NO3)2·3H2O]:分析纯,天津市巴斯夫化工有限公司;硝酸锌[Zn(NO3)2·6H2O]:分析纯,天津瑞金特化学品有限公司;硝酸铁[Fe(NO3)3·9H2O]、氨水:分析纯,天津博迪化工股份有限公司;聚乙二醇:PEG2000,天津市大茂化学试剂厂;氢气、氧气:体积分数为99.999%,硫化氢、氮气:体积分数为99.5%,青岛合利气体有限公司。

电子天平:FA-2104A,上海精天电子仪器有限公司;集热式恒温加热磁力搅器:DF-101S,郑州长城科工贸有限公司;电热恒温干燥箱:202-D,龙口市电炉制造厂;恒温水浴锅:HH-4,常州市华普教学仪器有限公司;超声波发生器:KH-50B,昆山禾创超声仪器有限公司。

1.2 脱硫剂的制备

采用超声辅助共沉淀法[7]制备CuO-ZnFe2O4脱硫剂。制备过程如下:按照一定的锌铁铜配比称取硝酸锌、硝酸铁、硝酸铜,用去离子水溶解配制成金属离子(Zn2+、Fe3+、Cu2+)总浓度为0.5 mol/L的溶液,添加适量聚乙二醇(PEG2000)。在80 ℃水浴条件下将氨水缓慢滴加入混合盐溶液中,调节pH=9,水浴2 h后,过滤沉淀中的多余水分,并在干燥箱中于120 ℃下干燥10 h。干燥后的样品在马弗炉中先于300 ℃下煅烧20 min,再于600 ℃下煅烧2 h,最后研磨样品即可。硝酸铜的添加量分别为0、5%、10%、20%(摩尔分数),制备的CuO-ZnFe2O4脱硫剂分别记为1#(ZnFe2O4)、2#、3#、4#样品。

1.3 脱硫剂的表征与评价

1.3.1 脱硫剂的表征

XRD物相分析采用荷兰帕纳科公司的X’Pert PRO MPD型X射线衍射仪,Cu Kα辐射源。SEM观测使用日本电子公司的JSM-6700F型冷场发射扫描电子显微镜。

1.3.2 含硫气体配置

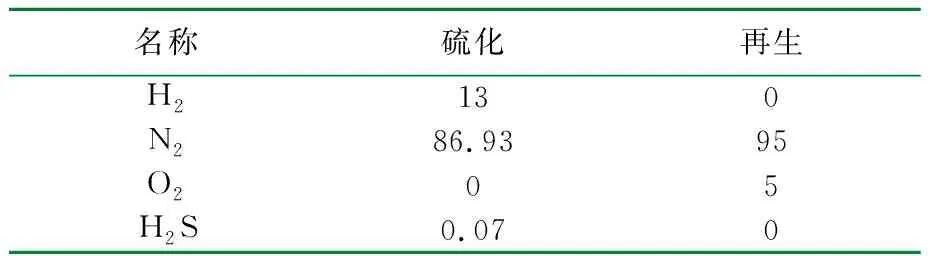

常压固定床脱硫-再生反应气体H2、N2、O2和H2S通过质量流量计进行计算。实验中采用的模拟煤气组成及再生反应气体组成见表1。

表1 模拟煤气及再生反应气体组成 w/%

1.3.3 脱硫剂的评价

采用固定床反应装置测定脱硫剂的脱硫性能。将硫化氢穿透浓度为700×10-6时的硫容量[8]作为脱硫剂的活性评价指标,用公式(1)计算脱硫剂穿透硫容量S。

(1)

式中:S为100 g脱硫剂所能吸收硫的质量;ρ为入口硫化氢的质量浓度;ρi为时间为ti时出口硫化氢浓度;t为时间;L为反应气体的总流量;V为气体的摩尔体积;M为单质硫的摩尔质量。

2 结果与讨论

2.1 脱硫剂的表征结果

2.1.1 XRD表征结果

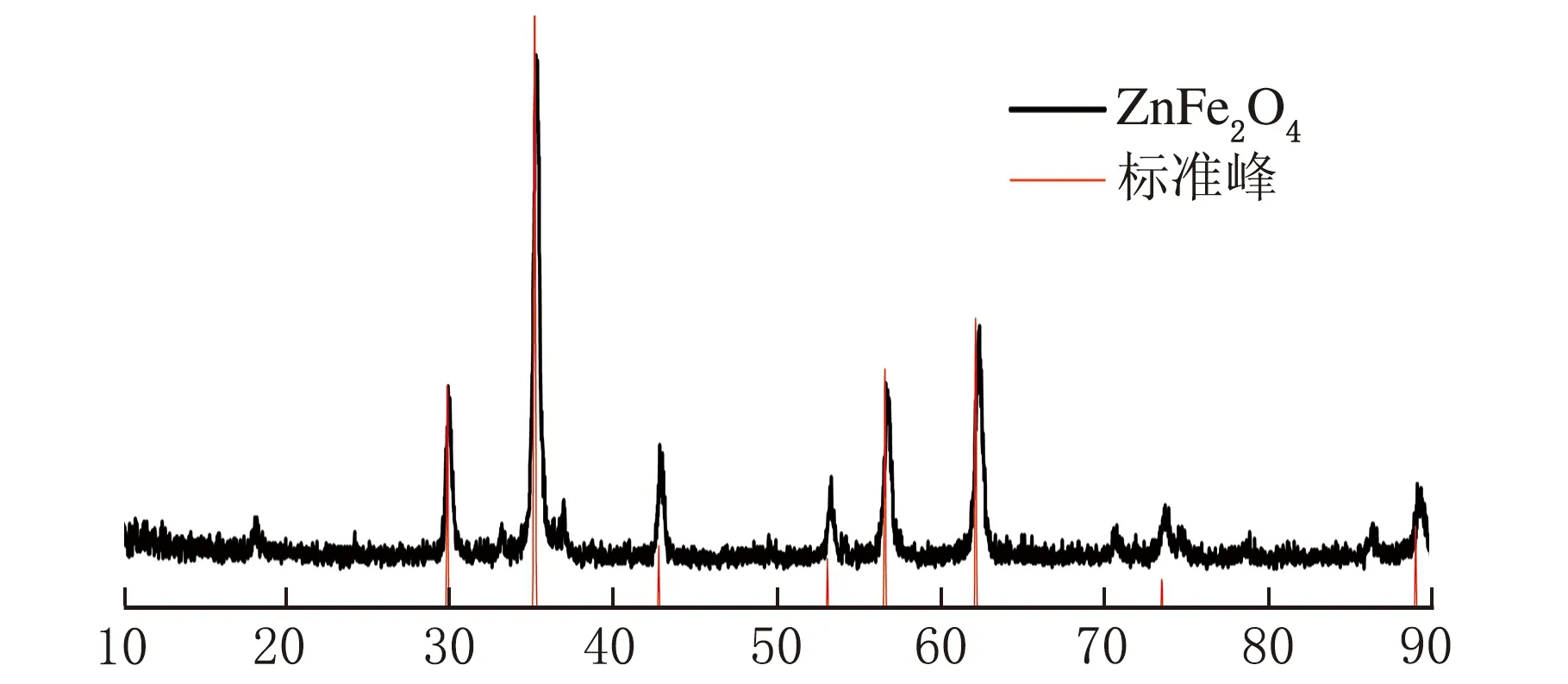

在600 ℃焙烧120 min,1#脱硫剂的XRD谱图见图1。

2θ/(°)图1 1#(ZnFe2O4)的XRD表征

与标准ZnFe2O4图谱[9]对比可知成功制备了铁酸锌脱硫剂,在2θ分别为18.62°,30.9°,35.3°,43.8°,54.14°,57.1°,63.3°出现的衍射峰与标准图谱的衍射峰相吻合。几乎没有杂相,峰型尖锐且完整。

在600 ℃焙烧120 min,3#脱硫剂的XRD谱图见图2。

2θ/(°)图2 3#(CuO-ZnFe2O4)的XRD表征

与标准ZnFe2O4图谱及标准CuO图谱[10]对比可知成功制备了CuO-ZnFe2O4脱硫剂,在2θ分别为18.62°,30.9°,35.3°,43.8°,54.14°,57.1°,63.3°出现的衍射峰与标准ZnFe2O4图谱的衍射峰相吻合,在2θ分别为35.3°,39.1°,49.1°出现的衍射峰与标准CuO图谱衍射峰相吻合。几乎没有杂相,成功合成了CuO-ZnFe2O4脱硫剂。

2.1.2 SEM表征结果

1#和3#样品的SEM图见图3。

对比图3a、b可以看出,纯ZnFe2O4脱硫剂晶体颗粒并不均匀,且晶粒形状不一,而添加Cu助剂后得到的脱硫剂,晶体颗粒大小相对均匀。孙振丽[11]认为引入助剂Cu后脱硫剂中分散的氧化铜、氧化锌等可以阻碍铁酸锌晶体的聚集长大,提高了ZnFe2O4晶体的分散性,因而,在反应过程中H2S气体可以更好的与活性位接触,从而增强了脱硫剂的脱硫性能。

a 1#(ZnFe2O4)

b 3#(CuO-ZnFe2O4)图3 1#、3#的SEM图片

2.2 铁酸锌脱除硫化氢的机理

ZnFe2O4脱除H2S的反应是一个非催化气-固吸收反应,其脱硫示意图见图4。

图4 ZnFe2O4脱硫示意图

由于反应平衡常数很大,反应进行得非常彻底。反应过程[12]中,首先是气相中的H2S分子从气相主体扩散至脱硫剂表面并进行吸附,随后H2S分子在ZnFe2O4晶体表面发生去质子过程,生成S2-,使得自身电子浓度发生改变,生成的S2-向铁酸锌晶体扩散,与Zn2+、Fe3+反应生成ZnS、Fe2S3,同时铁酸锌中的O2-向表面扩散,其中尖晶石结构(见图5)中的O2-被体积更大的S2-所取代,使得孔率明显下降。只有内层ZnFe2O4晶格上的O2-不断向外层扩散,与外层的S2-进行交换才能使反应不间断进行。

ZnFe2O4脱硫反应主要集中在产物层与未反应ZnFe2O4晶核的界面上,这种向ZnFe2O4晶体内部的运动是在ZnS、Fe2S3和ZnFe2O4晶格的缺陷、缺位、错位、边界等活泼的地方发生的,对于ZnFe2O4脱硫剂,宏观动力学及微观动力学行为表明[13],脱硫过程中存在着控制阶段的转移,反应初期为表面化学控制阶段,随着反应继续进行,产物层不断由表面向晶核推进,逐渐受产物层扩散的控制。实验中发现了反应初期脱硫速率较快,随着反应进行,脱硫速率有所下降。这是因为产物层扩散逐渐成为控制段。较低温度时固相产物层的扩散更难进行。

图5 ZnFe2O4晶体结构图

2.3 助剂对脱硫剂脱硫性能的影响

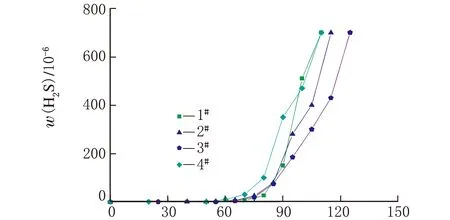

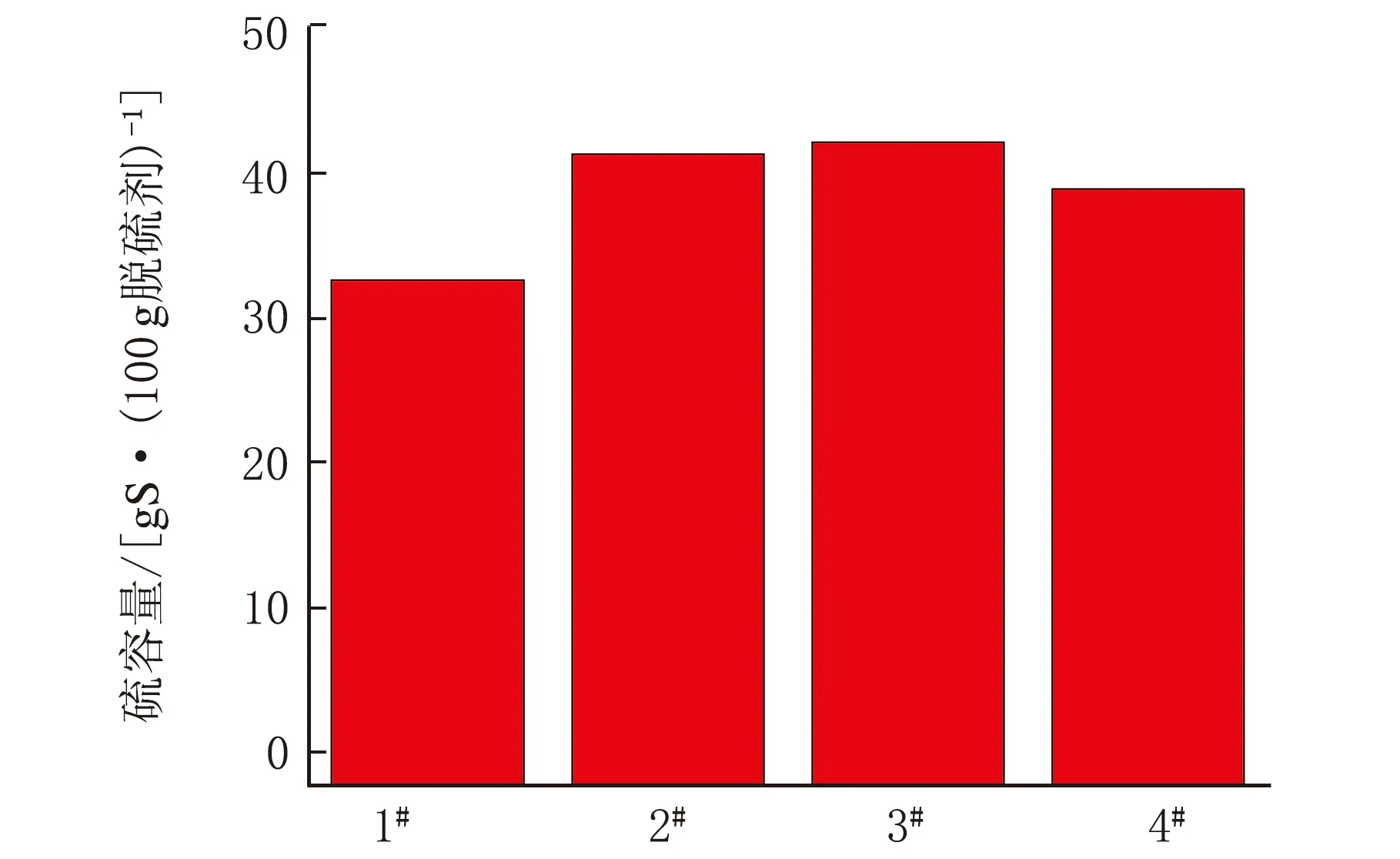

实验在常压固定床反应器中进行了不同Cu助剂添加量的脱硫实验,实验结果见图6。利用硫容量计算公式(1)计算不同助剂添加量的硫容量见图7。

t/min图6 助剂添加量对脱硫剂的影响

由图7可见,脱硫剂的硫容量分别为1#样品32.6 g S/100 g脱硫剂、2#样品41.3 g S/100 g脱硫剂、3#样品42.1 g S/100 g脱硫剂、4#样品38.9 g S/100 g脱硫剂。因此确定3#(10%)Cu助剂添加量时,铁酸锌脱硫剂获得较好脱硫性能。

序号图7 不同助剂添加量的硫容量

为了确保实验的可靠性,对筛选出的ZnFe2O4脱硫剂的最佳助剂添加量的3#样品进行4次重复实验测试其脱硫性能,穿透曲线见图8。

t/min图8 3#样品重复实验结果

实验同样在常压固定床反应器中进行,分别对3#样品进行4次“脱硫-再生”(再生[14]选用常压含氧气氛下650 ℃进行)实验,利用硫容量计算公式(1)计算硫容量,见图9。

脱硫再生/次图9 3#样品脱硫再生实验结果

由图9可知脱硫剂硫容量保持在42.1 ~43.1 g S/100 g脱硫剂之间,平均硫容量达到42.4 g S/100 g脱硫剂,表明3#脱硫剂性能稳定,添加10%(摩尔分数)Cu助剂的确对铁酸锌脱硫具有促进作用。

3 结 论

(1) XRD和SEM对铁锌基脱硫剂的表征结果表明添加适量Cu助剂利于增强铁锌基脱硫剂活性组分的分散性,避免过大晶粒的ZnFe2O4形成,提高脱硫剂活性组分的利用率;

(2) 采用超声共沉淀法制备的铁锌基金属复合脱硫剂CuO-ZnFe2O4不仅具有Fe基脱硫剂的反应速度,而且具备ZnO的脱硫精度,硫容量达到42.1g S/100 g脱硫剂;

(3) Cu助剂的最佳添加量为10%(摩尔分数)。实验中制备的CuO-ZnFe2O4脱硫剂经过4次重复脱硫实验,结果表明脱硫剂的脱硫性能稳定。

[ 参 考 文 献 ]

[1] 黄戒介,房倚天.现代煤气化技术的开发与进展[J].燃料化学学报,2002,30(5):385-391.

[2] 孙振丽,杨新芳,田文栋,等.共沉淀法制备铁锌基中高温煤气脱硫剂[J].环境工程学报,2014,8(2):659-664.

[3] 兰梅,杨林,林杰.硫化氢治理技术研究进展[J].甘肃石油和化工,2008,1:15-18.

[4] Lee Y S,Kim H T,Yoo K O.Effect of ferric oxide on the high-temperature removal of hydrogen sulfide over ZnO-Fe2O3mixed metal oxide sorbent[J].Industrial & Engineering Chemistry Research,1995,34(4):1181-1188.

[5] Novochinskii I I,Song C,Ma X,et al.Low-temperature H2S removal from steam-containing gas mixtures with ZnO for fuel cell application.1.ZnO particles and extrudates[J].Energy & Fuels,2004,18(2):576-583.

[6] Karpova S S,Moshnikov V A,Mjakin S V,et al.Surface functional composition and sensor properties of ZnO,Fe2O3,and ZnFe2O4[J].Semiconductors,2013,47(3):392-395.

[7] Yu X,Zhang G,Qiu Z,et al.Electrical conductivity and corrosion resistance of ZnFe2O4-based materials used as intert anode for aluminum electrolysis[J].Journal of Shanghai University(English Edition),1999,3(3):251-254.

[8] 张家忠,易红宏.硫化氢吸收净化技术研究进展[J].环境污染治理技术与设备,2002,3(6):47-52.

[9] 阎鑫,胡小玲.纳米铁酸锌的水热合成[J].化学通报,2002,65(9):623-626.

[10] 罗元香,汪信,陆路德,等.纳米氧化铜的制备及应用研究进展[J].上海化工,2003(2):24-28.

[11] 孙振丽,杨新芳,田文栋,等.共沉淀法制备铁锌基中高温煤气脱硫剂[J].环境工程学报,2014,8(2):659-664.

[12] 侯栋科,彭兵,柴立元,等.铁酸锌选择性还原的反应机理[J].中国有色金属学报,2014(10):2634-2641.

[13] Xia DK,胡立新.对铁酸锌形成反应速率减慢的动力学研究[J].株冶科技,1998(2):13-18.

[14] 许鸿雁,梁美生,李春虎,等.铁酸锌高温煤气脱硫剂硫化再生性能的研究[J].中国电机工程学报,2004,24(5):198-201.