硅改性高乙烯基充油丁苯橡胶工业技术开发

2015-06-11杨洪友杜景瑞

杨洪友,杨 冬,杜景瑞

(1.中国石油化工股份有限公司北京化工研究院燕山分院 橡塑新型材料合成国家工程研究中心,北京 102500;2.中国石油吉林石化公司 物资采购公司,吉林 吉林 132022)

溶聚丁苯橡胶(SSBR)是丁二烯和苯乙烯在烃类溶剂中采用有机锂引发阴离子聚合而制得的共聚物,是制造轮胎胎面胶的理想胶种。在传统的轮胎胎面胶中,乳聚丁苯橡胶(ESBR)抗湿滑性好,但滚动阻力大,天然橡胶(NR)、顺丁橡胶(BR)滚动阻力小,但抗湿滑性差,只有SSBR兼具抗湿滑性好和滚动阻力低的特点。而充油SSBR生热小,滞后损失少,低温曲挠寿命长,用于轮胎胎面胶具有优越的牵引性能和耐磨性能。由于SSBR性能优越,被国内外大多数轮胎企业用于高端轮胎的生产,已成为第二代、第三代“绿色轮胎”的主要用胶。用量较多的是高乙烯基充油产品[1]。日益严格的环保要求(欧盟REACH法规[2]),迫使环保型充油SSBR的研发步伐也越来越快。

据文献报道[3-4],高乙烯基含量SSBR能够显著改善轮胎的抗湿滑性能和耐热氧老化性能,从而提高汽车行驶的安全性,但不造成滚动阻力的升高,是制造高性能轮胎的优异材料。故世界SSBR高性能牌号已向高乙烯基含量方向发展,诸如日本JSR公司 HPR-850乙烯基含量为63%(质量分数,下同)、日本旭化成公司Y031乙烯基含量为55%、美国DOW公司的SE SLR-4630乙烯基含量为62%[5]。为更好地适应世界轮胎工业的发展,改变我国SSBR装置牌号单一、产品自给率低的现状,加强高乙烯基SSBR相关牌号的开发力度,提高SSBR生产技术水平和国产SSBR胶种在汽车工业中的应用能力,开发性能优异的高乙烯含量的充油SSBR新牌号成为当务之急。在采用阴离子聚合机理制备合成橡胶过程中,常常加入极性调节剂来获得高的乙烯基含量和聚合反应速度,因此极性调节剂在橡胶合成中起着举足轻重的作用[6]。国内现有用于SSBR生产的结构调节剂四氢呋喃(THF)对乙烯基结构调节能力达不到设计要求;乙二醇二甲醚(1G)、二乙二醇二甲醚(2G)等醚类强结构调节剂虽可明显提高乙烯基结构含量,但易造成活性中心失去活性,偶联效率偏低;胺类如四甲基乙二胺(TMEDA)虽可满足调节结构与端基改性要求,但由于其污染严重,不宜用于工业化生产[7-8]。针对上述情况,采用新型结构调节剂乙基四氢糠基醚(ETE)和低温反应工艺,以提高丁二烯链节中的乙烯基结构含量至设计目标(60%~65%),同时保持链端活性中心反应活性,使偶联效率达到50%以上,解决高乙烯基含量与高偶联效率之间的矛盾。

本项目所提供的高乙烯基SSBR技术可直接在现有锂系间歇生产装置上应用,打破国内高端SSBR产品长期依赖进口的局面,具有较高的经济与社会效益。

1 实验部分

1.1 原料

丁二烯(Bd)、苯乙烯(St)、混合溶剂(C6H12)、正丁基锂(浓度采用Gilaman双标滴定法标定):聚合级;防老剂1076、防老剂1520:工业级,以上原料均为北京燕山石化公司合成橡胶一厂提供;ETE:化学纯,上海试剂三厂产品;三氯硅烷(RSiCl3)、四氯化硅(SiCl4):化学纯,北京化学试剂公司产品;终止剂异丙醇(IPA):分析纯,北京化学试剂公司产品;环保填充油:VIVATEC500,宁波汉圣化工有限公司产品;高纯氮气(N2):质量分数大于99.99%,北京氧气厂产品;白炭黑:工业级,北京首创轮胎有限责任公司产品。

1.2 聚合方法

聚合方法采用有机锂引发的阴离子聚合。聚合前将聚合釜用高纯氮气排氧置换3次,并在高纯氮气保护下,分别将脱氧处理过的溶剂、调节剂(调节苯乙烯的系列分布及丁二烯链段的微观结构)、聚合单体苯乙烯、丁二烯依次加入聚合釜中,经伴热循环使釜温达到引发温度后,再将破杂及有效正丁基锂加入作为引发剂,进行丁二烯、苯乙烯的无规共聚反应。待反应完成后,采用三臂偶联剂RSiCl3进行偶联反应,偶联反应完成后,在聚合反应胶液中加入定量的终止剂和防老剂,将所得聚合胶液在70~80 ℃进行充油处理,样品采用蒸汽水煮凝聚,再用双辊开炼机进行热挤压干燥,制得SSBR样品。

1.3 硫化胶混炼配方

标准配方(质量份):SSBR 137.5,7#参比炭黑 67.75,氧化锌 3,硬脂酸 1,硫黄 1.75,促进剂 TBBS 1。硫化条件:145 ℃×35 min。

胎面应用配方(质量份):SSBR 137.5,高耐磨炭黑 10,白炭黑60,硬脂酸1,氧化锌2.5,防老剂4020 2,促进剂CZ 1.4,促进剂D 1.5,Si69 6,硫黄1.4。填料加入后采用Haake热处理,条件:150 ℃×7 min,转速30 r/min。

1.4 分析与表征

2 结果与讨论

2.1 ETE调节体系的研究

高乙烯基SSBR开发的系列产品关键在于对结构调节剂的选择,早期采用GSA[10]较好地解决了传统极性调节剂在高温活性种失活以及乙烯基含量与偶联效率方面的矛盾。但所用结构调节体系的溶解、配制过程复杂,经溶剂精制不易被脱除,对同套装置其它锂系牌号生产存在不利影响。本实验采用了不对称醚类结构调节剂ETE来调节SSBR的乙烯基含量。根据经典的丁二烯阴离子聚合理论,在烃类溶剂中,活性种以缔合状态存在,加入极性醚类作为调节剂时,可以和活性聚丁二烯锂链([PBLi])络合,形成π-烯丙基锂结构,促使活性种解缔,加快了聚合反应速度。由于ETE具有较大的体积,在和[PBLi]络合时会形成较大的空间位阻,该位阻的作用使得单体在C—Li之间插入加成时更易生成1,2-结构的产物。

2.1.1 聚合反应动力学研究

本实验通过控制聚合反应的温度和新型结构调节剂ETE的加入量来提高丁二烯链节中的乙烯基结构含量[11]。实验在单体质量分数为10%、m(Bd)/m(St)为75/25、n(ETE)/n(Li)为7.5的工艺条件下进行,考察了ETE体系下引发温度分别为35 ℃和45 ℃时单体转化的情况[12],结果见图1。

时间/min图1 不同引发温度下单体转化率与时间的关系

图1表明,采用ETE作结构调节剂合成SSBR,其聚合反应速度很快,原因是ETE的加入改变活性种在非极性溶剂中的缔合状态以及各单体的竞聚率[13]。在35 ℃和45 ℃引发到达峰温时(图1中虚线部分),单体转化率分别达到了70%、85%。当采用35 ℃引发反应时,25 min后单体转化率达到100%。采用低温引发体系有利于丁二烯链节乙烯基结构的生成,但降低反应温度则反应速度下降。

2.1.2 引发温度对SSBR中1,2-结构含量的影响

在SSBR共聚物中B段上1,2-结构的含量是影响Tg的主要因素之一,Tg越低,弹性越好,滞后损失越小,而抗湿滑性则相反。为考察ETE调节体系下引发温度对乙烯基结构含量的影响规律,在设定n(ETE)/n(Li)为7.5、数均相对分子质量为29万的工艺条件下进行实验,结果见图2。

t/℃图2 聚合引发温度对乙烯基结构含量的影响

图2表明,随着引发温度的升高,SSBR的乙烯基结构含量随之降低。说明温度越高调节剂的调节能力也越弱。因此,要控制共聚物中乙烯基结构的含量,还需综合考虑聚合体系结构调节剂含量及聚合引发温度两方面因素[14]。

2.1.3 ETE对SSBR中1,2-结构含量的影响

为进一步考察ETE调节剂对SSBR乙烯基结构的影响规律[15],在聚合引发温度为35 ℃,单体质量分数为10%,m(Bd)/m(St)为75/25的工艺设计条件下,利用1H-NMR对合成的样品进行微观结构的测试,结果见图3。

n(ETE)/n(Li)图3 n(ETE)/n(Li)对聚合物乙烯基结构含量的影响

图3表明,在一定的引发温度下,当基础分子质量一定时,聚合物中乙烯基结构含量随着ETE的加入量增大而增加;当聚合物乙烯基结构含量一定时,ETE加入量也随着基础分子质量的增加而增加。因此,聚合物中乙烯基结构含量受ETE的加入量和基础分子质量共同作用影响。只有通过调节n(ETE)/n(Li)与对应的分子质量配合,才可以达到调节乙烯基含量控制的目的。本实验采用引发温度为30~40 ℃,使反应在相对低温下进行,n(ETE)/n(Li)在6.7~8.0范围,产品数均相对分子质量为29万、乙烯基结构质量分数为60%~65%。

2.2 偶联体系的研究

间歇工艺合成的SSBR相对分子质量分布窄,胶料冷流现象严重,且加工性能较差。为缓解胶料的冷流现象,同时提升胶料的使用性能,一般采取对SSBR自由末端进行改性处理。通过端基官能团改性,一方面提高大分子末端与补强剂的相互作用,增加补强剂的分散稳定性,另一方面减少自由链末端数量,降低滞后损失和生热,达到降低轮胎滚动阻力的目的。目前,端基改性剂种类很多,大都是含硅、氮、锡化合物。本实验选取SiCl4和RSiCl3为偶联剂进行了相关研究[16]。

以下考察实验是在单体质量分数为10%、m(Bd)/m(St)为75/25、数均相对分子质量为29万、n(ETE)/n(Li)为7.5、填充油用量为37.5份的条件下进行的。

2.2.1 不同偶联效率对门尼粘度的影响

门尼粘度与聚合物的相对分子质量有关,聚合物的相对分子质量越大,门尼粘度也越大。根据设计配方考察SiCl4和RSiCl3用量对聚合物充油前后门尼粘度的影响,结果见图4。

n(SiCl4)/n(Li)

n(CH3SiCl3)/n(Li)图4 n(SiCl4)/n(Li)及n(CH3SiCl3)/n(Li)对胶样充油前后门尼粘度的影响

图4表明,随着偶联剂用量的增加,聚合物门尼粘度逐渐升高。欲获得50~60的充油胶门尼粘度,SiCl4和RSiCl3的n(Si)/n(Li)应分别控制在0.15~0.17和1.8~2.2之间。两者均可用于SSBR的合成,但区别为:在相同充油胶门尼粘度下,采用RSiCl3合成的基础胶的门尼粘度明显低于采用SiCl4合成的基础胶门尼粘度。

基础胶充油后门尼粘度下降,这是因为填充油与橡胶分子链之间属于物理吸附作用[17],油在橡胶分子链之间起着稀释隔离作用,使分子链间的作用力减少,充油对丁苯橡胶可塑性的影响十分显著,使门尼粘度下降。当填充油的用量一定时,可通过工艺合成控制基础胶的门尼粘度,使充油后的门尼粘度降至适宜于加工的范围。较低的门尼粘度可使胶料的加工工艺性能得到显著改善,混炼时流动好,便于填料混合,而且对其主要性能和动态力学性能影响不大,从而获得较大的经济效益。根据上述研究,确定RSiCl3作为SSBR的首选偶联剂。

2.2.2 不同偶联剂对聚合物的性能影响

为进一步确定新牌号所用偶联剂选型,按目标样品的设计方案,从分子参数、微观结构、物理性能、动态力学性能方面进行对比考察实验,结果见表1、表2和表3。

表1 不同偶联剂合成样品的分子参数对比

表1结果表明,在基础分子质量和门尼粘度相近的情况下,SiCl4所合成样品的偶联峰位分子质量、偶联度明显大于RSiCl3所合成样品。

表2 不同偶联剂合成样品的物理性能对比

表2结果表明,采用RSiCl3所合成的模试样品在拉伸强度、300%定伸应力、扯断永久变形和磨耗上明显优于采用SiCl4所合成的模试样品,扯断伸长率和撕裂强度略低,综合而言,采用RSiCl3所合成的模试样品性能更优异。

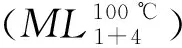

表3 不同偶联剂样品的动态力学性能对比

表3结果表明,在样品分子结构相近的情况下,RSiCl3合成样品的tanδ(0 ℃)高于SiCl4所合成的模试样品,tanδ(60 ℃)低于SiCl4所合成的模试样品。

通过以上样品分子参数的分析对比情况、物理性能测试、动态力学性能分析结果来看,合成SSBR的偶联剂可以选择RSiCl3。

采用RSiCl3所合成样品SSBR的凝胶渗透色谱如图5所示。

流出时间/min图5 SSBR样品(偶联后)的凝胶渗透色谱谱图

从图5可以看出,样品的相对分子质量分布呈现为较宽的双峰结构[18]。谱图左边的峰为偶联峰、右边的峰为基础峰。宽分布的合成样品有利于后加工处理。

2.3 填充油的选择与研究

目前,用于填充充油丁苯橡胶的普通高芳烃油(DAE)内含有蒽、菲等稠环芳烃化合物。早在1970 年,就有研究表明稠环芳烃化合物(简称PCA)有致癌性。随着环保呼声越来越高,有些国家和地区限制在橡胶制品中使用稠环芳烃化合物含量较高的高芳烃油及填充该类油的橡胶。并于2010年1月1日实施的欧盟2005/43/EC第3(2)条款规定产品中使用的油品必须符合环保要求。为适应对油品的环保要求,国内各大丁苯橡胶生产企业纷纷展开了环保助剂及芳烃油的替代工作,环保型丁苯橡胶的开发也由此成为中国合成橡胶制品走向国际市场的必然选择。

为确定新牌号所用环保油类型,在前期实验基础上,对目前具有稳定市场供应油品粘度相对较小的3种环保芳烃油(TDAE)进行了多方面的对比实验:包括汉圣的VIVATEC500(简称V500)、苏州久泰产环保油(简称久泰)和济南炼油的200#油品(简称济200),对比的普通芳烃油为汉圣的Tudalen65(简称N65)。填充油用量为37.5份。

2.3.1 填充油的性能对比

几种填充油的性能指标见表4。

表4 填充油的性能指标

从表4可见,TDAE与DAE相比,除芳烃含量及组成不一致外(芳香烃含量较小),几种环保油品的油品密度和运动粘度均低于普通芳烃油品,苯胺点提高不少。V500闪点最高,相比更安全。

2.3.2 充油胶的门尼粘度

为考察不同填充油对充油胶门尼粘度变化的影响[19],对SSBR基础胶[Mn=29万、偶联效率为55%、w(1,2-结构)=61.2%、w(St)=25.5%]分别充入不同类型填充油进行实验,结果见表5。

表5 SSBR充油胶门尼粘度

表5结果表明,几种环保油品填充胶的门尼粘度都低于普通芳烃油品填充的胶料,具有良好的加工性能。填充久泰油品和济200胶料的门尼粘度相近,略低于填充V500胶料的门尼粘度。影响充油胶门尼粘度的因素有很多,例如油品密度、粘度、芳烃含量、胶质含量、可能存在的沥青质含量以及饱和度等。

2.3.3 充油胶的物理性能

充油胶硫化物理性能测试数据见表6。

表6 样品硫化胶的物理性能1)

表6结果表明,填充油为V500及久泰填充油样品的硬度最低,填充油为济200样品与填充油为N65样品的硬度相当;填充油为V500和济200样品的永久变形较好;而填充油为久泰样品的撕裂强度和耐磨性好;在其它物理性能方面,几种填充油的样品区别不明显。不同填充油合成的SSBR硫化胶物理机械性能相当。

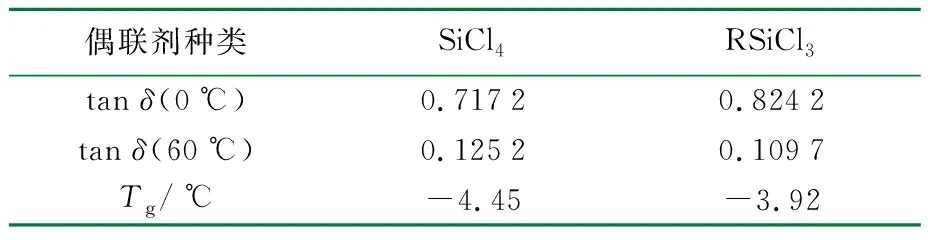

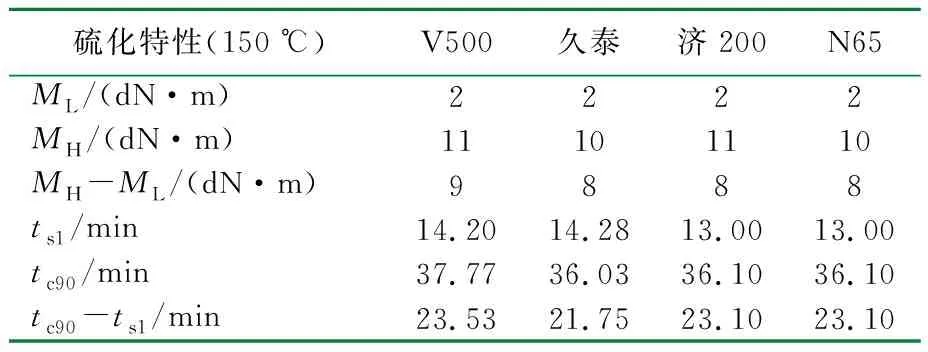

2.3.4 充油胶的硫化特性

不同填充油混炼胶的硫化特性测试数据见表7。

表7 不同填充油混炼胶的硫化特性

表7结果表明,不同填充油样品的硫化特性及扭矩数据基本一致。ML值反映胶样流动性好坏以及粘度大小,MH值为试样经充分硫化后剪切模量和刚度的测试值,MH-ML的差值表示胶料交联密度的增加幅度。由此可见,各填充油填充胶样的流动性和粘度以及交联密度基本一致。从表征胶样的耐焦烧性能的门尼焦烧时间ts1来看,环保填充油的耐焦烧性能好于普通芳烃油填充的胶样。tc90为胶料的正硫化时间,反映了胶样的硫化用时。tc90与ts1的差值可以反应硫化速度,差值越小硫化速度越快。与普通芳烃油填充的胶样比,久泰填充油所填充胶样的硫化速度最快,焦烧时间略短;济200填充油填充胶样的硫化速度稍快,焦烧时间略长。

2.3.5 充油胶的动态力学性能

为考察样品硫化胶的动态力学性能,进行了硫化胶动态粘弹性能测试,结果见表8。

表8 硫化胶的动态力学性能

包括轮胎在内的许多橡胶制品在实际应用中主要承受交变应力的作用。轮胎的牵引力、滚动阻力、转向性和耐磨性等均取决于轮胎所用材料的动态力学性能。胶料的动态力学性能可以用来预测和评估其作为轮胎材料的使用性能。表8结果表明,不同环保填充油样品的滚动阻力差别不大,但均好于高芳烃填充油的样品。在抗湿滑性能方面:填充济200油的样品表现最好,填充V500油的样品与填充久泰油的样品相近。

综合以上因素,所选环保类的芳烃环保油都可以替代普通芳烃填充油。根据下游轮胎用户要求可选择V500作为本文开发的SSBR的首选填充油。

2.4 SSBR的改性评测

样品采用国标(普通炭黑)和白炭黑配方进行混炼测试研究,考察了补强填充体系对高乙烯基SSBR胶的物理机械性能、动态力学性能、动态压缩生热及耐磨性的影响[20],结果见表9和表10。

表9 样品硫化胶物理性能对比测试结果

表10 样品硫化胶动态力学性能对比测试结果

表9和表10结果表明,所合成的SSBR样品,物理机械性能和动态力学性能优异,达到设计要求,且在磨耗和压缩生热上尤其突出。当采用白炭黑配方时,硫化胶的tanδ(0 ℃)明显增大,tanδ(60 ℃)明显降低,具有极佳的动态力学性能。硬度、撕裂强度略有下降,而压缩生热明显降低。加入白炭黑生热降低,其原因主要在于RSiCl3使白炭黑的分散得到改善[21]。因此,白炭黑更适合作为该牌号开发硅改性高乙烯基含量SSBR的填料。

3 结 论

(1) 采用ETE为乙烯基结构调节剂,RSiCl3为偶联剂,可以获得高偶联效率、高乙烯基SSBR。

(2) 开发的SSBR产品结构、性能优异,而且在磨耗及压缩生热性能上尤其突出。

(3) 采用低温引发体系更有利于提高乙烯基含量,同时也减少ETE调节剂的加入量。

(4) 通过控制反应温度和结构调节剂ETE的加入量,配合偶联剂加入时间,解决了高乙烯基含量与高偶联效率之间的矛盾。

(5) 采用白炭黑配方,SSBR的压缩生热、硬度和动态力学性能明显改善。

(6) 采用V500环保芳烃油做SSBR的填充油,可以满足充油胶的力学性能及环保要求。

参 考 文 献:

[1] 王凤菊.国内外充油丁苯橡胶生产及应用现状[J].中国橡胶,2005,21(2):5-6.

[2] 赵平.环保芳烃油对充油SBR性能的影响[J].轮胎工业,2007,27(3):151-158.

[3] Man Key K,Barry M.Alan baker tire technology international[M].Dorking:UK & International Press,1998:78-82.

[4] Tommaso V G,Trombini C,Musiani L.Anionic copolymerization of conjugated dienes and vinyl arencs in presence of alkyl ethers of tetrahydropydropyranyl methanol:US,5914378 [P].1999-06-22.

[5] Smith Richard L,Farrar Ralph C,Sonnenfeld,et al.Continuous solution polymerization process: US,4311803[P].1982-01-19.

[6] Suzuki F.Rubbers for low rolling resistance[J].Tire Technology International,1997,7(1):87.

[7] 金关泰,杨大川.2G/THF二元调节剂体系对丁二烯阴离子聚合物微观结构的研究[J].弹性体,1997,7(3):18-21.

[8] 刘慧明,邓诗峰,顾明初.以2G-(i-Bu)3Al为复合调节剂合成中乙烯基[J].弹性体,1996,6(1):1-6.

[9] 刘凤香.二嵌段溶聚丁苯的微观结构分析[J].中国橡胶,2006,22(22):39-41.

[10] 梁爱民,王世朝.以GSA为结构调节剂合成高乙烯基SSBR[J].橡胶工业,2003,50(8):470-472.

[11] 王德充,梁爱民,韩丙勇,等.锂系合成橡胶及热塑性弹性体(新型结构调节剂)[M].北京:中国石化出版社,2008:298-302.

[12] Hsieh H L,Glaze W H.Kinetics of alkyllithium initiated polymerizations[J].Rubber Chemistry and Technology,1970,43(1):32.

[13] 余可思,应圣扛,榆槐根.苯乙烯-丁二烯阴离子共聚体系的13C-NMR研究[J].高分子材料科学与工程,1987(5):14-19.

[14] 高占先,顾明初,应圣康.正丁基锂四氢呋喃为引发体系合成中乙烯基聚丁二烯橡胶[J].合成橡胶工业,1982,5(4):280-283.

[15] 金关泰,杨大川,曹建平.控制丁二烯均聚物和共聚物中乙烯基含量的方法:中国,92114800.3[P].1994-07-13.

[16] 刘峰,应盛康.丁苯嵌段共聚物的偶联反应研究[J].合成橡胶工业,1998,21(2):93.

[17] 巴晓微,李柏林,董为民,等.填充油的种类对Fe系1,2-聚丁二烯橡胶性能的影响[J].特种橡胶制品,2006,27(4):10-26.

[18] 杨洪友,王世朝.塑料改性用SBS新牌号的合成及评价[J].石化技术,2010,17(2):1-4.

[19] 张新军.不同门尼粘度填充环保型芳烃油的SBR1723胶料性能的对比[J].橡胶工业,2010,57(1):48-50.

[20] 李花婷.SSBR在轮胎中的应用技术进展[J].轮胎工业,2005,25(5):259-263.

[21] 刘朝宝,张凯,胡国胜.白炭黑填充橡胶的研究进展[J].化工中间体,2011(10):8-10.

Abstract:n-Butyl lithium,a mixture of cyclohexane and hexane,hydrogen furfuryl ethyl ether (ETE),trichlorosilane and aromatic oil were used as initiator,solvent,vinyl structure regulator,star coupling agent and filling oil Respectively.The oil-extended SSBR products possess coupling efficiency of 60%,the vinyl content of 60%~65%,Mooney viscosity of 55.The reaction carried at 35~40 ℃ as initiator temperature,which is due to short time and low energy consumption.It can be directly applied to the domestic existing lithium production device.This technology has solved the contradiction between the high vinyl content and the high coupling efficiency.The Properties of the product with different filling oil were investigate,such as processing properties,physical properties and dynamic mechanical properties,etc.The results showed that the new high vinyl SSBR possesses good processing properties,physical mechanical properties and dynamic mechanical properties,which reaches the level of similar products abroad.Especially using silica as reinforcing agent,wet resistance is improved significantly.It can meet green tire security needs for modern highway development,which has a good application prospect of industrialization and market.