并轴单辊传动系统在中厚板生产线中的应用

2015-06-10张敬东李岩

张敬东,李岩

(1.天津电气科学研究院有限公司,天津300180;2.天津创智机电有限公司,天津300462)

在许多生产线上,为了减少机械设备的转动惯量,经常采用2 台或多台电动机并轴驱动1 台机械设备,例如,冶金企业的主轧机,高速线材的精轧机等。也有一些场合,由多台电动机实现某一设备的同步控制,例如升船机控制系统,多台电动机传动需要解决的问题是速度同步控制和力矩均衡控制。

如何保证多电机传动系统的速度同步和力矩均衡是电气控制系统的技术重点,我们根据SIEMENS 公司传动装置的特点采用点对点通信协议及Profibus通信协议,在主从控制的基础上,采用负荷平衡调节器保证了系统的速度精度及电机间的电流平衡。

1 中厚板可逆轧机简介

本项目为1条4 300 mm 中厚板生产线,年产成品80 万t,产品规格为:钢板厚度6~50 mm,钢板宽度1 300~3 900 mm。主要由加热炉区,主轧区,冷床区,精整区组成。该项目中轧机使用20世纪90年代鞍钢旧设备,将原鞍钢2台7 500 kW电机长轴连接工作辊的配置方案更换为4 台2 500 kW 电机两两并轴通过减速机连接工作辊的配置方案。整条生产线中,并轴连接单辊传动电控系统用于主轧机上下辊的传动控制。对于主轧机控制,需要轧机严格按照轧制规程多道次往复轧制,使得钢坯产生巨大的板型变化,这方面就要求电气控制系统在大负荷的情况下依然具有高效的控制性能。主轧机采取上下辊分别控制,在控制中需要根据轧钢工艺设定负荷平衡、雪橇板等控制环节。4 300 mm 中厚板生产线主轧区主电机参数如表1所示。

表1 主轧区主电机参数Tab.1 Main motor parameter of main rolling system

单独1 套并轴连接单辊传动电控系统,主回路系统框图见图1。根据图1 可以分为电枢,励磁,编码器,主电机4个部分。

图1 主回路系统原理图Fig.1 Shematic diagram of main circuit system

电枢主回路。2 台电动机主电源来自1 台8 600 kV·A/4300 kV·A×2 双副边整流变压器(△/△-12,△/Y-11),每个副边绕组向2 台三相全控桥大功率整流柜供电。4 台整流柜组成12相对称可逆整流供电系统。

调节回路。采用2 台西门子公司的6RA70系列全数字直流调速装置组成控制调节系统,完成速度闭环、电流闭环调节及励磁电流的闭环控制,即既能完成非独立的弱磁升速的控制方式。该系统可以满足电动机的无级调速、快速正、反向旋转和回馈制动的工艺要求。

励磁回路。单独采用1 台西门子公司的6RA70 系列全数字直流调速装置提供励磁回路整流供电和励磁电流闭环调节。

2台2 500 kW主轧电机传动部分共有控制装置:整流柜4台,调节柜2台,励磁柜2台。

2 基于SIMOREG DC MASTER 主传动系统

2.1 控制方式概述

本项目中共使用了2 套同等配置的并轴连接单辊传动电控系统,分别对轧机上下辊相应的直流电动机进行传动控制。控制方式采用三相全控逻辑无环流反并联连接电路为电动机提供电源。

并轴连接单辊传动电控系统采用西门子6RA70调速装置为驱动控制核心,针对单辊配置的2台电机进行主从控制。根据轧制工艺要求电动机短时过载2.5倍,电流达到8 950 A的具体情况,单个电机驱动控制的功率部分选用额定电流6 000 A,1.5 倍过载1 min 的可逆整流单元,最大电流达到9 000 A,满足轧钢工艺要求。单辊传动系统每台SIEMENS公司直流调速装置6RA70都装配CBP 通讯板,通讯板和PLC 之间通过Profibus DP 网进行过程数据通信。PLC 同时给上下辊直流调速主装置发出启动和停车指令。上辊(下辊)2 台SIEMENS 公司直流调速装置采用G-SST2 串行接口进行串行连接,高波特率传输用于快速数据交换,速度由S7-300PLC通讯发送给定至主装置,构成速度反馈调速系统。

自动化系统采用西门子S7-300系列PLC、远程I/O 站、及上位工控机,组成计算机网络控制,从拓扑结构上满足生产工艺要求,同时为用户提供一个灵活、方便的人机操作界面,无论可靠性、易操作性及连续运行方面都充分体现了分散控制、集中管理的自动化控制理念。系统主要功能包括:生产线在线设备的各种参数设定、数据的采集和处理。

2.2 系统技术要点

2.2.1 主/从控制

通常2 台电机并轴连接传动的控制系统,多采用1个速度环,2个电流环的主从控制结构。

首先把带有测速编码器的6RA70 整流装置作为主控制器,具有速度、电流和励磁调节回路,实现系统的速度闭环控制;第2 个6RA70 整流装置作为从传动,在闭环电流控制模式下运行,通过点对点通讯提取主传动装置的转矩(电流)给定值作为从装置的转矩(电流)给定,以便这2 台整流装置电流给定一致,速度调节回路对于2 台整流装置中的任何一个都有效。

对于4 象限装置,在电流换向时必须实现转矩互锁,其作用是使2台装置在正反向工作时,功率单元的电流方向保持一致。

主—从装置间的通讯接线:通过基本装置的串行接口使装置耦合,整流装置使用点对点通讯协议通过RS485端子连线进行通讯,在通讯过程中装置间的数据传输是由串行接口(SST2 或SST3)进行,187.5 kb/s高波特率传输用于快速数据交换。主从传动系统结构如图2所示。

图2 系统结构图Fig.2 Diagram of system structure

图2 中,ASR 为速度调节器,ACR 为电流调节器,AFR 为励磁电流调节器,AFP 为励磁电流预控,AER 为电动势调节器,EP 为电动势预控,ACP为电流预控。装置通过4线RS485串口信号互联示意图如图3所示。

图3 主从装置互联示意图Fig.3 Diagram of master-slave device interconnection

主从连接控制方式装置传动参数设定见表2。

表2 主从装置参数配置表Tab.2 Master-slave device parameter configuration table

同时由于点对点通讯造成的主从装置网络延迟,可能导致电流给定的不同步,故一般在主装置中设置P157=1,P158=20 ms,并酌情修改。

通过对4 300 mm 中板单辊主从装置各自电流环优化和阶跃响应参数的调整,最终实现了主从电流给定和反馈基本同步,响应一致,主从电流偏差控制在5%以内。

2.2.2 负荷平衡调节

该项目轧机共配置主电机2 500 kW 4 台,两两并轴经1∶3减速机连接至轧机工作辊。直流电机转矩公式为

式中:CT为转矩常数;Φ为每极主磁通;Ia为电枢电流。

本项目在实际轧钢过程中,上下辊电机的磁场保持同步,结合转矩公式可以看出转矩与电流为正比例关系。所以负荷平衡的投入主要是缩小上下辊电机在轧制过程中的电流偏差。为产生最佳的轧制效果,要求上下辊电动机及其电控装置均衡出力,但在滨海项目的实际生产中,要做到这点较难,有下述原因:

1)在电网波动大,谐波干扰大的情况下,很难保证上下辊电气传动系统特性一致;

2)由于加热炉的原因,有时钢坯温度不均匀,尤其是出现阴阳面,下侧温度低;

3)上下轧辊辊径有偏差。

系统的负荷平衡控制就是要尽可能缩小以上偏差造成的不良影响,否则轧钢时,上下辊电动机转矩电流可相差1.0~2.0 倍,电流小的不出力,电流大的频报过电流(F021),跳快开,甚至烧快熔。造成操作工不敢加大压下量,产量、质量都提不高。因此在滨海项目SVC 投入正常使用后,调试人员尽快投入上下辊负荷平衡控制,改善轧机的工作情况。

上下辊负荷平衡控制的基本原理如下:系统同时检测上下辊电动机转矩进行比较,当转矩差超过一定值时,以下辊为基准,用该转矩差信号去控制上辊电动机转速。若下辊转矩大、则增加上辊转速,若上辊转矩大,则减小上辊转速,将上下辊电流差控制在允许范围内。其系统框图如图4所示。

投负荷平衡要注意以下几点:

1)单动时,不投入负荷平衡功能;

2)系统设置了转矩差死区,轧机空转时,负荷平衡一般不起作用;

图4 单辊传动系统的负荷平衡控制框图Fig.4 The load balance control block diagram of single roll drive system

3)预先把上下辊主传动系统动静特性调一致;

4)负荷平衡可以做到无电流差的调节,但实际轧钢不允许,如果前述偏差在允许范围内(如辊径、钢温),就允许有一定的轧制力差,如果追求上下辊电流无差,轧件就会上翘或下弯,不能正常轧制;

5)要求前述各项偏差值都应保持在一定公差范围内。因为电动机的功率是一定的。当偏差超出允许范围,即使一辊电动机过流跳闸,也不一定能调过来。

在对滨海4 300 mm中板轧机约半月的负荷平衡调试中,记录了无负荷平衡轧钢和有负荷平衡轧钢的工作状态,现根据轧钢示波进行比较说明。

图5为4 300 mm轧机未投负荷平衡时的轧钢波形。从波形看,电流环震荡,且上下辊电流差值大。在钢温不均匀的条件下,有时甚至达到25%。

图5 无负荷平衡电流波形图Fig.5 Waveforms diagram of Without load balancing

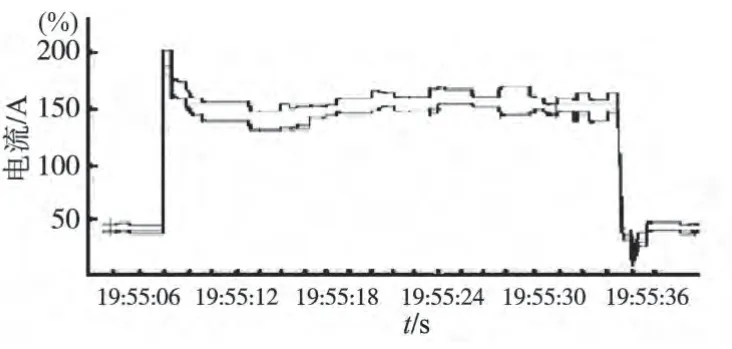

图6 有负荷平衡电流波形图Fig.6 Waveforms diagram of load balancing

图6 为4 300 mm 轧机投负荷平衡后的轧钢波形。从波形看电流环稳定,无谐波。上下辊电流偏差明显缩小,同一时刻最大电流偏差为5%,满足电流偏差≤10%的系统设计要求。

3 现场调试应用

该项目中单辊传动电控系统调试主要依据以下3个步骤进行。

首先检查系统硬件状态,确认外观极性没有问题后,对系统进行上电初始化,同时根据主轧电动机参数,准确设定全数字直流调速装置的重要参数,如电机额定电枢电流、速度、转速、励磁电流等。之后通过升压实验观察电压波形,初步核实系统硬件设备的好坏情况。

其次针对电动机提供磁场,进行开环测试,用来检验电流给定和反馈是否正常,同时校对脉冲编码器方向,使其与转矩方向一致。堵转电机完成电流环优化,同时查看电动机运行时状态,是否存在异常,及时排查解决故障,确保后续升速加载过程正常工作。

最后针对电机进行速度闭环测试,校对各项参数是否正常,完成速度优化和励磁优化。并根据轧钢工艺要求调试系统特性,使系统静态和动态性能指标满足正常生产的需要。

4 结论

本文主要阐述了并轴连接单辊传动电控系统在中厚板生产线中的应用,通过主从控制和负荷平衡的投入使用,将4 台主电机电流偏差控制在10%的额定电流以内。系统各项技术指标、性能参数完全达到设计输入、输出要求。系统设备在快速响应及稳定运行方面满足4 300 mm 中板厂生产线工况条件下的正常、无故障运行。在2013 年10 月该系统在浙江滨海4 300 mm 中厚板工程项目中成功投入使用,为以后的类似工程项目开辟了新的配置方案和解决途径。

[1] 陈伯时.电力拖动自动化控制系统[M].北京:机械工业出版社,2002.

[2] 编辑委员会.电气传动自动化技术手册[M].北京:机械工业出版社,2005.