一种新型大推力直线压电作动器*

2015-06-10朱鹏举时运来赵淳生

朱鹏举, 时运来, 赵淳生

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

一种新型大推力直线压电作动器*

朱鹏举, 时运来, 赵淳生

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

设计了一种新型大推力直线压电作动器,采用螺旋箝位的方式实现对压电叠堆微小位移的累积输出,实现了大推力和长行程。对该种作动器的驱动机理和作动器设计过程中的关键技术问题进行了详细的分析,包括力矩电机的转速设计、上下柔性联轴器的扭转刚度设计、螺母和丝杠之间相关机械参数的设计以及对所选压电叠堆进行性能测试并选择其最佳工作频段。原理样机长为140 mm,最大直径为45 mm,重量为0.7 kg,行程为40 mm。在力矩电机转速为300 r/min,压电堆驱动频率为100 Hz时,作动器的最大输出力可达130 N。

压电作动器; 丝杠; 尺蠖型; 大推力

引言

由于压电材料具有优越的动态性能、高能量密度和增量式定位能力,所以目前世界多国重点研究使用压电材料的作动器(压电作动器)[1]。和传统的电磁作动器相比,压电作动器具有不需要绕组和磁路、不依靠电磁耦合来获得动力、定位精度高、输出力大和响应速度快等[2]优点。压电作动器的种类繁多,对于应用于输出直线或旋转运动的压电作动器,可以分为:压电超声电机、压电微位移作动器、压电惯性作动器和压电尺蠖作动器[3]。目前,压电超声电机发展较为成熟,已成功运用到光学机器、汽车、航空航天和生物医学工程等领域中[4]。压电超声电机具有低速大转矩、结构紧凑、响应速度快、噪声极低、断电自锁、不受磁场干扰、运动精确等优点[5]及耐低温、可在真空中正常运行等特点,但压电超声电机由于其原理的限制导致输出力较小。压电微位移作动器的结构较为简单紧凑,输出力大,定位精度高,动态特性好,但工作行程较小[6]。压电惯性作动器具有高分辨率、大行程的特点,但没有箝位机构导致输出力和输出刚度较小,且定位精度低[7]。

尺蠖作动器是仿照自然界的尺蠖运动设计开发的,利用压电元件的逆压电效应推动箝位机构和驱动机构交替作用,使直线动子在直接箝位摩擦力作用下,输出连续的精密位移[8]。尺蠖驱动的箝位方式分为3种:主动箝位型、被动箝位型和螺旋箝位型[9]。压电尺蠖型作动器可以克服上述3种作动器的缺点,实现高分辨率、大行程、大推力和大功率密度的输出[10]。另外,由于其原理简单,可以根据需求设计出不同结构的压电作动器。笔者利用螺旋箝位的方式,设计了一种新型大推力直线压电作动器,对驱动机理和设计的关键技术问题进行了分析,制作出样机并进行了试验研究。

1 新型大推力压电作动器的结构和工作原理

本研究开发的作动器箝位机构属于螺旋箝位型,基本结构如图1所示。该作动器主要由丝杠、承载螺母、力矩电机、柔性联轴器、驱动螺母、压电叠堆、滚珠花键和外壳组成。其中:压电叠堆为驱动元件;丝杠为输出元件;承载螺母、力矩电机和驱动螺母通过柔性联轴器依次连接在一起,组成箝位机构。丝杠位于作动器的中心,穿过压电叠堆、驱动螺母、联轴器、力矩电机和承载螺母,并与两螺母的内螺纹相配合。滚珠花键用于限制丝杠的转动,保证丝杠只能沿轴向运动。在初始状态,承载螺母锁紧在承载面上,压电叠堆上端盖紧压在驱动螺母下端面上。

图1 作动器基本结构示意图Fig.1 Structure of the actuator

该作动器的工作原理如图2~5所示。在图3和图5的承载螺母和驱动螺母运动状态图中,纵坐标“1”代表螺母处于正转状态,“-1”代表处于反转状态,“0”代表处于不转动状态。在图3和图5的压电叠堆状态图中,上升部分表示压电叠堆在伸长,下降部分表示压电叠堆在收缩。该作动器正向运动原理如图2,3所示,具体运动过程如下。

在t=0~T/4(状态a~状态b)时,同时施加压电叠堆激励信号和力矩电机起动信号后,压电叠堆开始伸长,将驱动螺母向上顶,驱动螺母带动丝杠向上运动。此过程中,丝杠带动承载螺母向上运动,因此承载螺母不再承受负载压力,开始在力矩电机的带动下正向旋转,产生向着承载面方向的轴向位移。因驱动螺母和压电叠堆之间的压力很大,所产生的摩擦力阻止了驱动螺母跟随力矩电机旋转。

在t=T/4~T/2(状态b~状态c)时,压电叠堆继续伸长到最大伸长位置处,继续带动丝杠向上运动。此过程中,承载螺母在力矩电机的带动下继续正向旋转,直到旋回承载面,驱动螺母同样因其和压电叠堆之间的摩擦力而不跟随力矩电机旋转。

在t=T/2~3T/4(状态c~状态d)时,压电叠堆开始收缩,此时承载螺母也已旋回到承载面上,由于丝杠承受的负载,使得承载螺母压紧在承载面上,不再跟随力矩电机旋转,同时也锁紧丝杠使其不跟随压电叠堆向下运动。驱动螺母因压电叠堆的快速收缩而与其分离,由于柔性联轴器的作用,驱动螺母在力矩电机的带动下快速正向旋转,产生向着压电叠堆上端面方向的轴向位移。

在t=3T/4~T(状态d~状态e)时,压电叠堆继续收缩,回到初始位置。此过程中,驱动螺母在力矩电机的带动下继续正向旋转,旋回到压电叠堆上端面上,承载螺母仍因负载作用,压紧在承载面上,继续锁紧丝杠使其不产生向下的运动。由此,从状态a到状态e,作动器正向运动了一步。如此往复,便实现了正向的持续动力输出。

图2 正向运动原理示意图Fig.2 Operating principle of the actuator in forward

图3 正向运动时序图Fig.3 Sequence chart of the actuator in forward

该作动器的回程运动原理如图4,5所示,具体的运动过程如下。

在t=0~t1(状态a~状态b)时,在初始状态a,压电叠堆处于自然状态,承载螺母锁紧在承载面上,限制丝杠向下运动。同时施加压电叠堆激励信号和力矩电机起动信号后,驱动螺母跟随力矩电机反向旋转,产生向上的轴向运动。转动到一定角度后,同驱动螺母相连的柔性联轴器达到最大扭矩,驱动螺母停止旋转。承载螺母由于负载的作用,压紧在承载面上,不随力矩电机旋转。压电叠堆在0~T/2时间内伸长,在t1时刻,压电叠堆上端面顶住驱动螺母下端面。此过程中,由于驱动螺母的反向旋转产生了沿着丝杆向上的轴向位移,使得压电叠堆在0~t1阶段内伸长的位移没有传递到丝杠上。

图4 回程运动原理示意图Fig.4 Operating principle of the actuator in backward

图5 回程运动时序图Fig.5 Sequence chart of the actuator in backward

在t=t1~T/2(状态b~状态c)时,在t1时刻,驱动螺母下端面和压电叠堆上端面压紧在一起。此后,压电叠堆带动驱动螺母向上运动,驱动螺母又带动丝杠向上运动。此过程中,丝杠带动承载螺母脱离承载面,承载螺母开始在力矩电机的带动下反向旋转,产生远离承载面的轴向位移。

在t=T/2~3T/4(状态c~状态d)时,压电叠堆开始收缩,在负载作用下,丝杠随压电叠堆的收缩向下运动,承载螺母继续反向旋转的同时跟随丝杠向下运动,直至和承载螺母相连的柔性联轴器达到最大扭矩。由于负载的作用,驱动螺母和压电叠堆压紧在一起,不随力矩电机旋转。

在t=3T/4~t2(状态d~状态e)时,承载螺母停止旋转后跟随丝杠向下运动,回落到承载面上。此过程中,驱动螺母因负载的作用,和压电叠堆上端面压紧在一起,仍不随力矩电机旋转,直至承载螺母落回到承载面锁紧丝杠承受负载。由此,由于丝杠正向的位移小于反向的位移,作动器反向运动一步。如此往复,作动器实现了回程运动。

2 作动器关键技术问题分析及设计

2.1 力矩电机的选择和转速设计

2.1.1 力矩电机的选择

力矩电机是作动器箝位机构的重要元件之一,用于通过柔性联轴器向螺母传递扭矩,使得驱动螺母和承载螺母能够在丝杠上交替旋转,达到箝位的目的。在选择力矩电机时,必须保证力矩足够大,能够快速的将螺母旋到指定位置。这里选择的是国产的NH45LYX系列直流力矩电机,其力矩为0.44 N·m,驱动电压为27~45 V,额定功率为151.2 W,最大外径为45 mm,内径为15 mm。对应的编码器选用的是增量式光栅编码器,用于力矩电机的速度控制。

2.1.2 力矩电机的转速设计

由该作动器的驱动原理可知,整个作动器的性能和压电叠堆、力矩电机、驱动螺母和承载螺母以及丝杠之间的匹配息息相关。在正向运动时,必须考虑到压电叠堆的振动频率和力矩电机的转速匹配问题。由图2中T/2-3T/4(状态c-状态d)的运动阶段可知,压电叠堆在开始收缩时,必须保证承载螺母已旋回承载面锁紧丝杠来支撑负载,以防止丝杠在负载作用下随压电叠堆的收缩往回运动。由此,必须对作动器作动过程中各部件之间的匹配关系进行分析。设力矩作动器初始转速为n1,压电叠堆的作动频率为f,振幅为Δδ,压电叠堆伸长时产生的推力为Fs,作动器外加负载为P,丝杠螺距为b,丝杠和两个螺母的总质量为Μ。在初始状态,驱动螺母下端面和压电叠堆的上端面压紧在一起,故不需考虑螺母和丝杠之间的间隙。

正向运动时,设为丝杠在被正向推动时的加速度,应满足

(1)

(2)

在压电叠堆伸长的时间T/2内,丝杠前进的位移为

(3)

若s>Δδ,则丝杠在运动过程中,驱动螺母和压电叠堆的上端面脱离,此情况不成立,则丝杠的行程为Δδ。

若要保证压电叠堆伸长到最大伸长处,承载螺母已经旋回承载面,则需满足承载螺母向下旋转产生的轴向距离应不小于丝杠带动其前进的距离。承载螺母在力矩电机的带动下向下旋转的过程中,速度由初始转速n1降为0。假设当压电叠堆伸长到最大伸长位置时,承载螺母恰好旋转回承载面上并停止旋转。由此,承载螺母的动能全部转化为柔性联轴器的势能。假设与承载螺母相连的柔性联轴器的扭转刚度为K1,与驱动螺母相连的柔性联轴器的扭转刚度为K2,承载螺母的转动角度为θ,力矩电机的初始角速度为w,系统的转动惯量为I,则

(4)

(5)

承载螺母在T/2时间内旋转产生的向下轴向距离s1为

(6)

s1应满足s1≥Δδ,联合式(6)解得

(7)

丝杠理论上的前进速度应为

(8)

若s≤Δδ,则丝杠在运动过程中始终和叠堆接触,此情况成立时丝杠的行程为s,压电叠堆的部分位移被柔性联轴器吸收。若要保证压电叠堆伸长时,承载螺母已旋回承载面,需满足

s1≥s

(9)

由式(9)可得力矩电机的转速应满足

(10)

丝杠的理论前进速度为

(11)

同样,回程运动时,在图4中(a)~(b)阶段时间为t1。在这个阶段中,驱动螺母由初始转速n1逐渐变为0,驱动螺母的动能全部转化为和驱动螺母相连的柔性联轴器的势能。设驱动螺母转动的角度为θ1,由能量之间的转换可得

(12)

(13)

在这个阶段驱动螺母旋转产生的向上的轴向距离为

(14)

在t1时刻,压电叠堆上端面顶住驱动螺母下端面,设压电叠作动角频率为ω′,则有

(15)

(16)

承载螺母在t1后脱离成承载面,开始转动,直至和承载螺母相连的柔性联轴器达到最大扭矩。设这期间承载螺母旋转的角度为θ2,则有

(17)

联合式(13)解得

(18)

若要保证压电叠堆伸长时,承载螺母已经回落到承载面,需满足承载螺母旋转产生的轴向距离小于驱动螺母旋转产生的轴向距离,即

θ2b<θ1b

(19)

联合式(13),(18)解得

(20)

在满足式(20)的条件下,压电叠堆伸长时,承载螺母已经旋回承载面。故在选用两柔性联轴器时,需考虑其扭转刚度的大小,满足式(20)。另外,柔性联轴器的轴向刚度不能过大,需可以吸收压电叠堆的最大位移。由于叠堆最大位移在20 μm左右,柔性联轴器一般都可以达到要求,故不需对其轴向刚度做特别要求。

另外,初始状态压电叠堆顶在驱动螺母上回程运动时,图4(a)状态,力矩电机开始带动驱动螺母反向旋转,需要克服压电叠堆端盖和驱动螺母之间的摩擦力。设驱动螺母和压电叠堆端盖之间的摩擦因数为μ,驱动螺母外径为r1,内径为r2,压电叠堆与驱动螺母之间的预压力为Fp,若要使力矩电机带动驱动螺母旋转,则力矩电机的转矩M0与预压力Fp之间需满足

(21)

(22)

即压电叠堆和驱动螺母之间的预压力不能过大,需满足式(22)。

2.2 螺母和丝杠的设计

螺母和丝杠之间构成了作动器的关键部分-箝位机构部分。螺母和丝杠之间相当于两个楔形块,丝杠上的螺纹可展开成一个斜面,如图6所示[11]。图中:FHC为被动偏转力;PL为负载重量。

图6 箝位结构示意图Fig.6 Schematic of the clamp structure

不考虑惯性效应的条件下,若支持负载,须满足以下条件

Fμ+FHC≥PLtanα

(23)

其中:Fμ=μcPL。

FHC≥PL(tanα-μc)

(24)

对于被动偏转力是一个定值,要使式(24)始终成立,需满足

α≥arctanμc

(25)

即在满足式(25)的条件下,螺母和丝杠可以实现自锁。实验用丝杠和螺母材料均为不锈钢304,摩擦因数μ为0.12,则

α≤arctanμc≈7°

(26)

设计时丝杠和螺母的螺旋面锲角应小于7°。

2.3 压电叠堆的选择

压电叠堆是作动器的驱动元件,压电叠堆的选择对作动器的性能非常关键。首先,必须是中空型压电叠堆,内径需大于丝杠的外径;其次,要考虑到与力矩电机、驱动螺母的尺寸相匹配。这里选择的是德国PI公司生产的低压环形机械封装式压电陶瓷,型号为HPSt 150/14-10/25 VS22,如图7所示。该压电叠堆外径为22 mm,内径为7.5 mm,长为52 mm。工作电压为0~150 V,最大行程为32 μm,最大承受负载为6 kN,最大推力为4.5 kN。其电压、频率和振幅之间的关系如图8所示。

图7 实验所用压电叠堆Fig.7 Piezoelectric stack used in the experiment

图8 频率-振幅曲线图Fig.8 Operating frequency vs amplitude of the piezoelectric stack

3 实验研究

3.1 实验系统组成

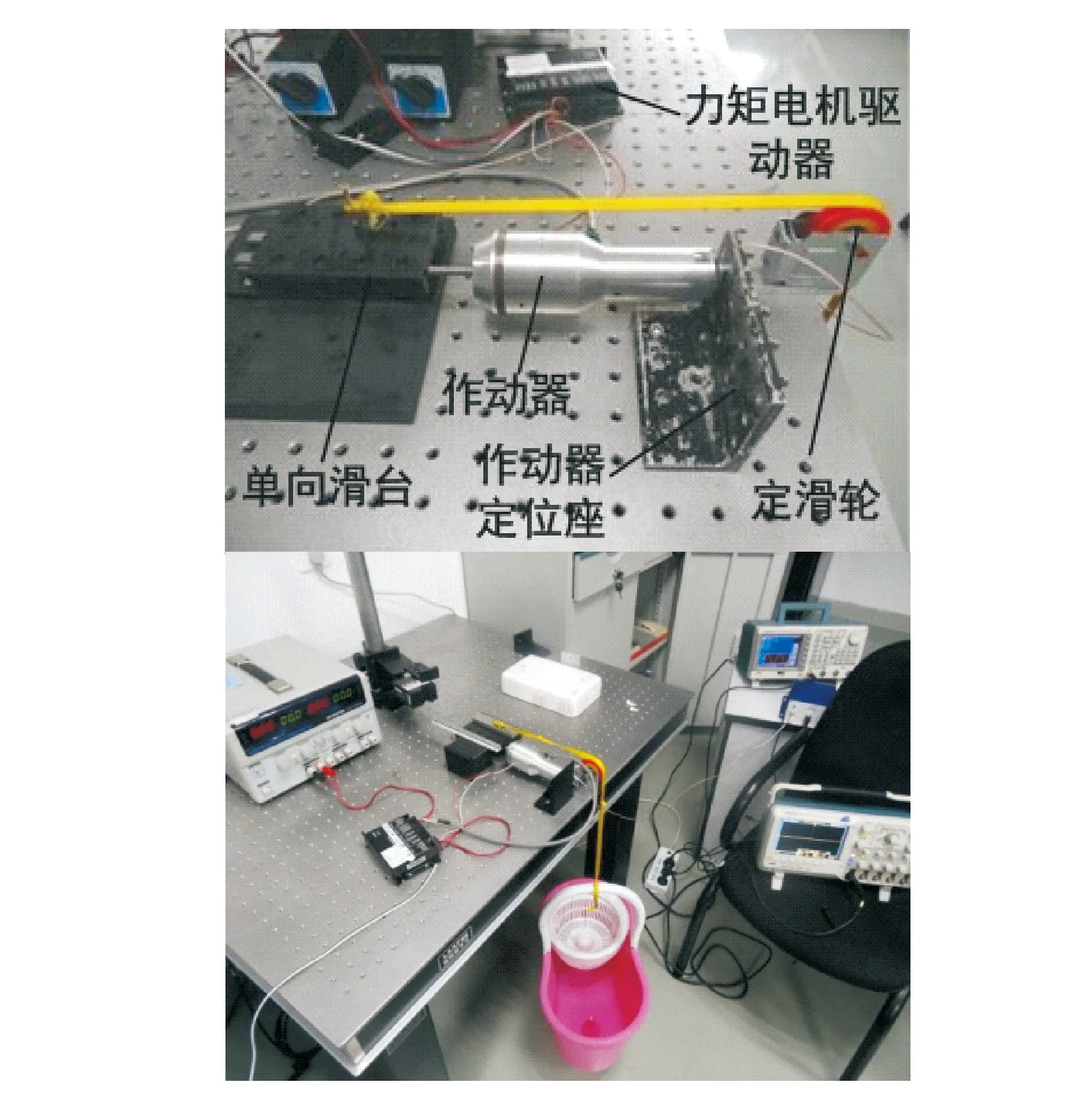

图9为作动器外壳与内部结构实物图。整个作动器长为140 mm,最大外径为45 mm,重量为0.7 kg,最大行程为40 mm。

图9 作动器结构实物图Fig.9 Prototype of the actuator

图10 测试装置Fig.10 Testing devices

图10为作动器性能测试装置。为了方便改变负载大小,将水桶的重量通过一个定滑轮和单向运动平台传递到作动器的输出轴丝杠上,通过改变水桶中的水量来改变负载的大小。

3.2 实验结果分析

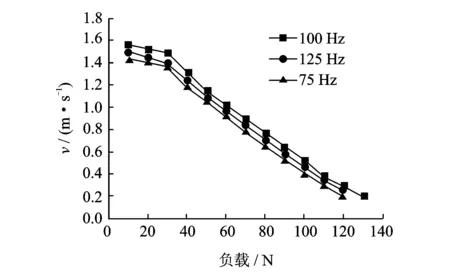

图11为压电叠堆激励频率分别为75, 100,125 Hz下的作动器速度和负载关系图。可以看出,作动器的速度基本随负载的增大线性变小。在压电叠堆激励频率为100 Hz、力矩电机的转速为300 r/min时,作动器输出推力可达130 N。在负载低于30 N时,作动器的速度变化较平缓,这主要是由于在这种负载下,力矩电机的转速对作动器的速度影响较大。因为在负载较小的情况,压电叠堆即使不作动,力矩电机就可以驱动负载。

图11 不同压电叠堆驱动频率下的速度-负载曲线Fig.11 Speed vs load of the actuator with different driving frequency of the piezoelectric stack

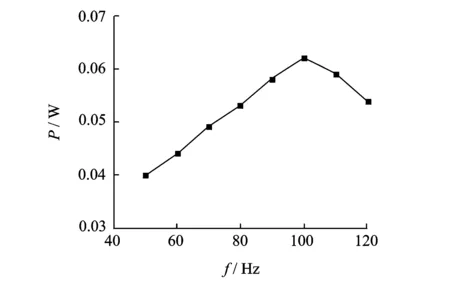

对该作动器测试时,施加的压电叠堆激励频范围为50~125 Hz,每种频率下对应的最大功率如图12所示。可见,压电叠堆频率为100 Hz时,作动器能达到最大功率,这是压电叠堆的驱动频率和响应幅值共同作用的结果。

图12 频率-功率曲线图Fig.12 Frequency vs power of the actuator

由回程原理可知,丝杠必须在有负载情况下才能实现回程。回程时由于力矩电机驱动器限流,回程时力矩电机转子所受阻力变大,电流过流导致力矩电机驱动器自动关闭,所以只测试了负载为40 N以下时的作动器性能。在压电叠堆频率为100 Hz时,所测作动器回程性能如图13所示。

图13 速度-负载曲线图Fig.13 Speed vs load of the actuator

4 结束语

[1] 张兆成,胡泓. 新型压电尺蠖精密驱动器柔性机构分析与实验研究[D].哈尔滨:哈尔滨工业大学,2010.

[2] 陈西府,黄卫清,王寅. 动摩擦型压电叠堆直线电机定子的振动特性[J].振动、测试与诊断,2014,34(5):960-966.

Chen Xifu,Huang Weiqing,Wang Yin. Vibration characteristics of the stator of dynamic friction type linear piezoelectric stack motors[J]. Journal of Vibration,Measurement & Diagnosis,2014,34(5):960-966. (in Chinese)

[3] 赵宏伟,吴博达,程光明,等. 尺镬型压电驱动器基础理论与试验研究[D].长春:吉林大学,2006.

[4] 赵淳生. 超声电机技术与应用[M].北京:科学出版社,2007:14-19.

[5] 赵淳生. 21世纪超声电机发展与展望[J].振动、测试与诊断,2000,20(1):7-12.

Zhao Chunsheng. Development and prospect of the ultrosonic motor in 21 century[J]. Journal of Vibration,Measurement & Diagnosis,2000,20(1):7-12. (in Chinese)

[6] 吴博达,张志宇,杨旭,等. 压电微位移精密驱动器的设计研究[J].机械工程师,2007(2):44-46.

Wu Boda,Zhang Zhiyu,Yang Xu,et al. The design research on the piezoelectric Actuators for precisionmicro-displacement[J]. Mechanical Engineer,2007(2):44-46. (in Chinese)

[7] Loverich J J. Development of a new high specific power actuator[D]. USA:Pennsylvania State University,2004.

[8] 马立,周莎莎,王坤.行走式尺蠖压电直线作动器研究现状及关键技术综述[J].微电机,2012,45(7):82-85.

Ma Li,Zhou Shasha,Wang Kun. State-of-the-art and key technologies in piezoelectric linear actuator of walker inchworm[J]. Micromotors, 2012, 45 (7): 82-85. (in Chinese)

[9] 张兆成,胡泓.离合器箝位型尺蠖驱动器研究及发展[J]. 微电机,2009,42(7):61-64.

Zhang Zhaocheng,Hu Hong. Research progress of inchworm actuator with clutch clamping mechanism[J]. Micromotors,2012,42(7):61-64. (in Chinese)

[10]Ma Li,Jiang Chenyang,Xiao Jintao,et al. Design and analysis of a piezoelectric inchworm actuator[J]. Journal of Micro-Bio Robotics, 2014, 9(1-2):11-21.

[11]刘荣清,秋黎凤. 自锁螺母的原理及应用[J].纺织器材,2008,35(6):256-258.

Liu Rongqing,Qiu Lifeng. Mechanism of locknuts and the application[J]. Textile Accessories, 2008,35(6):256-258. (in Chinese)

*国家自然科学基金面上资助项目(51275235,51275242);中央高校基本科研业务费专项资金资助项目(NJ20130004)

2014-10-14;

2014-12-03

10.16450/j.cnki.issn.1004-6801.2015.01.028

TM356; TB318; TH703.6

朱鹏举,男,1989年11月生,硕士研究生。主要研究方向为新型大推力压电作动器。 E-mail:pj-zhu0516@163.com 通信作者简介:时运来,男,1976年10月生,副教授、硕士生导师。主要研究为压电作动技术及其应用。 E-mail:shiyunlai950438@nuaa.edu.cn