基于非线性涡流的结构材料塑性损伤评价*

2015-06-10李云飞陈振茂

李云飞 , 陈振茂

(1.中国工程物理研究院总体工程研究所 绵阳,621900)(2.西安交通大学航天航空学院 西安,710049)

基于非线性涡流的结构材料塑性损伤评价*

李云飞1, 陈振茂2

(1.中国工程物理研究院总体工程研究所 绵阳,621900)(2.西安交通大学航天航空学院 西安,710049)

基于非线性涡流(nonlinear eddy current,简称NEC)检测技术搭建了实验系统,对Q195碳素钢和304奥氏体不锈钢两种常用核电结构材料的塑性损伤程度进行无损定量评价研究。发现材料的塑性损伤程度与非线性涡流检测信号频谱图中基频幅值、三次谐波幅值存在一定线性关系。不同材料的线性关系存在差异,Q195碳素钢的检测信号随损伤程度增大而下降,304奥氏体不锈钢的检测信号随损伤程度增大而上升。通过开发实验系统、进行塑性变形导入和非线性涡流检测实验,分析检测信号与塑性变形程度的相关性,发现检测信号中基波幅值及三次谐波幅值与检测试件的塑性变形程度具有良好相关性,验证了本研究方法对两种典型核电结构材料塑性变形无损定量评价的有效性与可行性。

非线性涡流;结构材料;塑性变形;无损评价

引言

目前,钢材等结构材料的塑性变形损伤传统评价方法主要有基于金相分析、硬度压痕测试和X射线衍射法等。这些方法属于破坏性测试或者无法在现场使用。国内采用非线性涡流检测对不锈钢、碳素钢等的塑性变形损伤的评价研究还较少。岳增武等[1]采用磁性测量方法对奥氏体耐热钢高温和高应力条件下长期服役后的材质老化和蠕变损伤进行了研究。由于长期服役后奥氏体耐热钢中相结构的变化使其磁性能发生了显著变化,因此通过磁性测量方法可评估奥氏体耐热钢长期高温服役后的老化程度。刘国刚[2]采用磁性测量技术对奥氏体不锈钢炉管受热面的铁磁相进行测量,结合奥氏体不锈钢炉管内壁氧化皮厚度测量技术评估了炉管非破坏状态的完整寿命。文献[3]基于非线性涡流信号,研究发现非线性涡流信号频谱分析后的三次谐波分量幅值随铬钼钢焊后热处理温度会发生显著变化。文献[4-5]采用非线性涡流法研究石墨铸铁中白口含量以及铸铁内石墨形态特征,发现磁滞回线所围面积或非线性涡流信号与铸铁的白口含量具有良好的相关性。文献[6]基于非线性涡流法对奥氏体不锈钢的应力腐蚀开裂敏感性进行了评价研究发现检测信号中的三阶高次谐波比与试件的公称应变是相关的。文献[7]通过不同不锈钢管的磁化曲线对机械疲劳的敏感性因疲劳产生相变的不锈钢进行了无损评价研究。可见,研究非线性涡流检测对塑性变形、残余应力的评估作用具有较高的理论意义和实际意义。

1 非线性涡流检测技术与实验系统

1.1 非线性涡流检测方法概述

常规涡流问题只与磁化曲线中的线性部分相关,即认为材料的相对磁导率为一常数。如果外加的磁场激励信号较大,受铁磁材料的磁导率影响,其B~H磁化曲线会进入非线性的部分,并在导体材料中感生出非线性涡流。这种情况下输入单个频率的交流激励信号时,检出信号中会产生多个频率的谐波响应,如图1所示,可以探究响应中的谐波信号频谱分析后的幅值以及B~H非线性关系曲线与材料的塑性变形损伤存的关联性。

根据电磁感应原理可知,导体试件内部感生的电涡流信号与试件的电导率、磁导率等电磁特性以及试件的几何尺寸、试件内部的缺陷情况密切相关。电导率的影响因素主要包括温度、掺杂程度和各向异性,在本实验条件下认为室温是一致的,金属材料由于其晶粒在空间方位上的无规则排列,整体表现出各向同性,所以在实验中可排除因试件电导率变化对检测的影响。同时,试件的设计宽度大于检测线圈三倍直径,拉伸后试件尺寸变化的边界效应对非线性涡流检出信号的影响可忽略不计。因此,可认为不同塑性变形的试件非线性涡流检测信号主要与因塑性变形而产生变化的磁特性存在关联性。

图1 非线性涡流信号频谱图Fig.1 Spectrum of NEC detection signal

1.2 非线性涡流实验系统

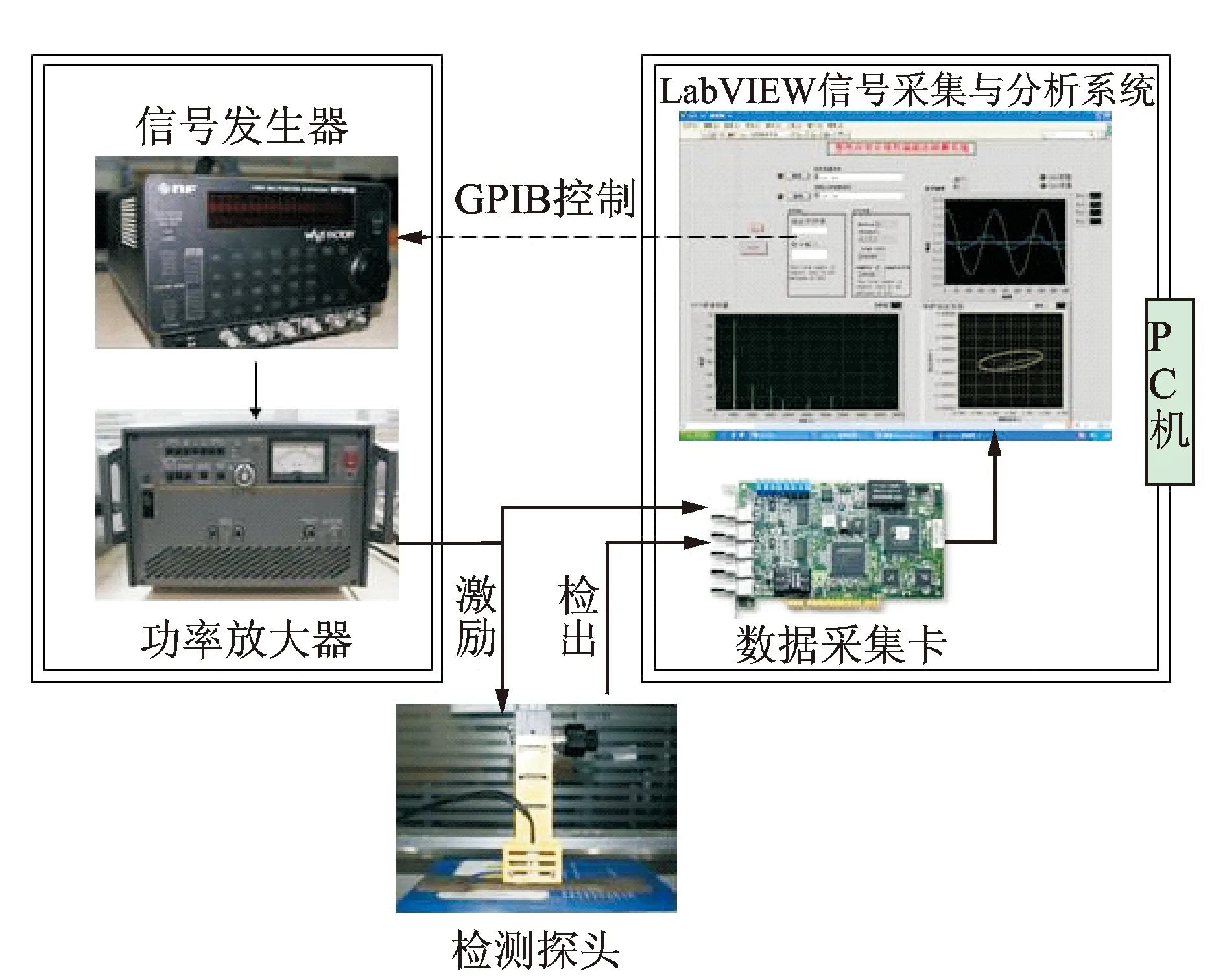

根据非线性涡流法自行搭建实验系统,主要包括信号产生、信号检测和信号采集分析三部分,主要仪器设备有WF1944B信号发生器、功率放大器、数据采集卡、PC机和非线性涡流探头等。实验系统结构图如图2所示,其中信号采集分析系统基于LabVIEW自行开发,并自行设计了非线性涡流检测探头。在实验系统中由WF1944B信号发生器产生一定频率的正弦交流信号,经功率放大器放大后,一路信号输入非线性涡流探头的激励线圈对试件进行电磁感应,一路通过采集卡输入到PC机中基于LabVIEW建立的非线性涡流检测系统作为参考信号。非线性涡流探头的检测线圈受试件中感生涡流的影响将采集到的检测信号通过采集卡输入到LabVIEW检测系统。在非线性涡流检测系统中对检测信号进行频谱分析,在得到的频谱图中通过基波幅值和谐波幅值的变化进行材料塑性变形损伤的无损评价研究。

图2 非线性涡流实验系统结构图Fig.2 Experimental system of NEC

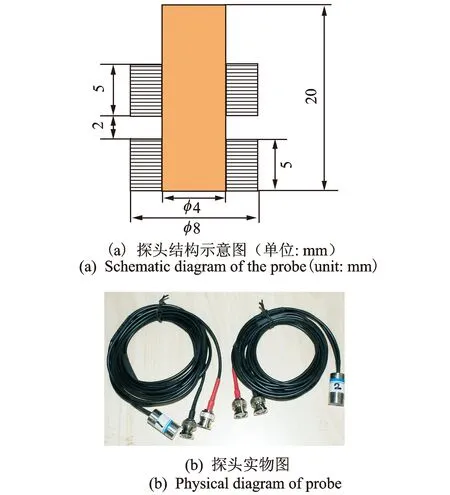

笔者自行设计的非线性涡流检测探头结构为两组饼状线圈中插入一锰锌铁氧体材料的磁芯,上部线圈为激励线圈,下部为检出线圈。使用磁芯可起到增大线圈的电感和磁导率的作用。探头结构和实物图如图3所示。

图3 非线性涡流探头结构与实物图Fig.3 Schematic and physical diagram of NEC probe

在实验中通过夹具将非线性涡流检测探头水平置于不同塑性变形损伤试件的表面,将检出线圈的采集信号经过采集卡输入到LabVIEW的信号采集分析系统中进行频谱分析,主要记录检出信号频谱图中的基波幅值和三倍、五倍频率的谐波幅值并对其进行分析,得到信号随塑性变形程度的变化规律。如果实验中采用的激励频率为5 kHz,那么功率谱中5 kHz对应的幅值为基波幅值,15 kHz对应的幅值为三次谐波幅值,其他的高次谐波依次类推。信号采集分析的系统及参数如图4所示。

图4 信号采集分析系统与采集参数Fig.4 Acquisition and analysis system & parameters of signal

2 核电结构材料检测试件制备

Q195碳素钢和304奥氏体不锈钢是核电站中的主要结构材料,因其良好的力学性能与耐腐蚀性能常被用作反应堆循环管道和容器壁以及发电设备中的主要部件。笔者选取这两种材料,采用MTS拉伸试验机分别制作了两种材料不同塑性损伤程度的试件。Q195和304奥氏体不锈钢试件塑性变形损伤程度分别如表1和表2所示。拉伸至不同塑性损伤程度的两组不同材料检测试件如图5所示。

表1 Q195碳素钢试件塑性损伤程度

Tab.1 Plastic deformation of Q195 carbon steel specimens

试件编号2⁃12⁃22⁃42⁃62⁃9塑性变形/%124.55.59

表2 304奥氏体不锈钢试件塑性损伤程度

Tab.2 Plastic deformation of 304 stainless steel specimens

试件编号123456塑性变形/%34.45.78.512.715.5

图5 不同塑性损伤程度的拉伸检测试件Fig.5 Stretched specimens of different deformation

3 Q195碳素钢塑性损伤评价

将5个不同塑性损伤的碳素钢试件分别固定在实验系统的检测探头下,采用的激励频率为50 kHz,每个试件重复检测三次以保证重复性。对检出信号进行频谱分析后提取基频幅值与三次谐波幅值,得到幅值与塑性损伤程度的变化规律结果如图6所示。根据检测结果发现,随着试件塑性损伤程度的增大,其非线性涡流检测信号的基频幅值和三次谐波幅值都出现下降的趋势,塑性变形与幅值之间存在一定的线性关系。

图6 Q195碳素钢试件检测结果Fig.6 Testing results of Q195 steel specimens

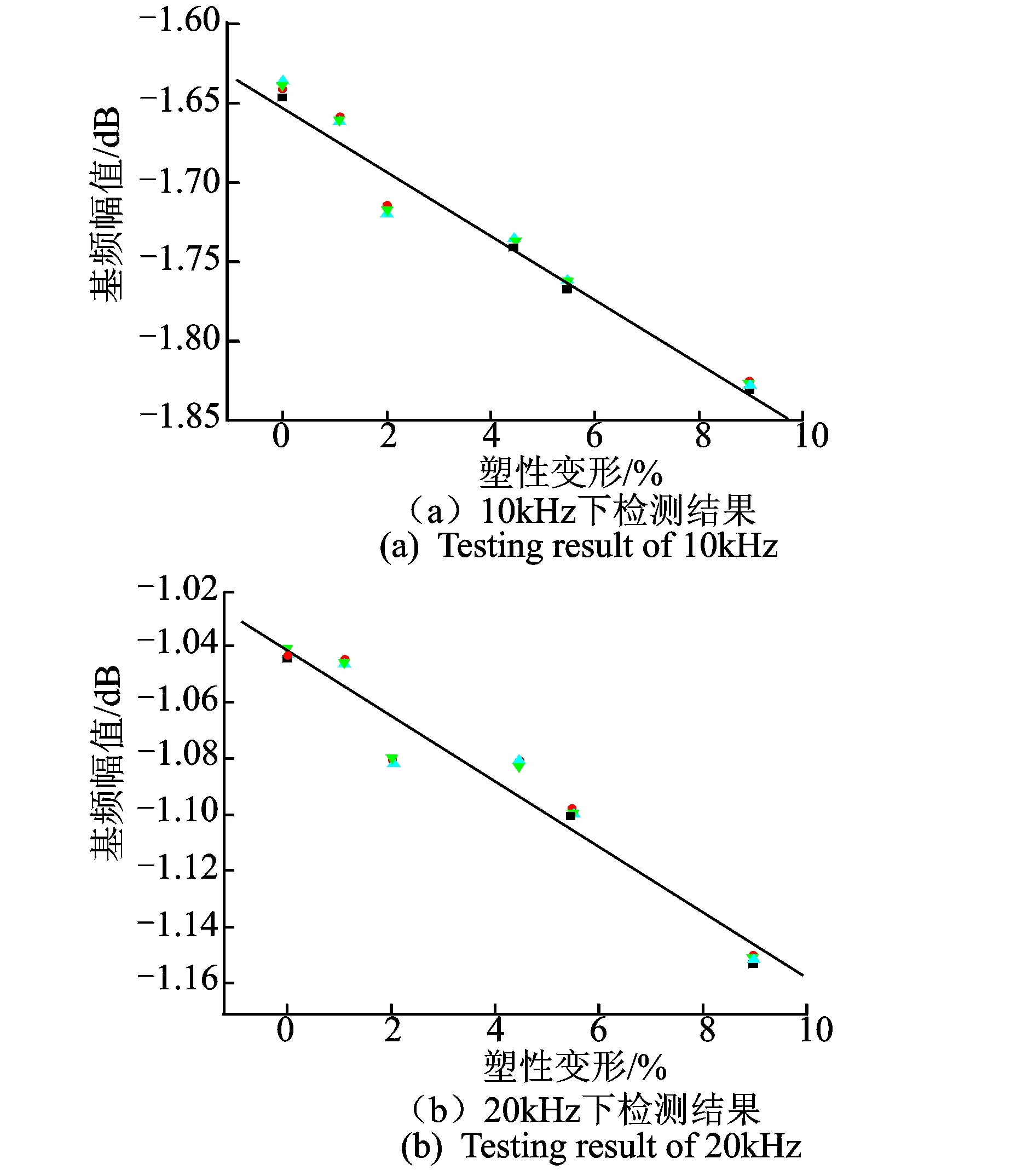

考虑到激励频率是否存在影响,使用非线性涡流检测探头分别在不同激励频率为10kHz,20kHz下对同一组不同塑性变形碳素钢试件进行检测,每个试件采集3次信号,对检出信号进行频谱分析后提取频谱图中的基波幅值数据,变化规律如图7所示。可见,在不同的激励频率下,谐波幅值数据存在一定差异,但检测结果的趋势基本一致,可排除不同激励频率的选取对检测结果的影响。

图7 不同频率下的基波幅值检测结果Fig.7 Fundamental component′s amplitude testing results of different frequency

4 奥氏体不锈钢塑性损伤评价

将6个不同塑性损伤的碳素钢试件分别固定于实验系统的检测探头下,激励频率为5kHz,每个试件重复检测三次以保证实验重复性。对检出信号进行频谱分析后提取出基频幅值与三次谐波幅值,得到幅值与塑性损伤程度的变化规律结果如图8所示。根据检测结果发现,随着奥氏体不锈钢试件塑性损伤程度的增大,其检测信号的基频幅值和三次谐波幅值都出现上升的趋势,塑性变形与检测信号幅值之间存在一定的线性关系。

图8 304奥氏体不锈钢试件检测结果Fig.8 Testing results of 304 stainless steel specimens

通过比较,Q195碳素钢和304奥氏体不锈钢两种结构材料检测结果的变化趋势不同。不锈钢的上升趋势主要由于304奥氏体不锈钢发生塑性变形后材料内部的奥氏体相变为磁性马氏体的数量增加[8]。碳素钢的下降趋势主要由于塑性变形后材料内部的磁畴大小与方向产生了不可逆的转变[9]。

5 结束语

基于非线性涡流检测技术自行搭建了实验系统,对Q195碳素钢和304奥氏体不锈钢两种常用核电结构材料的塑性损伤程度进行了无损定量评价研究。研究发现材料的塑性损伤程度与非线性涡流检测信号频谱图中基频幅值、三次谐波幅值存在一定线性关系。不同材料的线性关系存在差异,Q195碳素钢的检测信号随损伤程度增大而下降;304奥氏体不锈钢的检测信号随损伤程度增大而上升。基于所得到的线性关系可对相应结构材料部件的塑性损伤程度进行定量的无损评估,具有一定的发展前景。

[1] 岳增武,刘蕊,冯刚,等.磁性法评价奥氏体耐热钢的材质劣化[J].热力发电,2009,38(12):33-35.

Yue Zengwu, Liu Rui, Feng Gang, et al. Evaluation of material degration for austenitic heat-resisting steel by using magnetic method[J]. Journal of Thermal Power Generation, 2009,38(12): 33-35. (in Chinese)

[2] 刘国刚.奥氏体炉管在非破坏状态下的寿命评价新技术及其应用[J].华东电力,2005,33(6): 61-62.

Liu Guogang. Novel nondestructive technology of life evaluation for austenitic tubes of boiler and its application[J]. Journal of East China Electric Power, 2005,33(6):61-62. (in Chinese)

[3] Shiwa M, Chen Gangzhu, Horii H, et al. Evaluation of PWHT temperature for Cr-Mo steel welded joint by AC magnetic signal analysis[J]. Electromagnetic Nondestructive Evaluation,2006,Ⅶ:295-304.

[4] Uchimoto T, Matsukawa J, Abe T, et al. Evaluation of chill contents in flake graphite cast irons using AC magnetization method[J]. Electromagnetic Nondestructive Evaluation, 2008,Ⅺ:62-69.

[5] Uchimoto T, Takagi T. Characterization of matrices and graphite forms of cast irons by electromagnetic nondestructive evaluation[J]. Electromagnetic Nondestructive Evaluation, 2009,Ⅻ:207-214.

[6] Oikawa R, Uchimoto T, Takagi T, et al. Evaluation of susceptibility to stress corrosion cracking based on non-linear eddy current method[J]. International Journal of Electromagnetics and Mechanics, 2010, 33: 1303-1308.

[7] Niffenegger M, Leber H J. Sensitivity of magnetization curves of different austenitic stainless tube and pipe steels to mechanical fatigue[J]. Journal of Nuclear Materials, 2008, 377:325-330.

[8] 胡钢,许淳淳,袁俊刚.奥氏体304不锈钢形变诱发马氏体相变与磁记忆效应[J].无损检测,2008, 30(4): 216-219.

Hu Gang, Xu Chunchun, Yuan Jungang.Deformation induced martensite transformation and its magnetic memory effect of austenitic 304 stainless steel[J]. Journal of Nondestructive Testing, 2008, 30(4): 216-219. (in Chinese)

[9] 王悦民,康宜华,武新军. 基于磁致伸缩效应的钢管缺陷检测实验研究[J].振动、测试与诊断,2004, 24(3):210-213.

Wang Yueming, Kang Yihua, Wu Xinjun. A technique of nondestructive inspection of steel pipes based on magnetostrictive effect[J]. Journal of Vibration, Measurement & Diagnosis, 2004, 24(3): 210-213. (in Chinese)

*国家自然科学基金资助项目(50977070);中国工程物理研究院科学技术发展基金资助项目(2014B04021)

2013-04-14;

2013-05-24

10.16450/j.cnki.issn.1004-6801.2015.01.018

TG115.28; TH823

李云飞,男,1986年8月生,助理工程师。主要研究方向为结构动力学分析。曾发表《基于水浸超声的ITER超导线缆铠甲套管无损检测方法研究》(《无损检测》2011年第33卷第9期)等论文。 E-mail: yunfei1211@163.com