金属颗粒烧结型流导性能研究初探*

2015-06-09王金库于红燕葛楚鑫

王金库 于红燕 葛楚鑫

(中国计量科学研究院,北京 100029)

金属颗粒烧结型流导性能研究初探*

王金库 于红燕 葛楚鑫

(中国计量科学研究院,北京 100029)

通过实验的方法研究了粒径在1μm以下的不锈钢金属颗粒烧结成的流导元件特性。该种形式流导在上游压力为10kPa下即可进入分子流区域,且上游压力在100Pa~100kPa范围内流导值变化只有10%。流导元件的温度系数约0.2%/K。在分子流状态下,不同气体的流导值之比与气体分子量平方根之比成反比,但有一定的偏差。这些特性使得金属颗粒烧结型流导在真空漏率校准装置、动态流导法真空校准装置及真空分压力校准装置中具有广泛的应用价值。

微小流导;微小气体流量;分子流;流导测量方法

0 引言

已知流导值的微小流导元件,可用于真空漏率校准装置、动态流导法真空校准装置中。流导通常可以采用定压法、定容法和线性规法测量,其中定压法测量精度最高。但在流导上游压力小于100Pa量级时,由于定压式气体微流量计受内部结构吸放气的影响而使测量精度逐渐变差。当流导元件内流导处于分子流状态时,其流导值与压力无关。因此当流导元件能够在上游压力高于100Pa进入分子流状态,即可在上游压力高于100Pa时测量流导值,以获得较高精度的流导值。而在上游压力低于100Pa时使用,可代替流量计提供更小且更准确的微小流量,从而扩展真空漏率校准装置和动态流导法真空校准装置的测量下限。通过在两个或多个该类型元件前施加不同气体和上游压力,可以方便的为高真空下真空分压力校准装置提供微小流量,调节不同气体的分压力值。

流导元件的实现方式有多种,最为简单的结构是在薄壁上加工微小孔洞,可通过激光或者机械加工制作[1,2]。德国PTB通过改造针阀的方法研制了一种微小流导[3],韩国KRISS通过将三根钨丝置于小孔内的方式研制了一种微小流导结构[4],日本NMIJ研制了金属颗粒烧结型的流导元件[5],并将其用于动态流导系统[6,7]。中国计量科学研究院研究了活塞间隙型流导的压力特性、温度特性等[8]。上述多种结构中,除金属烧结型流导外,其内部结构相对简单,其各种特性符合或接近管道或薄壁小孔的特性。但金属烧结型流导其内部结构复杂,间隙无规律,其特性可能会偏离薄壁小孔或管道的某些特性。相比较而言,金属颗粒烧结型流导容易实现10-9~10-10m3/s的流导值。为了研究日本NIMJ研制的金属颗粒烧结型流导的相关特性,我们从NMIJ购置了该种流导元件,并用实验方法初步探索了其相关特性。

1 流导结构

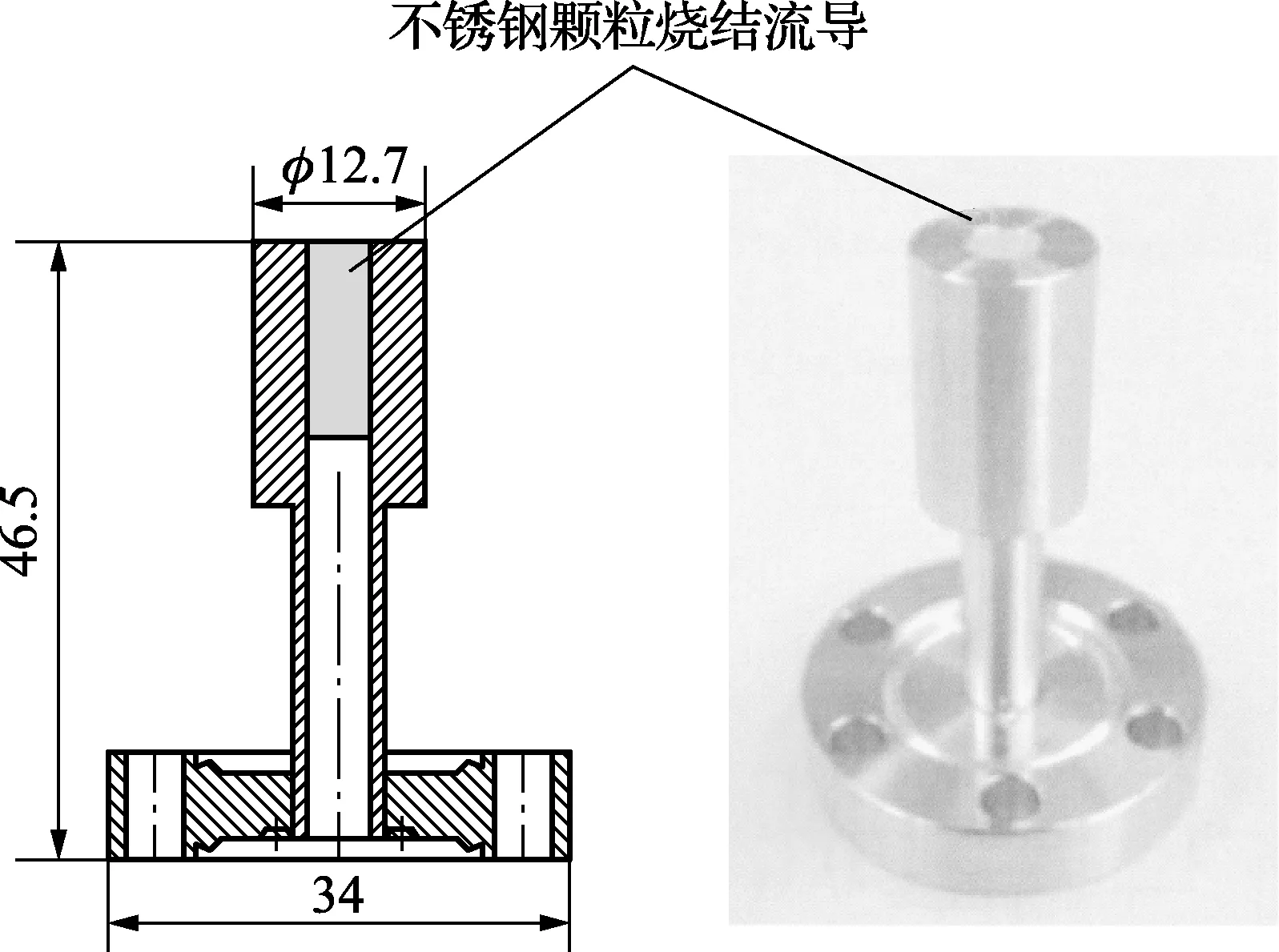

金属颗粒烧结型流导结构如图1所示。其中烧结所用的金属颗粒粒径小于1μm。 根据产品说明书,其上游最大使用压力为1.5×105Pa,最高烘烤温度为200℃。该种类型的流导可用于多种气体,如氢气、氦气、氩气、氮气、氧气、一氧化碳、二氧化氮等不可凝气体。

图1 流导结构

根据产品说明书,对于不同温度、不同种类的气体在分子流状态下其流导值有如下关系:

(1)

式中:C(T0,M0)为流导温度为T0、工作气体分子量为M0时的流导值;C(T,M)为流导温度为T、工作气体分子量为M时的流导值。

即流导值之比与温度比值的平方根成正比,与分子量比值的平方根成反比。

根据说明书,该种类型的流导在10-10~10-8m3/s范围内。如此小的流导值,用我们研制的活塞间隙型流导实现就有一定困难。

2 流导性能研究

该微小流导在中国计量科学研究院新研制的真空漏率校准装置上进行了测试。在测试过程中,流导处于保温箱内。

2.1 微小流导测量原理

微小流导元件与定压式气体微流量计相连接,由流量计直接测定其流导值,具体如图2所示。

图2 流导测量原理

在测量过程中,先向校准室内充入压力为p的气体,此时气体将通过流导元件流入真空系统,活塞会根据气体流出量来推进活塞以维持校准室内的压力恒定。流导值由以下公式计算获得:

C=dV/dt=sΔl/Δt

(2)

式中:V为活塞推进体积;t为活塞推进时间;s为活塞有效面积;Δl为活塞移动距离;Δt为活塞移动时间。

2.2 微小流导压力特性

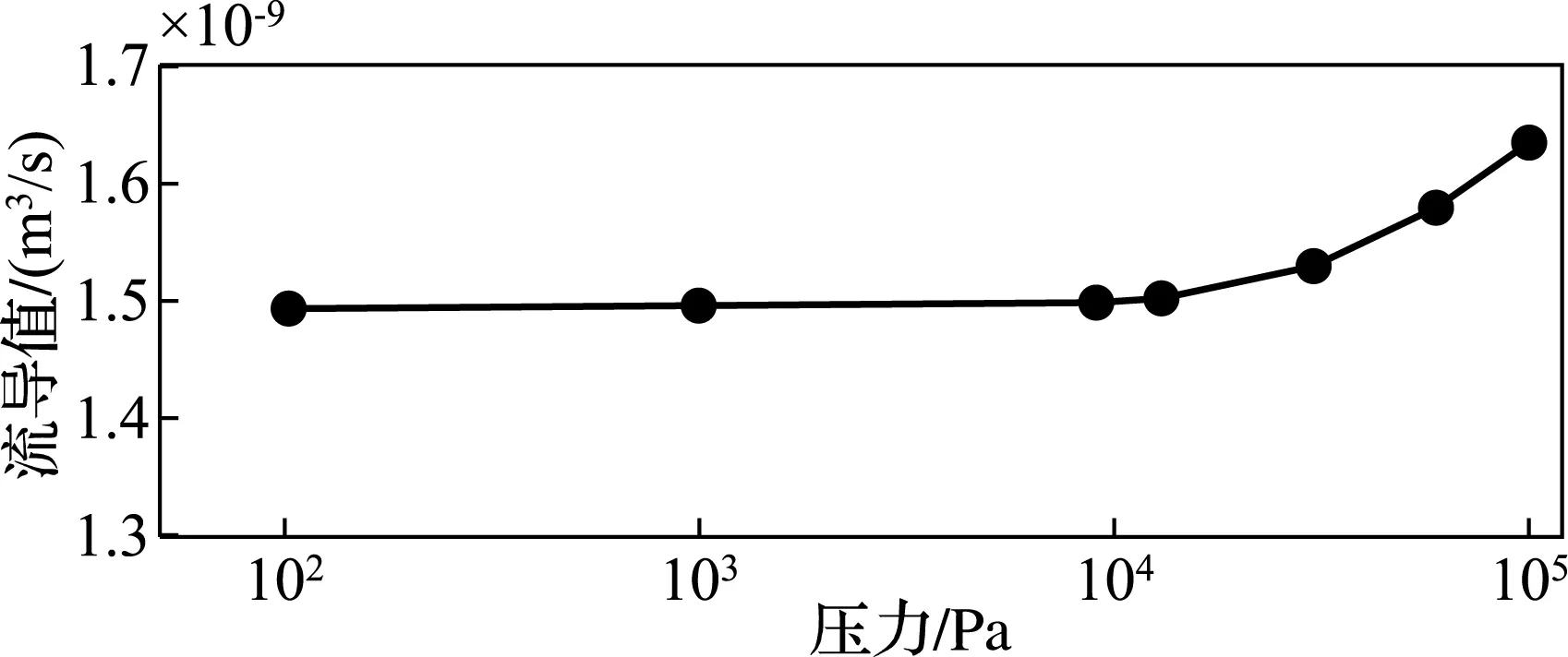

所研究的微小流导由于用粒径小于1μm的金属颗粒烧结,所以能使其在较高的压力下进入分子流状态。我们以氦气为工作介质,温度为24℃时,在上游压力为102~105Pa范围内测量了流导值,结果如图3所示。

图3 流导与上游压力的关系

从图3中可以看出,当流导的上游压力小于10kPa后,已进入分子流区域。由于本实验是以氦气为工作介质,如对于分子直径更大的气体,应该在更高的压力下即可进入到分子流状态。进入分子流状态的压力值与分子直径的平方成正比,具体数值有待进一步的研究验证。

当上游压力由10kPa增至100kPa,流导值增大约10%。这与我们研制的活塞间隙型流导[5]有很大区别。对于活塞间隙型流导,100kPa上游压力下的流导值是分子流状态流导值的4~5倍。金属烧结型微小流导这一特性使得其在上游压力高于10kPa使用时,如进行数值拟合就更容易获得可靠的准确度。

2.3 微小流导温度特性

流导元件的温度特性会影响使用的方便程度。如温度系数过大,在实际应用过程中,需要更为严格的控制并准确测量流导的温度,才可给出准确可靠的流量值,这会提高流导元件的使用难度。

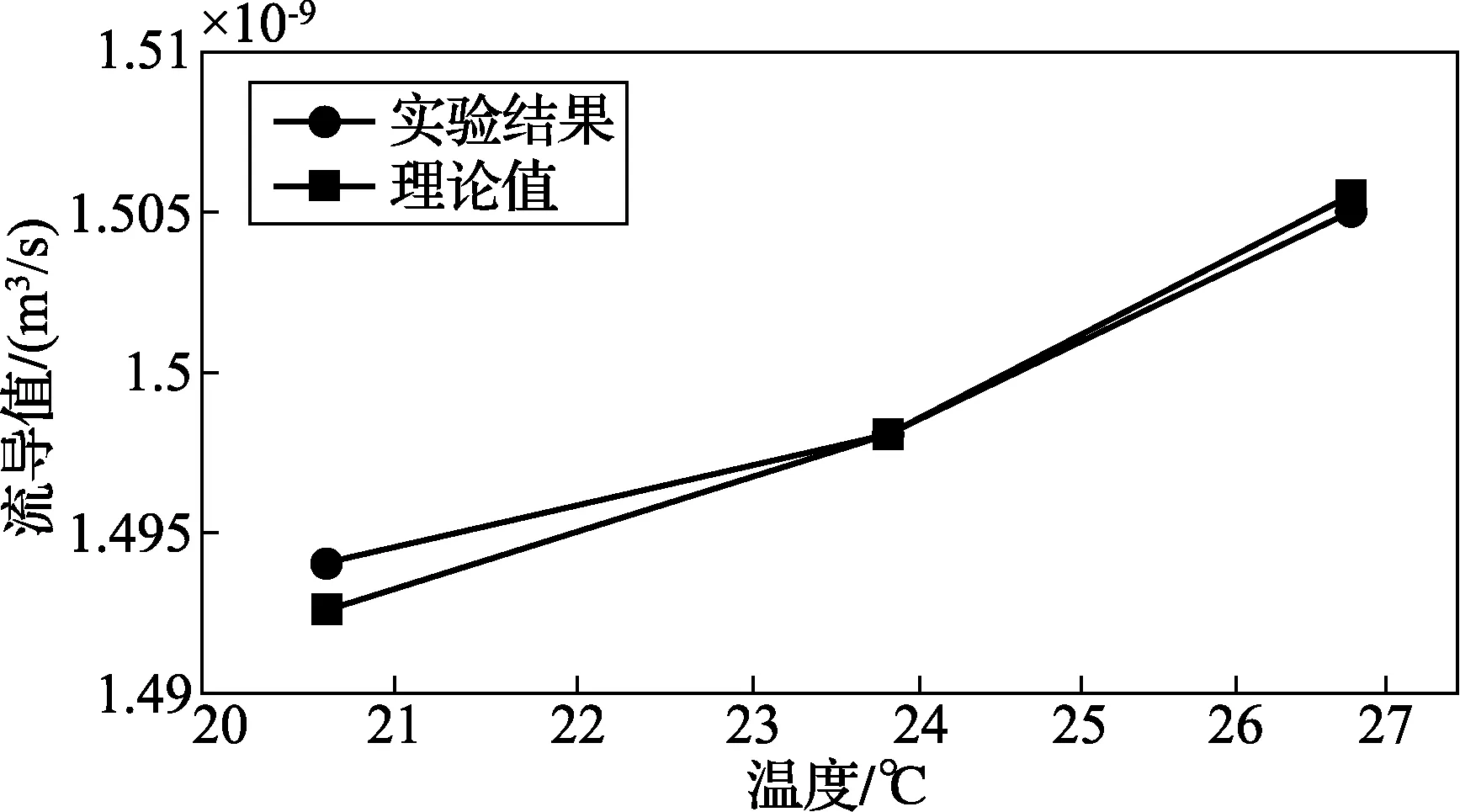

如式(1)所述,对于同一工作介质,在分子流状态下,流导值之比与温度比值的平方根成正比。本文在接近21℃、24℃、27℃三个温度下,以氦气为工作介质,在压力为1kPa下进行了测试,结果如图4所示。

图4 流导与温度的关系

图中理论值是以24℃的流导值为起点,根据式(1)计算出21℃和27℃的流导值。该结果显示,温度每升高1℃,流导值增大约0.21%。根据式(1)计算出来在24℃附近,其温度系数约为0.17%/K。该偏差可能由于温度的变化也造成了流导内部孔隙间距发生了微小的变化,使得测量值与理论值之间出现了0.04%的偏差。在流导的实际应用中,如此小的温度系数为其使用提供了方便条件,使得其在使用过程中,对于温度控制要求较低。如5℃的温度变化,一般实验室均能满足,其造成流导值的变化约为1%,而此精度已经能够满足大部分使用需求。

2.4 微小流导流导值与气体种类的关系

如式(1)所述,当流导内的流态处在分子流区时,不同气体的流导值之比与气体分子量比值的平方根成反。

在本实验中,流导温度为24℃,流导前压力均在1kPa附近。当以氮气为工作介质进行测试,其流导值为5.446×10-10m3/s,以氦气为工作介质进行测试时,其流导值为1.494×10-9m3/s。流导值之比为2.749,与理论值2.646相比,偏差为3.7%。

根据以间隙为流导元件的文献[3,6]介绍,不同气体的流导值之比与理论值接近,偏差在0.3%至0.4%。相比较而言,本文所研究的流导类型其测量值与理论值偏差相对较大。该现象应该是由于其内部结构造成。对于间隙型流导,其结构相对简单。但是对于金属颗粒烧结成的流导元件,其内部结构比较复杂,内部间隙的尺寸和形状在不同的空间位置不尽相同,可能存在间隙与分子直径相比差别不大的孔隙,而这种孔隙内的流动与分子流的偏离较大,从而产生本文测量结果。该问题可进一步开展研究。

3 结语

综上所述,本文针对金属颗粒烧结型微小流导进行了初步实验研究,结果表明,该种类型的流导在10kPa上游压力下即进入分子流状态,流导值在10-9m3/s量级,该特性为获得10-9Pa m3/s的微小流量提供了方便。该流导在100Pa至100kPa压力下,其流导值只有约10%的变化,有利于曲线拟合应用。经过测试,该种类型流导的流导值受温度影响小,温度每变化1℃,其流导值变化约为0.2%。这种类型的流导元件,对于不同种类的气体,流导值的比值与分子量之比的平方根近似成反比,理论值与测量值有较大偏差。根据本文的研究结果,对于金属颗粒烧结型的流导元件,只要先测量不同气体流导值与上游压力的关系,即可为真空漏率系统、动态流导系统及真空分压力校准系统方便、快捷的提供各种微小流量,有利于降低系统的复杂度。

以上是我们对金属颗粒烧结型微小流导的初步研究结果,为用于更精确的校准系统,我们将进一步开展研究,包括长期稳定性等。

[1] 冯焱,张涤新,李得天,成永军,卢耀文,赵澜.气体微流量计测量小孔流导方法研究. 真空与低温, 2009,15(2): 95-98

[2] 卢耀文,陈 旭,李得天,齐京,刘波,闫 睿,查良镇. 一种下限为1.3×10-14Pa·m3/s的真空漏孔校准装置. 真空科学与技术学报,2014,34(5):504-509

[3] Jousten K, H Menzer, R Niepraschk. A new fully automated gas flowmeter at the ptb for flow rates between 10-13mol/s and 10-6mol/s. Metrologia, 2003. 39(6): 519-529

[4] Chung Jhung, K H , S S Hong. Establishment of ultra high vacuum calibration system down to 10-8Pa range in Korea. Proceedings of the 13th IMEKO World Congress. 1994. Torino, Italy

[5] Yoshida H, Kenta Arai, Hitoshi Akimichi, T Kobata. Newly developed standard conductance element for in situ calibration of high vacuum gauges. Measurement, 2012. 45(10): 2452-2455

[6] Yoshida H, Arai K, Akimichi H, Hirata M. Two-stage flow-dividing system for the calibration of vacuum gauges.Journal of Vacuum Science & Technology A, 26(1): 128-132

[7] Yoshida H, Hirata M, Akimichi H. Calibration of ultrahigh vacuum gauge from 10-9Pa to 10-5Pa by the two-stage flow-dividing system. Vacuum, 86(2):226-231

[8] 王金库, 于红燕, 葛楚鑫.活塞间隙型流导性能研究. 真空, 2014(5): 32-35

*国家质检总局质量技术监督技术改造项目(AJG1501-15)

10.3969/j.issn.1000-0771.2015.12.06