难熔金属材料先进制备技术

2015-06-09刘彩利赵永庆田广民刘啸锋

刘彩利,赵永庆,田广民,刘啸锋

(西北有色金属研究院,陕西 西安 710016)

难熔金属材料先进制备技术

刘彩利,赵永庆,田广民,刘啸锋

(西北有色金属研究院,陕西 西安 710016)

刘彩利

介绍了现代烧结技术(微波烧结、放电等离子烧结、选择性激光烧结)、先进高纯材料制备技术(电子束精炼、区域熔炼、等离子弧熔炼)、近净成形技术(3D打印、金属注射成形、高能喷涂成形)和抗氧化技术(涂层、复合材料等)4类先进制备技术。阐述了基本原理、技术优势、国内外研究现状及其在难熔金属材料制备方面的初步应用,并指出难熔金属材料的制备正在向着更高纯度、更高抗氧化性能及近终成形方向发展。最后提出了采用先进技术制备高性能难熔金属材料亟待解决的一些突出问题:从实验室走向实际应用还需要大量的的试验和基础研究数据;需要进一步提高难熔金属单晶纯度、扩大单晶品种和规格;近净成形件完全代替传统锻件要先解决内部组织和缺陷的控制、综合力学性能的调控等;高温抗氧化时长需进一步提高。

难熔金属材料;现代烧结;高纯;近净成形;抗氧化

1 前 言

难熔金属是指熔点在2 000 ℃以上的金属,包括W,Mo,Ta,Nb,Re,通常把V也算在内,共6种,其使用温度范围为1 100~3 320 ℃,远高于高温合金[1]。制造高温结构材料所使用的难熔金属主要是W(Re),Mo,Ta和Nb。难熔金属及其合金具有熔点高、高温强度高、耐液态金属腐蚀、导电性和冷加工性能良好等优异性能,广泛应用于原子能、电子、化工、机械、航空航天和军工各领域。如钨基合金中的W-Ni-Fe高密度合金被广泛应用于杆式动能穿甲弹的弹芯材料、平衡配重元件、惯性元件等[2];C103Nb合金是制造火箭发动机部件的重要材料;Mo单晶作为热电偶电极材料,在提高热电稳定性的同时,可使热电偶的使用温度提高500 ℃。

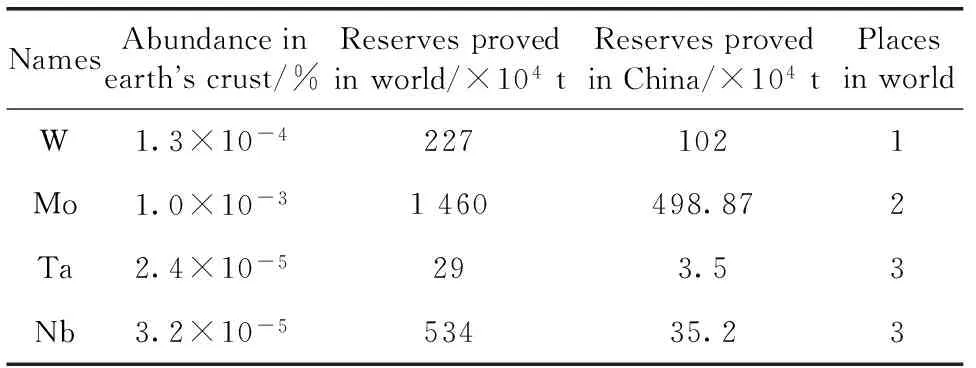

我国难熔金属资源丰富,多种难熔金属的储量居世界前列,如表1所示。由于难熔金属抗高温氧化能力差、制备成本高的缺点,在一定程度上限制了其进一步的应用。为适应高技术领域的重大需求,凭借我国难熔金属资源优势,采用先进制备技术扬长(高熔点、耐腐蚀)避短(易氧化、难制备),进一步提升产品层次,以国产替代进口,制备更高综合性能的难熔金属及其合金材料,已成为近年来的研究重点。

表1 全球难熔金属资源状况

2 现代烧结技术

粉末冶金烧结技术是制备难熔金属及其合金锭坯的主要方法,也是生产过程中的关键工序,对产品的最终性能起着决定性作用。常规烧结方法有氢气烧结、真空烧结、热等静压烧结、真空后续热等静压烧结等。常规烧结方法在烧结超细/纳米高活性粉末过程中,极易发生晶粒的迅速长大,导致晶粒粗大[4]。此外,一些功能梯度材料和复杂形状零件也难以用常规烧结方法制取。为此,发展出了一批先进的烧结技术,能有效控制晶粒长大,并获得具有优良综合力学性能的难熔金属材料,展现出极大的应用潜力。

2.1 微波烧结

微波烧结(Microwave Sintering,MS)是材料科学与微波技术结合的新产物,通过电磁场使材料整体加热至烧结温度来实现致密化。由于微波烧结炉是采用微波发生器代替传统的热源,因此微波烧结的加热原理与常规烧结工艺有本质的区别。常规烧结中热量是通过介质从材料表面向内部扩散,最终完成烧结过程;而微波烧结是将材料吸收的微波能转化为材料内部分子的动能和势能,使材料内部的每一个分子和原子都成为发热源。由于材料整体加热均匀,待烧结材料的温度梯度(dT/dt)很小,从而使材料的热应力减至最小,这对于改善材料的密度、强度和韧性非常有利[5]。

众所周知,金属不能吸收微波,因此在微波炉中一般不能使用金属器皿进行加热。但是美国宾夕法尼亚大学的Roy教授等在1999年用微波烧结法成功地制备出Fe,Cu,Ni,Co,W及Fe-Cu、Fe-Ni、Ni-Al-Cu等粉末冶金样品。各种性能测试均表明,与传统烧结方法相比,微波烧结出的产品致密度高且具有更好的延展性和韧性[6]。该成果已申请了专利并由美国Spheric技术公司拥有。之后,世界各国的材料研究者相继开展了微波烧结金属特别是难熔金属方面的深入研究。周承商等人[7]研究了微波烧结78W-15Mo-4.9Ni-2.1Fe合金,发现密度、抗拉强度、延伸率和硬度值均高于常规烧结方式,并且未发现影响性能的中间相Fe3Mo3C存在。

2.2 放电等离子烧结

放电等离子体烧结(Spark Plasma Sintering, SPS)是将金属等粉末装入模具内,将直流脉冲电流和压制压力施加于烧结粉末,经放电活化、热塑变形和冷却完成制取高性能材料的一种新的粉末冶金烧结技术。SPS装置主要由轴向加压装置、脉冲电流发生器及电阻加热设备构成。SPS烧结过程除具有类似热压烧结的焦耳热和加压塑性变形促进烧结过程外,重点在于粉末颗粒间会产生直流脉冲电压,使粉体颗粒间放电产生自发热[8]。

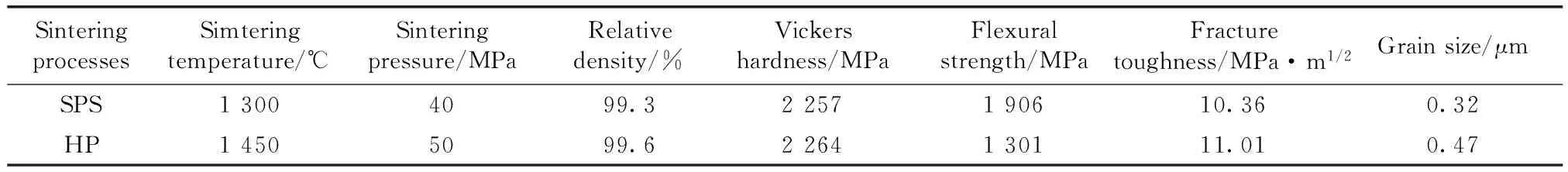

美国科学家早在1930年就提出了脉冲电流烧结原理,但是直到1965年才在美、日等国得到应用。日本首先获得了SPS技术的专利,并于1988年研制出第1台工业型SPS装置。近几年,国外许多大学和科研机构都相继配备了SPS烧结系统,并利用SPS进行新材料的研究与开发。我国从2000年左右开始引进 SPS设备,设备数量位居世界第2,仅次于日本,已经在梯度功能材料、电接触材料、复合材料等领域开展了基础性研究[9]。林小为等人[10]研究了SPS工艺参数对WC-3Co合金致密度、显微组织和力学性能的影响,并与热压烧结HP工艺进行对比,发现SPS工艺可实现WC-3Co粉末的低温快速致密化,且晶粒尺寸更小,抗弯强度更大,如表2所示。

表2 SPS和HP工艺制备WC-3Co硬质合金的力学性能[10]

2.3 选择性激光烧结

选择性激光烧结技术(Selective Laser Sintering, SLS)又称为选区烧结技术,是利用激光有选择地由下而上逐层烧结固体粉末,叠加生成CAD预先设计三维图型的一种快速成形制造方法,是集新材料、激光技术、计算机技术于一体的快速原型制造技术(Rapid Prototyping, RP)的一个重要分支,也是一种3D打印技术。

SLS 技术起源于美国德克萨斯大学澳斯汀分校的一篇硕士论文,并于1992年由美国DTM推出了该工艺的商业化生产设备Sinter Station 2000成形机[11]。SLS系统由激光源和扫描控制系统、粉末摊铺系统及气氛控制系统构成。SLS的气氛控制系统能针对不同的材料选择合理的烧结气氛,防止烧结过程中粉末出现氧化、鼓泡和气孔等缺陷[12]。SLS技术作为3D打印技术的一种,在近几年得到快速发展。我国各高校及科研院所在引进国外技术和设备的基础上,逐步开展了RP技术的深入研究,并开发出自主知识产权的SLS技术成形机。如华中科技大学通过对SLS设备、材料、工艺以及烧结理论等方面进行研究,成功开发出HRPS—ⅢA选择性激光成形机和钢丝绳驱动的2DSLS实验原形机[13]。

微波烧结、放电等离子体烧结、选择性激光烧结3种现代烧结技术,不仅具有升温速度和烧结速度快、烧结温度低、烧结效率高等特点,而且能有效抑制烧结体晶粒长大、提高材料致密度等优点,已经展现出了无法比拟的技术优势和应用前景,有望获得高品质、超细晶、形状复杂的难熔金属及合金材料。

3 先进难熔高纯材料制备技术

高纯难熔金属作为布线材料、栅极材料、溅射靶材等广泛应用在大规模集成电路中。难熔金属及其合金单晶材料因与核材料有良好的相容性 、高温结构性能稳定,适用于空间动力系统和各种高技术研究领域[14]。如高纯金属铌是重要的超导材料,铌钛、铌锆等合金单晶材料可作为超导材料用于输发电设备、超高速列车等。

近年来,高纯难熔金属向着更高纯度和更大尺寸方向发展,比如微电子技术所需的高纯难熔金属要求纯度达到5~6 N(99.999%~99.9999%)的水平,第10代平板显示器生产线需要溅射靶材的长度达到2 m以上。由于高纯及超高纯难熔金属制备技术难度大、附加值高,目前只有美国、俄罗斯、日本和德国等少数发达国家生产企业实现了批量生产,进口价格十分昂贵。

3.1 电子束精炼

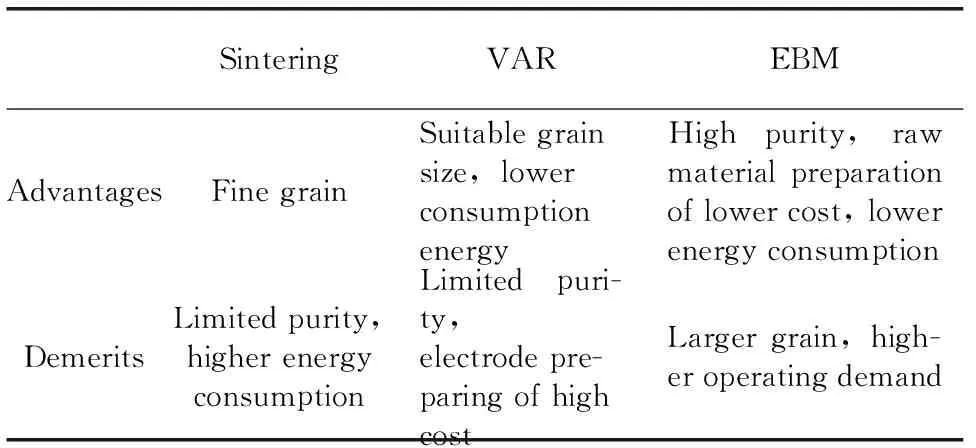

电子束熔炼技术(Electron Beam Melting, EBM)是利用高能量密度的电子束轰击材料表面时产生的热能使材料熔化,通过调节功率和熔炼速率使熔池保持较高的温度,在高温高真空环境下熔体充分发生脱气反应,有利于杂质和夹杂物的去除以及成分的精确控制,同时又可以避免坩埚材料的污染,因而可熔炼高熔点金属及其合金,获得具有一定性能要求的高纯材料。与其他制备方法相比,电子束熔炼具有明显优势,如表3所示。

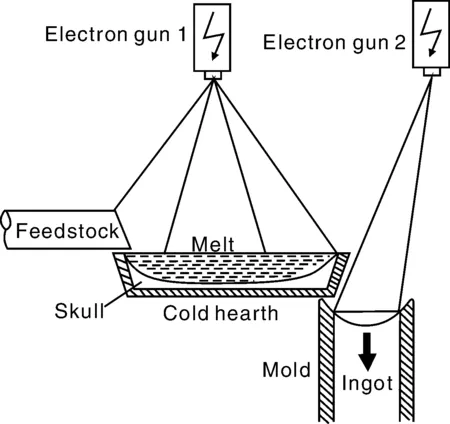

增加冷床区将电子束熔炼中的融化过程和结晶过程分开,延长精炼过程,就是电子束冷床炉技术(Electron Beam Cold Hearth Melting, EBCHM)。电子束冷床炉熔炼过程如图1所示,分为熔炼、精炼和结晶3个过程,精炼区可以消除原料中可能混杂的高低密度夹杂物,确保流入坩埚区溶液的纯净化。

表3 电子束熔炼与其他制备方法比较

图1 电子束冷床炉熔炼过程示意图

Choi等[15]将500 g Ta经电子束熔炼2 min后,气相杂质C,N和O的去除率就达到了99%, 熔炼6 min后纯度就达到了5 N。日本大同公司采用电子束精炼法生产了6 N的金属Mo,用于集成电路的布线材料及其它技术领域。这种Mo中的金属杂质和气体杂质的含量都很低,很容易锻造、轧制和焊接,比用传统粉末冶金法得到的金属Mo具有更广泛的应用前景。殷涛等人[16]通过实验发现,将Mo合金烧结棒经两次电子束熔炼后再进行电子束区熔,比直接进行区熔提纯效果好,包括杂质的去除效果、表面质量、内部组织结构等。

3.2 区域熔炼

区域熔炼法(Zone Melting,ZM)是在整个生长过程中的任何时刻都只有一部分原料被熔融,熔区由表面张力支撑,故又称为“浮区法”。所用原料一般先制成烧结棒,利用高频线圈或聚焦红外线加热烧结棒的局部,使熔区从一端逐渐移至另一端完成定向凝固,其实质是利用杂质在金属凝固态和熔融态中溶解度的差别使杂质析出或改变其分布。区域熔炼不需要坩埚,生长出的晶体质量高,常用于材料的物理提纯,也用于生长单晶。事实上,任何晶状物质只要能稳定的熔化,并且在熔体与凝固的固体之间显示出不同的杂质浓度,都可以应用区域熔炼方法进行提纯[17]。

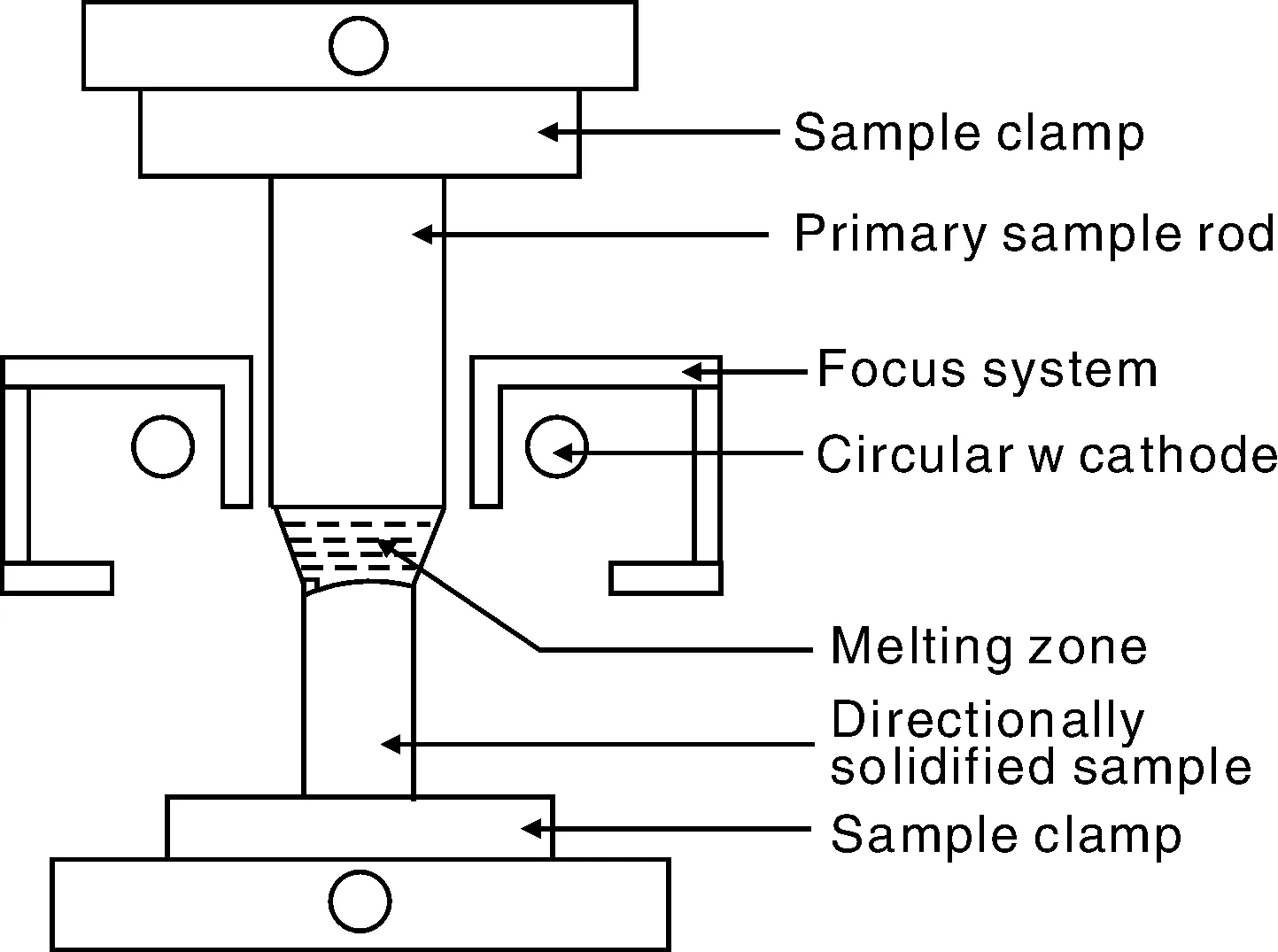

根据金属锭料放置的方向不同,可分为水平区熔提纯和垂直区熔提纯。金属锭料垂直放置称为悬浮区域熔炼,熔区的获得可采用感应加热、电子束或光束加热。采用电子束加热就是电子束悬浮区域熔炼法(Electron Beam Floating Zone Melting, EBFZM),该方法具有能量密度高、控制简单且精度高等优点,既能去除气体和夹杂以提纯难熔金属,又能生长出具有理想组织结构的单晶体,是目前制备高纯难熔金属的最重要的方法,其原理示意图如图2所示。

图2 电子束悬浮区熔示意图

单晶的制备取决于熔区的温度梯度和液态金属化学成分的均匀性,具体表现为熔炼室真空度、原料棒的品质、熔炼速度、搅拌速度、籽晶的品质等[18]。Glebovsky等人[19]采用籽晶法以不同的区熔速度通过3次区熔制备了直径为11 mm和18 mm的W和Mo单晶,还从理论计算和实验两方面论证了电子束悬浮区熔生长W单晶管的可行性。西北有色金属研究院采用电子束悬浮区域熔炼法成功制备出了大尺寸定向面等径生长Mo合金单晶棒材,形成了难熔金属单晶棒材的小批量生产能力,解决了国内对Mo单晶材料的迫切需求。

3.3 等离子弧熔炼

等离子弧熔炼法(Plasma Arc Melting, PAM)是指用Ar气等惰性气体作为介质,高频作用下使其电离产生等离子弧作为热源来熔炼、精炼和重熔金属的一种冶炼方法。其特点是电弧具有超高温并可有效控制炉内气氛,是制备大尺寸难熔金属及其合金单晶,包括定向面单晶、超高纯单晶的一种极有前途的方法。

等离子弧熔炼与电子束悬浮区域熔炼法相比,熔池内液态金属的化学成分更加均匀,籽晶尺寸可大大小于所需制备的单晶尺寸,杂质元素尤其是C元素的去除效果明显。所以,用等离子弧熔炼法制备难熔金属及其合金单晶时,允许用杂质含量高的原料,甚至包括粉状料。

等离子弧熔炼起步较晚,技术也有待于进一步完善。此外,由于设备费用相对较大,等离子枪寿命较低,运行过程中气体和耐火材料消耗较大,导致生产成本较高。因此,等离子弧熔炼不及其他熔炼方法在工业中普及。

4 近净成形技术

4.1 3D打印

3D打印技术即增材制造技术(Additive Manufacturing, AM)或快速原型制造技术(Rapid Prototyping, RP),是将CAD设计数据通过材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除(切削加工)技术,是一种自下而上材料累加的制造方法。3D 打印技术可实现单件或小批量任意复杂形状零件的快速精确制造,大幅度减少加工工序,越是复杂结构的产品,其制造的速度作用越显著。

3D打印技术在工业及制造业领域的发展潜力已受到各国的战略性重视。2012年,美国政府将3D打印技术列为未来美国最关键的制造技术,并上升到国家战略任务层面给予支持。近几年,美国涌现出很多3D打印技术的新材料、新器件、新市场、新产品以及新标准。据美国专门从事增材制造技术咨询服务的Wohlers协会报告称,2012年美国航空器制造和医学应用是3D打印技术增长最快的应用领域[20]。

金属材料3D打印技术一般采用激光、电子束或聚能光束等高密度能量热源进行选区熔化,可方便实现对包括W,Mo,Ta,Nb,Ti,Zr等各种难熔、难加工、高活性、高性能金属材料的快速原型制造,在航空航天等高性能复杂零部件领域具有广泛的应用前景。选择性激光烧结(SLS)、选择性激光融化成形(SLM)、激光近净成形(LENS)、电子束融化成形(EBM)、聚能光束制造技术(DLF)等都是3D打印技术的不同形式。

美国Los Alamos国家实验室等开发出的金属零件聚能光束制造技术在Re,Ir,W,Ta等难熔金属、MoSi2难熔金属硅化物、镍铝金属间化合物等小型精密零件的直接制造技术及应用上进行了大量的工作,部分难熔金属零件已在火箭上得到应用。在我国,3D打印技术刚刚兴起,整体发展落后于美、德等国家。我国3D打印金属材料品种主要集中在镍基合金、不锈钢和钛合金,国防军工和高技术领域用难熔金属的报道还较少;模型制作和试制方面的应用较多,高性能终端零部件直接制造方面的应用较少。但也有达到国际领先水平的研究和应用,如北京航空航天大学等制造出大尺寸金属零件,并应用在新型飞机研制过程中,显著提高了飞机研制速度[21]。

4.2 金属注射成形

金属注射成形技术(Metal Injection Molding,MIM)是将传统粉末冶金技术和塑料注射成形技术相结合而发展起来的一门新兴的近净成形技术。MIM法是将金属粉末与粘结剂进行混合,混合料经制粒后注射成所需要的形状,之后脱脂烧结,工艺过程如图3所示。烧结产品不仅具有复杂形状和较高精度,而且具有与锻件接近的机械性能。MIM技术在制造几何形状复杂、组织结构均匀、高性能的近净形零部件方面具有独特的优势。

图3 MIM工艺过程

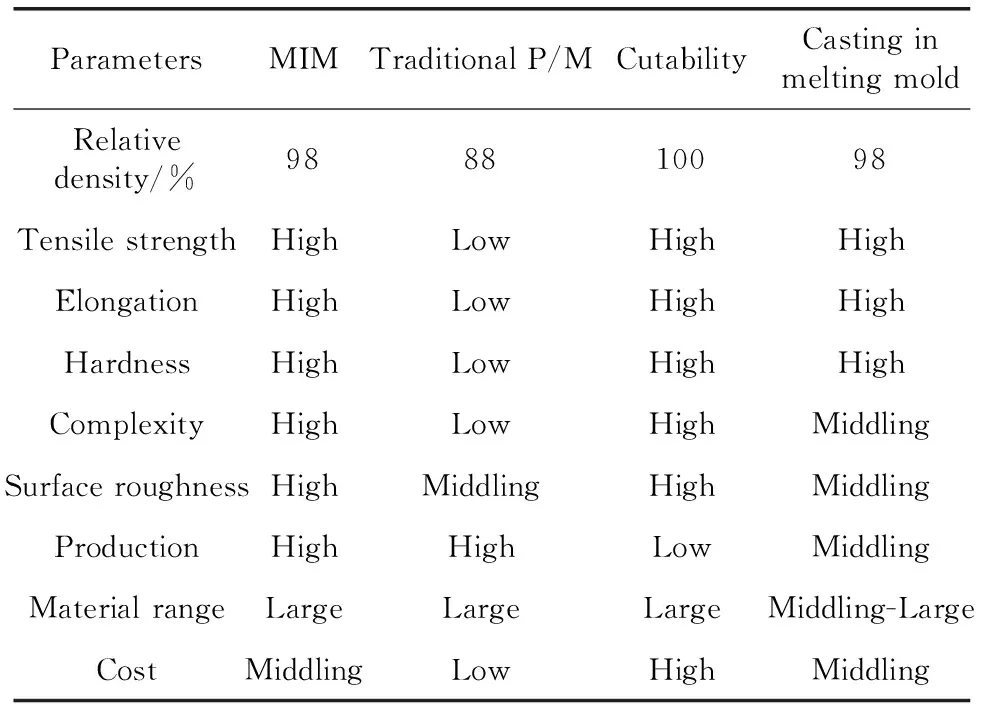

零部件越复杂、形状越小、数量越大、最终性能要求越高,MIM技术的优势越明显。尤其是零部件需要接近全致密度,具有高冲击韧性,耐疲劳与耐蚀性的场合,MIM工艺最适宜。表4是MIM工艺与其他工艺的比较。

表4 几种生产工艺重要参数比较[22]

MIM技术的出现为高熔点、难加工的钨合金及硬质合金材料的推广应用带来了新的契机。难熔钨合金和硬质合金的硬度高、脆性大、导电性差、切削加工困难,对形状复杂程度高的构件采用传统P/M工艺切削加工成本大大增加,而且,不能很好地满足复杂形状的要求,而MIM技术具有很大的三维形状设计自由度。罗铁钢等[23]采用金属注射成形方法得到含C量较低的W和Mo制品,较低的C含量有利于提高材料的综合性能。

4.3 高能喷涂成形

高能喷涂成形技术是利用高温、高速焰流将经过设计和特别处理的粉末粒子喷射到芯模表面,粉末粒子在芯模表面沉积而得到具有特定形状的制品。高能喷涂成形技术包括:等离子喷涂、超音速火焰喷涂、爆炸喷涂、电弧喷涂等技术。

目前,国内外采用高能喷涂成形技术制备异型或复杂形状构件的报道较少。美国的Brogan等[24]用火焰喷枪喷涂制备了高强度构件,法国的Roussel等[25]用等离子喷涂成形法制造太空用X射线天文望远镜罩。国内有关报道主要集中在等离子体喷涂成形技术研究方面。吴子健等[26]用等离子体喷涂成形制造技术制备出φ760 mm×φ720 mm×1 600 mm W管大直径管坯。王跃明等[27]用等离子喷涂成形技术制备出壁厚小于5 mm的95W-3.5Ni-1.5Fe高密度合金薄壁构件。闵小兵等[28]用等离子喷涂技术成形火箭发动机用W喉衬,结合后续致密化处理制备出了W/Mo复合喷管、W坩埚、W发热体、破甲弹药形罩等异型构件和MoSi2回转体等耐高温材质薄壁或复杂形状的高性能构件。

高能喷涂成形技术生产方法直观、简单、生产效率高、生产周期短,是一种近终成形技术,并可实现低成本加工,具有广阔的应用前景,尤其是在制备复合材料和梯度材料的薄壁或复杂形状高性能构件时,具有无可比拟的优势。

5 抗氧化技术

火箭发动机推力室是难熔金属主要应用方向之一。推力室内温度可达2 700 ℃,既使内壁冷却后温度仍然高于1 000 ℃,为避免氧化,提高使用寿命,难熔金属制品表面必须涂覆高温抗氧化涂层进行防护,或者制备抗氧化难熔合金。

自20世纪50年代至今,各国针对各种难熔金属表面抗氧化涂层进行了大量的研究,形成了铝化物、氧化物、硅化物、合金涂层、贵金属(Pt、Rh、Ir)5大涂层体系,其中硅化物和贵金属涂层在在轨姿控液体火箭发动机领域取得了广泛的应用。

硅化物涂层高温抗氧化的机理是硅化物氧化形成完整致密的SiO2层阻碍了氧向内扩散。此外,SiO2在高温下具有流动性,能够弥补涂层氧化过程中产生的裂纹、孔洞等缺陷,进一步提高硅化物在高温氧化环境下的“自愈合”能力。当生成的SiO2致密层不完整或无法弥补涂层中不断增多的缺陷时,硅化物涂层就会失效。硅化物涂层的典型代表是美国的R512A和俄罗斯的MoSi2涂层,我国的“815”和“056”涂层。C103 Nb合金涂覆R512A涂层后的静态寿命为1 371 ℃下100 h;Nb521 Nb-W合金表面沉积MoSi2涂层后的静态寿命为1 800 ℃下10~20 h;我国的“815”涂层已经应用到神舟飞船推进舱姿控、变轨、制动发动机等,改进后的“056”涂层静态寿命1 700 ℃下不低于15 h[29]。

贵金属涂层高温抗氧化的机理是贵金属高熔点、低氧渗透率的物理性能。可用于高温抗氧化防护的贵金属主要为Pt和Ir。例如铱的熔点是2 447 ℃,1 200 ℃以上无氧化物产生,2 200 ℃下氧渗透率仅为10-14g/cm2·s。当挥发性氧化物生成逐渐增多时,基材向涂层表面扩散加剧,贵金属涂层就会失效。美国研制的以金属Re作基体、Ir作涂层的液体火箭发动机燃烧室可在2 200 ℃工作温度下使用,已成功用于空间飞行器601HP卫星推进系统。我国航天材料及工艺研究所的粉末冶金/电弧沉积Re/Ir推力室技术目前已具备短喷管制备能力,但距工程化应用还有一定距离[29]。

航天航空工程中传统难熔金属材料高温力学性能的充分发挥极大依赖于高温抗氧化防护层的发展。目前的现状是加防护涂层的难熔金属材料能在1 400~1 700 ℃高温下短期使用几分钟到几小时,还不能在高温下长时间使用。 除表面涂层技术外,高温抗氧化难熔复合材料也是目前研究的一大热点。

Nb-Si和Mo-Si-B原位复合材料由于极高的高温强度、优异的抗氧化性能和适中的密度被认为是最有开发应用前景的下一代超高温复合材料。目前,美、日等发达国家进行了大量深入的研究,并有一部分材料进入了工程应用阶段。喻吉良等[30]采用机械合金化+热压烧结制备了Mo-9Si-8B-3Hf难熔合金,由连续分布的α-Mo固溶体、Mo3Si、Mo5SiB2相组成,在1 560 ℃拉伸时表现出良好的抗氧化性和超塑性。

6 结 语

由于难熔金属材料独特的高熔点和耐腐蚀性能,在国防军工、航空航天、电子信息、能源和核工业等领域有着不可替代的重要作用,一直受到各国的高度重视。随着科技的发展和高精尖设备的拓展应用,难熔金属材料的制备已经向着更高纯度、更高抗氧化性能及近净成形方向发展。

借助我国难熔金属资源优势,采用先进技术制备更高性能难熔金属及其合金材料,还需解决以下几个问题:①微波烧结等现代烧结技术在我国还处在实验室阶段,从实验室走向实际应用还需要经过大量试验和加强基础研究,为开发应用提供技术支撑和理论依据。②难熔金属高纯单晶材料需进一步提高单晶纯度、扩大单晶品种和规格并实现批量化生产,才能适应大规模集成电路和信息化产业日益发展的需求。③近净成形件完全代替传统锻件要先解决内应力导致的成形开裂、内部组织和内部缺陷的控制、精度和表面粗糙度的提高以及综合力学性能的调控等关键问题。④难熔金属材料高温抗氧化时长需进一步提高。

References

[1] Zheng Xin(郑 欣), Bai Run(白 润), Wang Donghui(王东辉),etal. 航天航空用难熔金属材料的研究进展[J].RareMetalMaterialsandEngineering(稀有金属材料与工程), 2011, 40(10), 1 871-1 875.

[2] Zhang Cunxin(张存信), Qin Libai(秦丽柏), Mi Wenyu(米文宇),etal. 我国穿甲弹用钨合金研究的最新进展与展望[J].MaterialsScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程), 2006, 11(3):127-132.

[3] Ge Qilu (葛启录), Zhou Wuping (周武平), Chen Wei (陈 伟). 加入 WTO后我国难熔金属工业发展浅析[J].PowderMetallurgyIndustry(粉末冶金工业), 2003, 13(1): 40-45.

[4] Liu Wensheng(刘文胜), Xu Zhigang(徐志刚), Ma Yunzhu(马运柱). 现代烧结技术在难熔金属材料中的应用[J].MaterialsReview(材料导报), 2010, 24(3): 33-39.

[5] Yan Zhiguo(闫志国), Hu Yong(胡 勇), Wu Yuanxin(吴元欣),etal. 微波烧结技术及其在制备催化剂中的应用[J].AppliedChemicalIndustry(应用化工), 2006, 35(6):455-457.

[6] Rutum Roy, Dinesh Agrawal, Jiping Cheng,etal. Full Sintering of Powdered-Metal Bodies in a Microwave Field [J].Nature, 1999, 399(17): 668-670.

[7] Zhou Chengshang(周承商), Yi Jianhong(易健宏), Zhang Haoze(张浩泽). W-Mo-Ni-Fe合金的微波烧结[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2012, 22(10): 2 818-2 824.

[8] Wang Xiufen(王秀芬), Zhou Xiya(周曦亚). 放电等离子烧结技术[J].ChinaCeramics(中国陶瓷), 2006, 42(7): 14-16.

[9] Zhang Jiuxing(张久兴), Liu Kegao(刘科高), Zhou Meiling(周美玲). 放电等离子烧结技术的发展和应用[J].PowderMetallurgyTechnology(粉末冶金技术), 2002, 20(3):129-133.

[10] Lin Xiaowei(林小为), Xiao Zhiyu(肖志瑜), Li Xiaofeng(李小峰),etal. 放电等离子烧结制备超细晶WC-3Co硬质合金的组织和性能[J].MaterialsScienceandEngineeringofPowderMetallurgy(粉末冶金材料科学与工程), 2012, 17(4): 462-466.

[11] Prashant Kulkarni, Anne Marsom, Debasish Dutta. A Review of Process Planning Techniques in Layered Manufacturing [J].RapidPrototypingJ, 2000, 6(1):18-35.

[12] Xu Rutao(徐如涛), Zhang Jian(张 坚), Xu Zhifeng(徐志峰),etal. 金属粉末选区激光烧结技术研究现状[J].OMEInformation(光机电信息), 2009, 26(1): 38-42.

[13] Ren Jiwen(任继文), Peng Bei(彭 蓓). 选择性激光烧结技术的研究现状与展望[J].MachineryDesign&Manufacture(机械设计与制造), 2009, (10): 266-268.

[14] Huang Guoying(黄国英), Sun Guosong(孙果宋), Huang Kelin(黄科林),etal. 难熔金属单晶及其应用[J].EnterpriseScienceandTechnology&Development(企业科技与发展), 2010, 20: 39-41.

[15] Good-Sun Choi, Jae-Won Lim, Murirathnam N R,etal. Preparation of 5N grade Tantalum by Election Beam Melting [J].JournalofAlloysandCompounds, 2009, 469(1-2):298-303.

[16] Yin Tao(殷 涛), Li Zhongkui(李中奎), Hu Zhongwu(胡忠武),etal. 电子束熔炼Mo合金提纯效果分析[J].EquipmentManufacturingTechnology(装备制造技术), 2013(1):10-11.

[17] Li Wenliang(李文良), Luo Yuanhui(罗远辉). 区域熔炼制备高纯金属的综述[J].Mining&Metallurgy(矿冶), 2010, 19(2):57-62.

[18] Hu Zhongwu(胡忠武), Li Zhongkui(李中奎), Zhang Qing(张 清),etal. 难熔金属及其合金单晶的发展[J].RareMetalMaterialsandEngineering(稀有金属材料与工程), 2007, 36(2): 367-37.

[19] Glebovsky V G, Demenov V N, Lomeyko V V. The Characteristic Features of Growth and the Real Structure of Tungsten Tube Crystal [J].JournalofCrystalGrowth, 1989, 98: 487-489.

[20] Wohlers Associates.WohlersReport2013-AdditiveManufacturingand3DPrintingStateoftheIndustryAnnualWorldwideProcessReport, [R].USA:2013.

[21] Lu Binheng(卢秉恒), Li Dichen(李涤尘). 增材制造(3D打印)技术发展[J].MachineBuildingandAutomation(机械制造与自动化), 2013, 42(4):1-4.

[22] Han Fenglin(韩凤麟). 金属注射成形-21世纪的金属零件成形工艺[J].PowderMetallurgyIndustry(粉末冶金工业), 2012, 22(2):1-8.

[23] Luo Tiegang(罗铁钢), Qu Xuanhui(曲选辉), Qin Mingli(秦明礼),etal. 难熔金属注射成形的研究[J].ChineseJournalofRareMetals(稀有金属), 2008, 32(4):437-441.

[24] Brogan J A, Berndt C C, Claudon C. The Mechanical Performance of Composite Component Formed by Spray Technique[C]//Proceedingofthe15thInternationalThermalSprayConvention. Nice 1998.

[25] Roussel E, Formention J P, Freslon A. Plasma Spray Forming Mirror Shell of X-Ray Chronometer Telescope[C]//Proceedingsofthe15thInternationalThermalSprayConvention. Nice 1998.

[26] Wu Zijian(吴子健), Zhang Huyin(张虎寅), Du Xinxin(堵新心). 大直径钨管发热体等离子体喷涂成形制造技术[J].PowderMetallurgyIndustry(粉末冶金技术), 2005, 15(5): 1-4.

[27] Wang Yueming(王跃明), Hao Anlin(郝安林), Xiong Xiang(熊 翔),etal. 高密度合金薄壁构件等离子喷涂成形技术[J].TheChineseJournalofNonferrousMetals(中国有色金属学报), 2012, 22(2): 465-475.

[28] Min Xiaobin(闵小兵), Wang Yueming(王跃明), Xia Guangming(夏光明),etal. 一种新型难熔金属异型件的制备技术及其应用[J].PowderMetallurgyTechnology(粉末冶金技术), 2010, 28(4): 297-301.

[29] Zhang Xuhu(张旭虎), Xu Fangtao(徐方涛), Jia Zhonghua(贾中华),etal. 难熔金属表面高温抗氧化涂层技术现状[J].MaterialsChina(中国材料进展), 2013, 32(4):203-210.

[30] Yu Jiliang(喻吉良) , Li Zhongkui(李中奎), Zhen Xin(郑 欣),etal. 机械合金化热压烧结Mo-Si-B多相难熔合金的超塑性[J].ActaMetallurgicaSinica(金属学报), 2011, 47(3): 317-320.

(编辑:易毅刚)

Advanced Manufacturing Technology for Refractory Metals

LIU Caili, ZHAO Yongqing, TIAN Guangmin, LIU Xiaofeng

(Northwest Institute for Nonferrous Metal Research, Xi’an 710016, China)

Some modern sintering technologies such as microwave sintering, some advanced high purity technologies such as electron beam melting, some near net shape forming such as 3D printing and some oxidation resistant technologies such as coating were introduced, including the base theory, superiority, research status and primary application in refractory metals. It is the trend to higher purity, higher oxidation resistance and net shaped forming for refractory metals manufacturing. Some important questions should be solved at the first for advanced manufacturing technology application in refractory metals. It would need a lot of experiments base status, and need to enhance the single crystal’s purity, variety and size. In order to instead of traditional forged pieces, it is necessary to resolve how to control the internal structure, defect and mechanical property of the near net shape forming products.

refractory metals; modern sintering; high purity; near net shape forming; oxidation resistance

2014-05-30

及通讯作者:刘彩利,女,1975年生,工程师,Email:80916719@qq.com

10.7502/j.issn.1674-3962.2015.02.09

O611.4

A

1674-3962(2015)02-0163-07