电源板打火死机6sigma原因分析

2015-06-09李丽

李丽

福建捷联电子有限公司

电源板打火死机6sigma原因分析

李丽

福建捷联电子有限公司

TPV市场以及厂内chamber端陆续反馈电源板打火死机异常不良,针对此异常,TPV成立专案组织,使用6 sigma DMAIC的思路,分析其产生原因为板面电迁移导致电路导通打火。针对离子产生的源头进一步分析后,导入原板离子浓度、绝缘阻抗测试,在设计阶段针对高风险点位增加开槽或者点胶的动作,并优化了锡炉喷雾系统的参数,从而大幅度了降低板面电迁移的风险几率。

电源板;死机;电迁移;DMAIC;助焊剂

2010年至2013年间,市场上陆续反馈显示器整机死机现象,同期厂内chamber试验箱也发生电源板打火异常。对照市场召回的板子以及chamber试验箱板子情况,发现打火位置(黑色物质)集中出现在电源板初级电路过完整流桥的三个串联电阻以及贴片IC位置。电源板整体板面不同位置(不止在打火点位)都出现白色结晶物。此不良在正常生产过程中都未能发现,只有进行chamber高温高湿通电测试情况下,不良才会暴露出来。如存在潜在异常的不良板直接流入市场,在温湿度环境比较恶劣的情况此不良会复现,到时给产品的品质和公司的声誉将会造成很大的影响。基于此,TPV成立专案进行分析,针对chamber模拟出现的不良现象进行分析,找出电源板死机根本原因。

1 板面成分分析(D定义阶段)

1.1 板边白色粉末成分分析

IPC规定:除非能证明这些白色残留是可靠的,否则就拒收。由于此次出现的白色残留物(如图1)较为特殊且严重影响基板外观,虽未有实际电气影响,因此解决此类问题对解决其它焊接中出现类似现象将起到抛砖引玉的效果。

图1 .白色残留物

我们对此白色物质的产生来源进行了分析,主要来源为以下四方面:

1)焊剂中松香

大多数清洗不干净、储存后、焊点失效后产生的白色物质,主要成份都是焊剂中本身固有的松香。松香是由多种树脂酸和少量脂肪酸、中性物质的复杂混合物,通常是一种透明而硬脆的无定形固态物质。松香有结晶的趋向,外部表现就是由无色透明变为白色粉末。PCB板上的这种白色物质,究其本质仍是松香,只是形态不同,因此仍具有良好的绝缘性。

2)松香的变性物

松香的化学品性质主要取决树脂酸,树脂酸分子结构有双键和羟基两个化学活性键。松香去除焊接面氧化物就是由羟基完成的。树脂酸中的共轭双键有较高的化学活性,在焊接条件下(高温、有氧)容易发生氧化和聚合反应(高温、有金属离子做催化剂)。这种氧化、聚合产物在常用清洗溶剂中的溶解度小于松香,因此即使采用正确的清洗后,PCB板上仍有白色残留,大部分的情况下都是这种松香氧化物或聚合物或其两者。随着无铅焊接温度的提高,氧化、聚合的程度会增加,因此在保证焊点质量的情况下,控制焊接峰值温度和时间是非常重要的。但这类白色残留属有机物范畴,仍具有良好的绝缘性。

松香以及松香变性物均可以溶解于IPA(异丙醇)溶剂中,TPV将异常板板面粉末刮下,溶解于分析纯IPA溶剂中,在室温下24H完全不能溶解。同时使用FTIR(傅里叶红外光谱与)进行比对谱行比对,也确认与松香以及松香变性物不是同一类化学品。(如图2)

图2 .白色粉末与助焊剂残留FTIR比对

3)金属无机盐

酸性条件下,卤离子(F-,C1-,Br-)可以和焊料中的金属氧化物反应生成相应的金属盐。这些金属无机盐在有机溶剂中的溶解度一般较小。若清洁不当,容易产生白斑。现TPV推行无卤(低卤)制程,料件中基本不含游离态的卤素离子,故金属无机盐部分可排除。

4)有机金属盐

有机酸与金属氧化物反应生成可溶于松香中的金属盐,从而达到清除焊接表面氧化物的目的,这是助焊化学的最主要的反应。

2RCOOH+MeO——(RCOO)2Me+H20

这类有机金属盐—般都可溶于液态松香中,冷却后与松香形成固溶体。此时,表面残留物仍具有良好的绝缘性,肉眼也非白色粉末。如果焊接表面、零部件氧化程度较高,则生成的浓度较高,当松香的氧化程度同样较高时,则这些有机金属盐可能随未溶解的松香氧化物留在板上成为白色残留。由于以上白色粉末产生的三种途径一一排除,基本可确认板面白色物质为金属有机盐。将白色粉末经SEM&EDS测试后,主要成分为C、H、Sn、O,不含Cl、Br元素,进一步排除了白色粉末为卤化盐等金属无机盐,从而确认此白色粉末为锡化有机盐。故在制程使用中,要严格管控PCB、元器件、助焊剂的存储时间,避免过度氧化降低PCB的绝缘性能,对可靠性造成影响。

1.2 板面黑色物质成分分析

针对板面黑色物质发生点位都为打火位置,经显微镜放大观察下,发现其有规律性,是爬电阴极往阳极生长,且呈树枝形状(如图3)。根据此性状,判定其为电迁移。

图3 .显微镜200X放大后图像

将黑色物质经SEM&EDS扫描后,其主要成分同样为Sn、C、O、H等元素,结合上述显微镜成像可以判定此次的电迁移属于锡迁移(如图4)。在金属中,银迁移最为普遍,其他如锡、铅、铜、铟等虽也会发生迁移,但却都比银轻微的很多。现在TPV导入低银、无银焊锡后,银迁移的发生几率大大降低。但在恶劣高温高湿、电源板加载电压情况下,锡迁移就暴露出来。

图4 .黑色物质SEM&EDS测试

1)什么是电迁移

电迁移通常是指在电场的作用下导电离子运动造成元件或电路失效的现象;分为发生在相邻导体表面的如常见的银迁移和发生在金属导体内部的金属化电子迁移。电迁移问题作为影响焊点可靠性的关键问题之一,容易导致焊点出现裂纹、丘凸和空洞等焊接缺陷,这些由电迁移引发的缺陷最终会导致焊点失效。

2)表面电迁移的特征

在高温高湿存在偏压情况下,锡电迁移发生在导体间留下残留物,在干燥后仍存在旁路电阻,具有不稳定和不可重复的特点,这与表面有导电离子沾污的情况类似。

3)电迁移的四个条件:导电离子、间隙、电压、溶液媒介。

2 电迁移问题原因分析

由于电迁移的四个条件中间隙、电压在电路板上承载着功能,溶液媒介在市场端恶劣运输条件、气候、客户使用环境都可能出现,因此无法通过此三方面改善而降低电迁移的风险。只能针对导电离子产生的源头,通过最近发展的六西格玛质量管理理念与离子浓度的测试的统计数值结合起来,并以稳健DOE设计研究,找到尽可能完善的或最合适的工艺设计方案。

2.1 试验的目标函数和MSA量测系统(M量测阶段)

此次实验的最终目标函数Y值输出:板面离子浓度(μg NaCl Eq./cm2),由于离子浓度测试仪测试精度很敏感,且清洗过程不可重复性,故采用R&R量测。通过不同板号、不同制程阶段的板材、不同的人员交叉进行离子浓度测试,从而判定衡量系统是否准确可信。

图5 .离子浓度的R&R(嵌套)MSA量测

通过图5图形并结合线性模式分析数据,此次离子浓度的P/ T Ratio值为5.6%,%Study Variation为14.1%,R/R%Contribution为1.99%,Number of Distinct Categories为9,可判定我们的衡量系统的精度位于GREEN(良好)与YELLOW(合格)之间,离子浓度测试仪器精度可信任。

表1 .离子浓度流程图分析

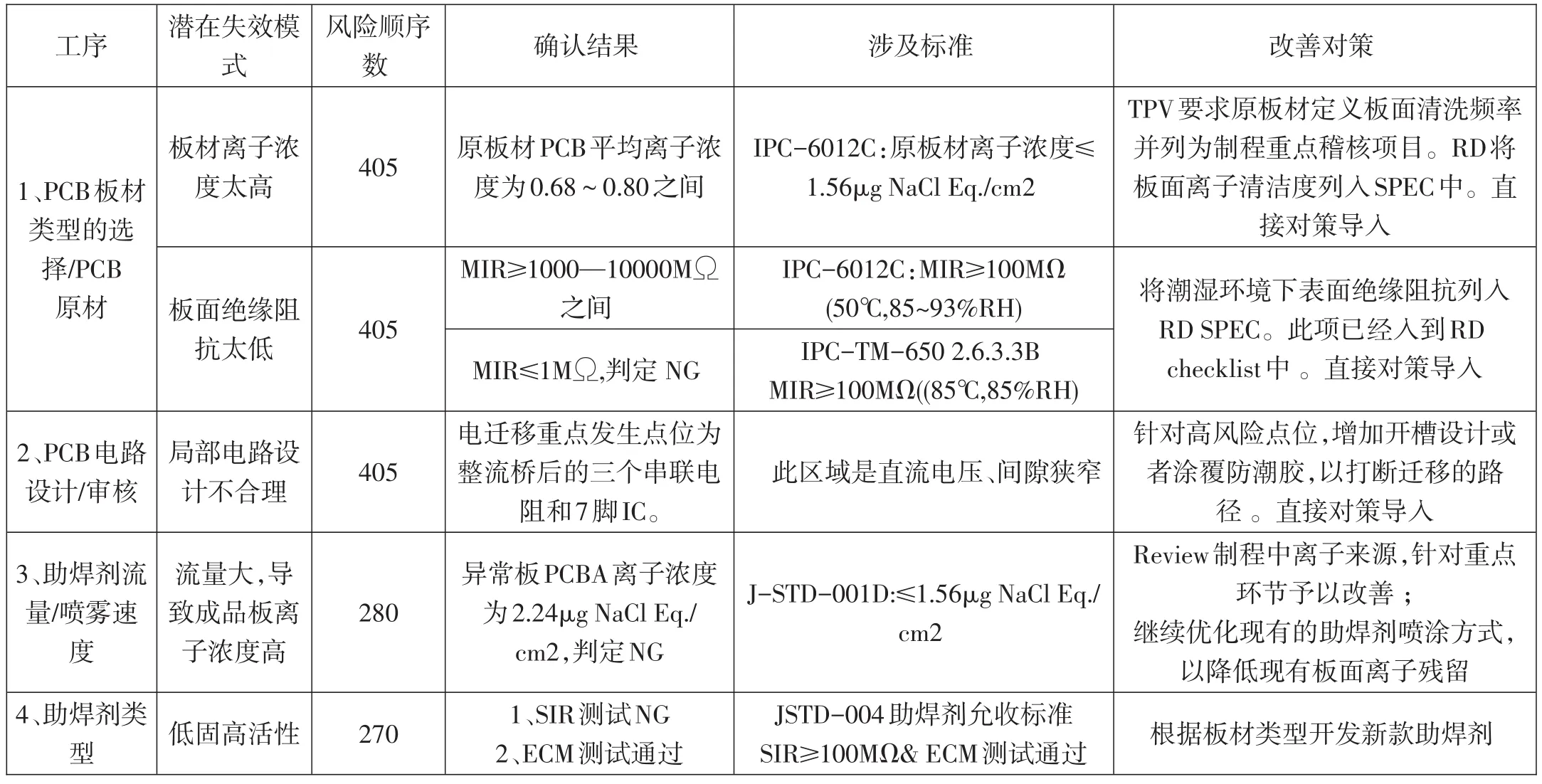

表2 .高风险因子确认

表3 .喷雾系统实验因子要因矩阵分析表

2.2 离子浓度超标分析(A分析阶段)

针对板面离子,通过流程图出关键可控的环节、再将这些关键可控的因子使用要因矩阵筛选细化。最后通过FMEA七种失效模式找出离子产生的高风险环节,针对高风险环节进行一一测试其离子浓度值,针对离子浓度超标的环节通过DOE实验优化,降低离子产生的几率,从而降低电迁移风险。

2.2.1 单面PCBA生产流程:

开料/光板磨刷→水洗→线路印刷→碱性蚀刻→CDD管位钻孔→绿油前磨刷→绿油印刷→UV固化→文字印刷/UV固化→冲压成型→V槽切割→电性能测试→涂覆抗氧化膜/松香→外观检查→成品PCB→layout选择→打铆钉→AI卧立式打件→SMT贴片→漏件检测→夹边铁→MI插件→目视检验→锡炉焊接→去边铁→上/下板检修→贴标签→ICT测试→分板→FT测试→收板→组装入整机→入chamber测试→产出。

2.2.2 将每步流程图输入因子细化后找出关键可控的因子:

如开料/光板磨刷环节。(如表1)

2.2.3 将192个关键可控的因子通过要因矩阵进一步筛选,找出与电压、间距、离子浓度、水汽吸收能力、表面绝缘阻抗高相关进行评分。最后按照20/80原则,找出TOP12输入因子

2.2.4 将要因矩阵筛选后评分值最高的12项目,做FMEA分析,通过每个因子的七个失效模式进一步筛选出高风险的因子,进行测试确认并根据测试结果提供改善对策。(如表2)

2.2.5 离子浓度超标站别DOE改善

通过FMEA分析,助焊剂类型以及流量是高风险输入因子且无有效对策导入,MI阶别也是板面离子浓度幅度最快的站别。基于此需针对锡炉喷雾系统要进一步优化,在满足焊接的情况下,降低板面的离子浓度。通过要因矩阵确定了助焊剂喷雾系统改善的实验因子为:助焊剂流量A、助焊剂类型B、喷雾速度C、助焊剂喷嘴离PCB板距离D。

实验规划选择的因子水准和衡量标准如表3,严格遵守随机化、区组化和重复等实验设计的三个原则,进行实验的开展和分析。(如表3)

实验分析结果如下,因子A,AB,B,AC,BC、BD为显著因子,且总体模型效果显著。S=0.0840188,R-Sq=99.94%,R-Sq(预测)= 98.98%,R-Sq(调整)=99.72%,且从残差分析可以看出,方差齐性较为理想,且服从正态分布,模型拟合总效果较为理想。效应的Pareto图如图6。

通过主效应分析,交互作用分析,我们可得到,助焊剂流量为20ml,喷雾速度为270mm/s,喷嘴离板面距离70mm,板面离子浓度较低,使用唯特偶助焊剂的板面离子残留低于同方助焊剂。但是实际制程使用确认,唯特偶助焊剂在20ml流量的情况下炉后品质较差,短路、未焊不良率相较同方助焊剂高。通过交互作用图可知,在20ml流量情况下,同方助焊剂与唯特偶助焊剂的板面离子浓度残留差异性不大。基于以上原因,所以针对FR1板材特性,助焊剂类型的最终确认,还需结合楼后品质、成本、可靠性等方面进行AHP分析进行综合选择(如图7)。

图6 :效应Pareto图

图7 :助焊剂类型AHP分析图

通过AHP分析,B1对目标的权重有:

ωˉ3ωˉ1=0.2605×0.2276+0.6333×0.1096+0.1062×0.2500 ωˉ2=0.1552

同理B2、B3的权得=0.4289=0.4159

由以上得可作为最后的决策依据,各方案的权重排序为B2>B3>B1。B1,B2,B3分别表示方案一、方案二、方案三,故最后的决策应为选择方案二进行改善即TFHF9201助焊剂较适合FR1板材。

故喷雾系统站,最终的水准A助焊剂流量:20ml/min,助焊剂类型为TFHF9201,喷雾速度为270mm/s,助焊剂喷嘴离PCB板距离为70mm。此优化后的参数,实际制程试跑确认,炉后不良率与改善前无明显差异,板面离子浓度大幅度下降。达到了预期的目的,通过降低板面离子浓度而达到降低电迁移风险改善的目的。

3 助焊物/化性参数优化(I改善和C控制阶段)

通过以上的DOE实验,可知助焊剂类型对焊后残留与板面保护性状以及电迁移有很大相关性,故需对助焊剂本身特性的充分了解,才能更加可靠的降低电迁移产生的几率,图2为助焊剂功能树分析。

通过客户需求成本、制程品质、可靠性、环保等方面最确定活性剂类型、松香类型以及量、活性剂反应温度为下一步助焊剂开发重点评估项目。后续助焊剂开发要严格按照开发流程,需供应商提供第三方SIR(表面绝缘阻抗)和ECM(电迁移)等可靠性测试报告,测试合格才有资格导入试跑。

图8 :助焊剂功能数树研究

4 对策导入后改善效果

自电迁移对策导入后至今,电迁移的高发季节-梅雨季节电迁移发生几率明显降低,且市场都未有电迁移异常case反馈。导入对策后助焊剂流量有原先的40ml/min降低至20ml/min,使用量大幅度降低,降低了公司成本,减少电迁移异常(停线,返工,退货等)的成本。

5 总结与展望

将电迁移作为焊点失效重点考虑的失效模式并文件化管理起来,将此次研究出来的对策如原材板离子浓度测试,板面绝缘阻抗测试、助焊剂开发阶段项目测试加入到设计以及开发阶段指导书中。

由于电迁移还存在着其他不确定性因素,如电流密度、电迁移时间与温度、合金元素等因素。此方面因素明显影响了电迁移的失效过程且显著降低焊点的力学性能。

目前TPV电迁移专案导入的对策只是部分的减少并不能做到杜绝,可以将上述影响因子同样通过6SIGMA的思路,将技术矛盾、物理矛盾或者物-场模型分析做出来,通过查找对应的40个发明原理和76个标准解来指导我们思考方向,查阅专利库、网络资源等,降低电迁移的不良率,可将解决思维扩大化。

[1]根里奇·阿奇舒勒,《哇……发明家诞生了》,华中科技大学出版社,2008-10

[2]马林、何桢,《六西格玛管理》(第二版),中国人民大学出版社,2010-6

[3]黄燕,《焊接后白色残留粉的化学本质》,2006-8

[4]房加强,于治水等,《微电子封装中焊点的电迁移现象分析与研究》,上海工程技术大学学报。2013-3

[5]王玲、刘晓剑、万超,《Sn-Ag-Cu无铅钎料互连焊点的电迁移研究进展》,电子工艺技术,2013-3