优化监造方式确保承压类设备(或材料)制造质量

2015-06-08陆明内蒙古大唐国际克什克腾煤制天然气有限责任公司内蒙古赤峰025350

陆明(内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

针对行业内出现的由主要设备制造质量问题引起的停车事故、人身伤害事故和财产损失事故等,通过调查研究发现,一方面主要是在设备制造过程中监管不力造成的,另一方面则是非常规设备质量问题的大量出现造成的,且后者的影响日趋严重。

在某煤制气项目一系列设备(或材料)监造范围涉及,包括气化炉及配套设备、低温甲醇洗硫化氢吸收塔、二氧化碳吸收塔、丙烯球罐、液氨球罐等在内的约700台套承压类静设备,以及主要工艺管道、压力管道范围内约9000个合金钢或低温钢管道元件。

本文精选的一些典型的案例,既有被普遍关注的问题,也有个别非常规的问题,通过借鉴其他行业好的做法,调整监造策略,确定了主要设备制造阶段在加强监管的同时,有必要以第三方监检方式找出偏差和发现问题、解决问题,提出了第三方监检工作是保障化工设备(或材料)使用安全的有效手段和确保监造工作效果的有力保障。

促进制造单位保证设备制造质量,严把质量关,使产品可能存在的缺陷在制造单位出厂以前得到处理和控制,对化工企业安全稳定生产,减少财产损失、避免人身伤亡事故具有非常好的实际效果。

1 监造工作概况

依据《设备监理管理暂行办法》 (国质检质联[2001]174号)开展监造工作。相关行业内标准,电力行业有DL/T586-2008《电力设备监造技术导则》、GB50319-2012《建设工程监理规范》,中石化有《中国石化重要设备材料监造管理办法》,中石油天然气有《产品驻厂监造管理规定》。开展设备监造的实践证明,通过监造可以发现和解决设备的许多关键性技术和制造质量问题,最大限度地消除设备制造过程中可能存在的质量隐患。

买方对供方制造的产品内在质量不容易做到全面的监控。为了确保产品质量满足设计要求,必须对产品制造质量实行全过程的监控,不断督促供方加强内部管理,提高产品质量意识,这已日益成为买方企业面临的挑战。监造的实施方式主要采用有资质的第三方来完成产品的监造工作,根据产品的重要性和特点,通过采取预防性措施,严格控制重要工序、关键工序的工艺质量,同时辅助以验证性的措施,确保产品质量。

本文针对化工行业在设备(或材料)生产监理过程中,为了保证产品质量,在加强设备监造过程控制的同时,借鉴了电力行业金属技术监督的成熟模式,对化工区域相关设备监造工作引入了第三方监检(I点),最大限度地保证了设备质量。从实际工作效果来看,无论是在制造厂内或是在施工现场开展的第三方监检行为,一方面对设备投产后的安全稳定运行提供了质量保障,另一方面,通过第三方监检行为,对尚处在生产阶段的设备制造厂起到了警示和震慑作用,使其加强生产过程控制,进一步保障了设备最终的交货质量。

1.1 监造工作开展和实施

质量监造方式分文件见证(R)、工厂见证(W)、停工待检点(H)和工厂检验点(I)四种,文件见证由乙方出具证实文件,监造方代表核对确认后在见证表上签字;工厂见证由甲方或监造方代表在工厂参与检查试验,符合要求确认后,在见证表上签字;停工待检点必须有甲方或监造方代表在工厂参与检查试验,符合要求确认后,在见证表上签字;工厂检验点由监造方代表在工厂进行抽检或复检。

对于大型设备、重要设备、大宗材料。在采购合同和监造协议中要明确监造见证点和监检点(I点)并及时派监造单位进行驻厂监督,及时跟踪原材料进厂、加工制造过程的监督检验工作。专项监检以I点的形式体现在监造协议中,其他未派驻监造代表的设备制造单位,以及未开展监检工作的已送达现场的主要设备,通过协调,可以分别在制造厂或安装现场执行I点监检。

2 监造工作控制重点和实例

2.1 原材料阶段

原材料一般都需要经进场复验合格后使用。才能从源头上保障设备制造质量。如灰锁设备问题:灰锁是气化装置重要设备之一,设计压力范围为0-4.6MPa,设计温度为470℃,在交变载荷下工作。灰锁外径Φ2800mm,高为4720mm,壳体材料15CrMoR。第三方监检单位复检项目包括:100%磁粉、超声波、硬度复验。

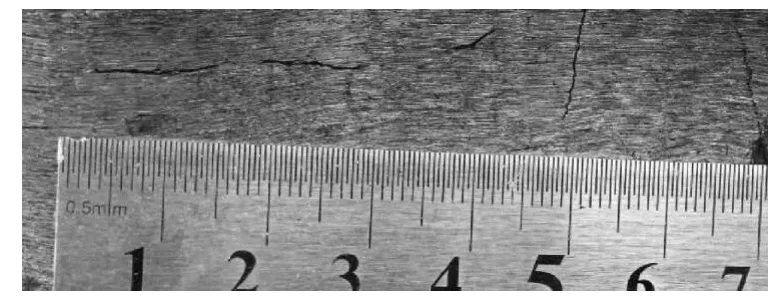

在所有复检的设备中,某编号灰锁上的缺陷最为严重,该缺陷位于泄压管的变截面位置,泄压管的材料为15CrMo,Ⅳ级锻件。裂纹断续长约410mm,单个最长30mm,同时横向也存在裂纹,最长30mm,见图1。

图1 灰锁泄压管锻件上的裂纹缺陷

在对该灰锁上的裂纹缺陷进一步打磨消缺过程中,我们发现裂纹在打磨到内部时,多条裂纹呈网状交叉分布。打磨过程中,有数次观察到裂纹几乎接近消除彻底,从旁边再次出现新的裂纹。至磁粉检测没有再发现裂纹为止,打磨沟槽最深21mm,长度450mm,其中横向最长裂纹的打磨时扩长至70mm。

现场进一步检查发现,该锻件的下部也存在裂纹,此时该处已经打磨约8mm深。

按照有关规定(JB4726-2000《压力容器用碳素钢和低合金钢锻件》),锻造部件在投料前应该逐件进行100%超声波(UT)探伤检查。由于锻件在锻制过程中,容易产生层状缺陷,且本次裂纹缺陷出现在应力最为集中的变截面处,危险性更大。而目前只能进行表面检测,不能确定该锻件内部是否还存在此类缺陷。1、鉴于该设备运行工况恶劣,目前只能进行表面检测,不能确定内部是否存在缺陷,为确保设备安全运行,需要慎重处理;2、原坯料超声波检测没有发现超标或记录性缺陷,需要查清缺陷产生的原因,制定相应的处理方案,并严格按照既定方案实施。最后,本次发现锻件缺陷的两台灰锁设备返厂处理,对锻件部分重新投料生产。要求第三方监检方监督制造厂重新采购坯料,经复检合格后使用。

原设备复检项目中没有安排对设备锻件进行无损探伤复查,此次的灰锁变截面裂纹缺陷,其发现过程属于偶然。针对这种新情况,新问题,需要对原有工作思路进行调整,做好设备原材料进场验收工作,在可操作的前提下,将原材料进场复验作为现场见证点(W点),或者增加监检点(I点),确保重要设备组件质量合格。

2.2 制造阶段

化工装备(或材料)制造阶段工艺纪律执行规范性检查,前一个工序不符合要求,不能流转到下一个工序。如某高压蒸汽管道设计压力9.8MPa,蒸汽温度550℃,管道材质A335 P91。管道元件质量是管道安装质量的基本保证。经第三方监检人员对某管件厂生产的主蒸汽管件进行检测。本次检验34件。无损检测发现6个管件存在裂纹,全部在弯头内壁。DN350无缝弯头16#内壁裂纹长120mm(见图2),汽轮机入口特殊弯管(组合件)小弯头内壁裂纹管件长度方向和环向都有长度(见图3)。

图2 DN350无缝弯头16#内壁最长120mm的裂纹

图3 汽轮机入口特殊管件弯头内壁纵向和环向都存在裂纹

本批次管件由于供货和监造招标原因,没有派驻监造。只是在产品出厂前,派第三方监检人员去厂家验收发现上述问题。由于制造厂管理失控,没有严格按照制造工艺要求进行生产,是本次管件质量问题的主要原因。如管件内表面有裂纹存在、大量管件硬度超标,分析应该是在管件成形阶段温度超出工艺控制的合理范围,或者是在成形以后没有按照工艺要求进行热处理导致的表面开裂和硬度指标过高。认定此批管件34件中,仅有2件符合供货技术要求。经相关方协商,本批次不合格管件重新投料生产。监检人员对重新投料生产的管件复检后确认质量合格。

由于供货周期和监造招标的原因,本批次管道元件没能派驻监造。管道元件在出厂前的监检(I点)抽查中发现问题,虽对工程施工进度造成一定的影响,但通过细致的工作,发现了质量隐患,避免将不合格产品使用在工程中。

3 结语

针对设备监造,国家质量监督检验检疫总局、计委、经贸委在2001年就提出《设备监理管理暂行办法》国质检质联[2001]174号,电力行业、石油化工等系统都有针对重要设备监造的具体要求,但是在实际执行过程中,受行业门槛限制,不能够“洋为中用”。在进行了大量相关数据和资料的收集后,用两例承压类设备(或材料)制造质量问题案例进行深入剖析,借鉴其他行业相对成熟的经验,在重点和关键设备(或材料)监造过程中,结合开展第三方监检的改进方案,有效地提高了对设备制造过程的监控水平,保证了重点和关键设备(或材料)的制造质量。