药用丁基橡胶塞残余水分的影响因素分析

2015-06-07王备战

王备战

药用丁基橡胶塞残余水分的影响因素分析

王备战

(郑州翱翔医药科技股份有限公司,河南郑州452483)

将不同配方的药用丁基胶塞置于不同的条件下,对胶塞的残余水分量进行了实验,并对实验结果进行了简单分析,说明了配方和烘干过程对胶塞残余水分存在影响,希望能给药用丁基胶塞的使用者提供一定的借鉴。

含水率;丁基橡胶塞;清洗;灭菌;烘干

0 引言

药用丁基橡胶塞(以下简称胶塞)的残余水分会影响到药物的安全性,特别是冻干制品和抗生素粉针剂,因此,有必要对其进行深入的研究,以期对实际的生产和使用提供更好的保障。

笔者曾写过《清洗工艺对药用丁基橡胶塞残余水分的影响》[1]一文,主要是探讨清洗工艺对胶塞残余水分的影响。但是,随着国家政策的逐步出台以及老百姓对药品安全关注度的增加,胶塞进入制剂企业后,首先要对其进行相容性的加速试验,在试验过程中,有不少企业对胶塞灭菌后直接用以封装药品,没有考虑到灭菌时进入胶塞的残余水分,由于灭菌后胶塞没有进行烘干,致使残留在胶塞中的水分对封装药物的相容性产生了不良影响,尤其是对水分敏感的药物,影响更大。

本文旨在对胶塞残余水分的影响进行探讨,希望能对胶塞使用者提供一定的帮助。

1 实验方案

1.1 配方选取

选用四种不同配方的产品,配方代号分别为:A、B、C、D。

1.2 检验样品

每个配方选取两个样品,每个样品选4~5只胶塞,共计35个样品。

1.3 胶塞的处理方法

胶塞的处理方法主要分为以下几个步骤:

(1)清洗后不烘干;(2)成品,洗后烘干;(3)成品灭菌后,不烘干;(4)成品再清洗后,不烘干;(5)成品再清洗后,烘干;(6)成品再清洗,烘干,灭菌;(7)成品再清洗,烘干,灭菌,烘干。

1.4 处理条件

实验的处理条件主要包括:

(1)烘干条件:在115℃条件下,烘干2h;

(2)再次清洗条件:在80℃以上水温下,清洗1.5h;

(3)灭菌条件:在121℃条件下,灭菌50min。

以上样品中,没有烘干的胶塞在称重前要用吸水纸吸去表面可见水珠。

1.5 检验方法

采用失重法检验药用丁基橡胶塞的残余水分,在105℃条件下热风烘干2h后,冷却至室温,称重。

1.6 数据记录

实验需要记录以下数据:

(1)烘干前胶塞重量,m1;

(2)在105℃条件下热风烘干2h后的胶塞重量,m2;

(3)重量差Δ=m1-m2。

1.7 数据计算

胶塞含水率=Δ/m1×100%

式中m1——烘干前胶塞重量,g;

m2——在105℃条件下热风烘干2h后的胶塞重量,g;

Δ——重量差,Δ=m1-m2,g。

2 数据分析

本实验数据是归拢后数据,并对数据做了相应图表示意。

2.1 配方A

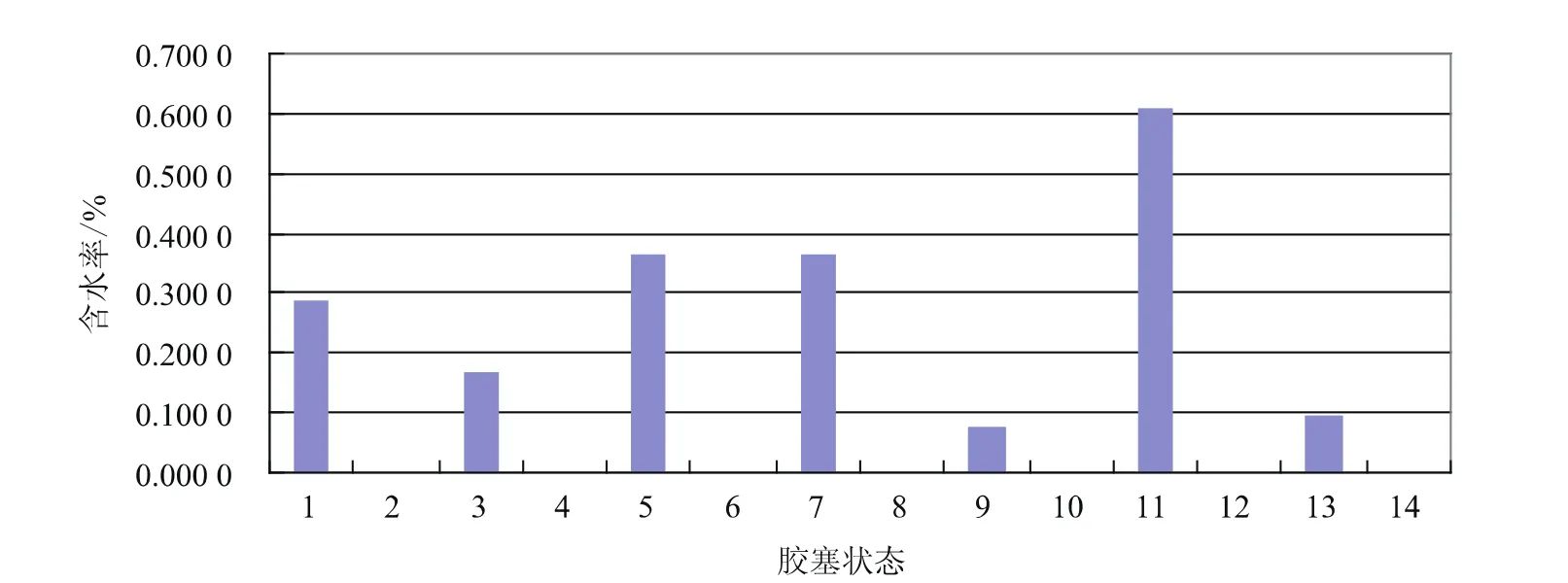

配方A胶塞在各种处理状态下的含水量情况如表1所示,对应的数据图如图1所示。

2.2 配方B

配方B胶塞在各种处理状态下的含水量情况如表2所示,对应的数据图如图2所示。

2.3 配方C

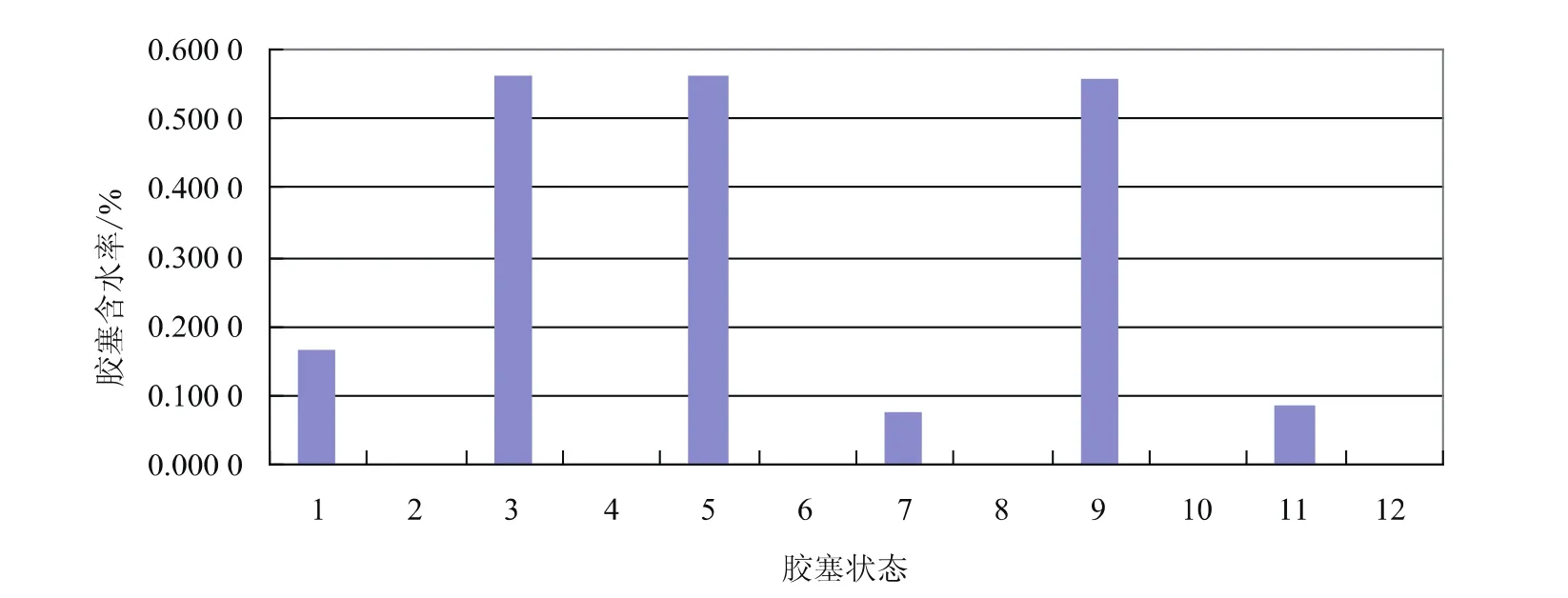

配方C胶塞在各种处理状态下的含水量情况如表3所示,对应的数据图如图3所示。

2.4 配方D

配方D胶塞在各种处理状态下的含水量情况如表4所示,对应的数据图如图4所示。

从以上图表可以看出:

(1)无论何种状态,处理后不烘干时,丁基橡胶塞的含水量比烘干时要高,且至少高2~3倍;(2)成品胶塞的含水量比处理后再烘干的要高;(3)胶塞灭菌后不烘干与清洗后不烘干的含水量接近;

(4)不同配方的胶塞的含水量由低到高顺序(成品,成品再清洗灭菌、不烘干,成品再清洗灭菌、烘干):B、D、C、A。

表1 配方A胶塞在各种处理状态下的含水量情况

图1 配方A胶塞在各种处理状态下的含水量情况

表2 配方B胶塞在各种处理状态下的含水量情况

图2 配方B胶塞在各种处理状态下的含水量情况

表3 配方C胶塞在各种处理状态下的含水量情况

图3 配方C胶塞在各种处理状态下的含水量情况

表4 配方D胶塞在各种处理状态下的含水量情况

图4 配方D胶塞在各种处理状态下的含水量情况

3 结语

根据以上分析,可以得出以下结论:

(1)不同配方的胶塞,经过相同的处理工艺,残余水分不同,配方对胶塞的残余水分有一定影响;

(2)烘干过程对胶塞残余水分的影响较大,尤其是胶塞在进行清洗或灭菌处理后。

[1]王备战.清洗工艺对药用丁基橡胶塞残余水分的影响[J].机电信息,2014(23):54-56.

2015-08-27

王备战(1970—),男,河南登封人,工程师,研究方向:卤化丁基橡胶塞的技术与质量管理。