对无菌隔离操作器及其结构与确认的探讨

2015-06-07李晓雪

李晓雪 梁 毅

对无菌隔离操作器及其结构与确认的探讨

李晓雪 梁 毅

(中国药科大学医药发展研究中心,江苏南京210009)

从隔离操作器的概念引入着手,对隔离器的发展和标准作了简要介绍,阐述了隔离器的结构、确认和应用情况,以期隔离技术在中国制药行业得到快速发展。

隔离操作器;无菌;GMP

0 引言

新版GMP于2011年3月1日起正式执行。此次GMP修订结合国内企业的实际情况,保留了部分1998年版GMP的条款,不仅参考了WHO、欧盟、美国FDA的GMP及其附录,还参考了ICH Q7A等。

新版GMP修订涉及基本要求部分和5个附录,即无菌药品、生物制品、血液制品、中药制剂及原料药。其中,GMP基本要求和无菌药品附录是本次修订的重点。可以说,无菌药品部分是新版GMP对1998年版GMP作出实质性修改最多的部分,也是企业需要相应改动硬件最多的部分。

1 隔离操作器概念的引入

在此次修订中,新版GMP对无菌产品的生产标准进行了大幅度的提高。新版GMP细化了培养基模拟灌装、灭菌验证和管理的要求;将先进的隔离操作技术、吹灌封技术首次列入规范,对无菌保证水平、无菌检查等提出了详细和具体的要求;净化级别采用WHO的标准,实行A、B、C、D四级标准;对悬浮粒子的静态、动态监测,浮游菌、沉降菌和表面微生物监测都设定了详细的规定,并对监测条件给出了明确的说明,要求在生产过程中对环境进行实时监测。

新版GMP的实施推进了制药机械行业技术的进一步发展,附录1第4章节为隔离操作技术,这是国内首次正式提出隔离操作器的概念。

1.1 隔离操作器

我国食品药品监督管理局对隔离操作器的定义:配备B级或更高级别的通风,并能使其内部环境始终与外界环境(如其所在洁净室和操作人员)完全隔离的装置或系统。

1.2 无菌隔离操作器的发展

隔离操作器于20世纪50年代开始应用于核工业手套箱技术,20世纪80年代应用于医药产业,隔离技术作为生产无菌产品工厂采用洁净室之外的另一种方法而重新受到关注。隔离操作器的目的是在设备或工程的周围,在操作员和产品之间建立一个保证绝对分离的屏障,操作员通过隔离用袖管或手套进行操作。

据全球统计,10年前仅有5%的药品是有毒性的,而现在30%的活性制药配方都具有强烈的毒性。无论是从保证产品无菌的角度,还是保护操作人员安全的角度,隔离技术都起到了重要的作用。生产工艺的隔离器通过与生产线的密闭,由HEPA过滤器提供一个隔离的环境,使用单向气流,结合设备内部压力的控制,能保障操作人员的安全。

在国际上,隔离器广泛用于药品的无菌测试(图1),其是为避免在操作过程中产生假阳性影响产品的放行,从而造成巨额的损失。

图1 无菌测试隔离操作器

我国新版GMP要求无菌隔离操作器所处环境至少为D级洁净区。

1.3 隔离系统的标准

目前,国际上把无菌制造工艺隔离系统分为最低标准LABS(Limited Access Barrier System)、中级标准RABS(Restricted Access Barrier System)与高级标准Isolator。

1.3.1 最低标准LABS

最低标准LABS的工艺操作被PC-聚碳酸脂组成的窗帘-墙/门所保护,通常通过手套管操作,以减少对层流的干扰,以B级作为背景。

在制药生产中,常用单向流操作台(罩)按LABS标准来要求。最低标准LABS对于现有制药装备的可实现性强,只需在原有设备周围加装聚碳酸脂可开启门,并略微改进物料进入方式即可。

但是,操作人员需要通过开启门进入A级环境下对设备进行工艺操作和干预,人员的任何一次动作都将影响该区域悬浮粒子的动态指标,因而无菌保护性较差,从风险评估角度看风险的不可预计性大。

1.3.2 中级标准RABS

1.3.2.1 FDA对RABS的定义

FDA对RABS的定义是:“A physical partition that affords aseptic processing area(ISO5)protection by partially separating it from the surrounding area。”

一个物理的隔断,将无菌工艺区(ISO5)与周围的环境部分隔离开,以提供无菌工艺区域的保护。RABS是Restricted Access Barrier System的缩写,因而又被称为人工干预受限制的隔离装置。

1.3.2.2 RABS简介

药厂在应用隔离操作器时往往会遇到一些问题,这些问题主要出现在净化、泄漏测试、人机工程与进入的灵活性方面,因而人工干预受限制的隔离装置(RABS)的概念被开发出来。

RABS直到2005年才被ISPE正式定义,是一种介于传统隔离室和隔离操作器之间的技术,是一个快速和相对低成本的隔离方法,减少了现有无菌室中的人为干预。

1.3.3 高级标准即隔离操作器

FDA对高级标准即隔离操作器的定义是:“A decontaminated unit,supplied with Class 100(ISO5)or higher Air quality,that provides uncompromised,continuous isolation of its intrerior from the external environment。”一个使用百级(ISO5)或更高洁净等级清洁空气的无妥协的连续的将内部和外部环境隔开的隔绝污染的装置。

按照高级标准隔离操作器所制成的制药装备,从风险评估角度看,其风险性极小、无菌保护性极高,但从实际可操作角度看,其应用不灵活、有局限性、成本极高。

1.4 几种隔离系统对比

几种隔离系统对比如表1所示。

表1 几种隔离系统对比

2 隔离操作器的结构

隔离操作器主要包括以下几个结构:

2.1 粒子监测系统

隔离操作器的气流可以是通过HEPA过滤器的空气形成的层流或湍流气流。非单向流主要是应用在隔离操作器接合的位置。无菌产品生产中的灌装、封盖需在层流环境下进行。无论哪一种情况,隔离操作器中都可以安装粒子监测系统作为环境监测程序的一部分。

2.2 装置外部材料

无菌隔离操作器既可以使用柔性材料,也可以使用刚性材料。

软舱体结构的隔离器采用不同厚度的透明的PVC薄膜。这种隔离操作器重量轻,有良好的可视性,且便于安装。该隔离操作器的缺陷是净化剂等可被柔性外壳吸收,因而需要较长的去污周期。此外,在隔离器周围使用尖锐的工具或对柔性外壳使用清洁剂和溶剂时应格外注意。

刚性舱体结构隔离装置一般是由316L不锈钢外壳和夹层安全玻璃观景窗组成。虽然这些隔离操作器较重,安装时间长,但更为耐用,不吸收净化剂,从而去污周期较短。另外,该隔离操作器可抗化学剂,适合单向气流,比软舱体结构的隔离器更容易进行泄漏检查。

2.3 手套或袖管部分

操作员通过隔离用袖管或手套进行操作,手套的材质取决于制造商的具体情况,最好选用耐强酸及强碱、耐高温的丁基橡胶材料。由于手套的长度有限,其伸向隔离器内部的范围是有限的。当需要更大的操作范围时,则需要选择袖管式。例如,袖管式常用于隔离操作器与高压釜、烘箱、冷冻干燥机的连接,也用于无菌测试。

袖管式利用一个独立的通风/过滤系统,该系统在袖管两层之间传送通过HEPA过滤的空气。手套或袖管的使用,使操作者可以在物理上但不是生物上融入系统。

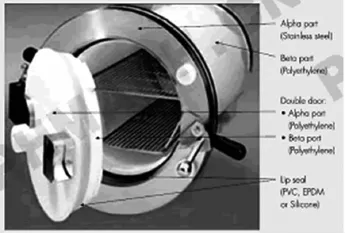

2.4 传递系统

传递系统由物料大门(方便物料进出和舱内清洁)、RTP(快速转运)系统和应用程序面板组成。RTP(快速转运)系统(图2)用于在保证不干扰无菌环境的情况下使物品进出,通常由阿尔法法兰和贝塔法兰组成。气闸室分别和主隔离器、洁净区互锁,气闸室向洁净区开放前必须先进行净化。

图2 RTP系统

2.5 PLC系统

用PLC系统可以控制风机运行、阀门操作,并提供各种用户访问屏和报警点。另外,使用PLC允许启动自动化去污周期程序,这样可以在无需操作员的情况下进行去污操作。

3 隔离操作器的确认

新版GMP附录1中规定:隔离操作器只有经过适当的确认后方可投入使用。确认时应当考虑隔离技术的所有关键因素,如隔离系统内部和外部所处环境的空气质量、隔离操作器的消毒、传递操作以及隔离系统的完整性。

3.1 所处环境

隔离操作器所处环境取决于其设计及应用,无菌生产的隔离操作器所处的环境至少应为D级洁净区。

3.2 去污操作确认

隔离器的去污剂主要选用过氧化氢,二氧化氯少数情况下也被使用。去污循环时间取决于隔离操作器的体积、材料、构造等。为了验证去污周期,需要测定存在于不锈钢上的至少106种嗜热脂肪芽孢杆菌的多种生物指标。通常将其放置在整个隔离器最坏负载情况下,3个连续的成功的没有剩余的孢子的循环构成一个验证周期。另外考虑到潜在的系统变化,通常还对验证的时间增加20%~25%。

3.3 隔离操作器的监测

新版GMP附录中规定:隔离操作器和隔离用袖管或手套系统应当进行常规监测,包括经常进行必要的检漏测试。

隔离操作器的操作是在通过HEPA过滤器的空气形成的正压力下进行的。一般来说,相当于6 200 Pa的压力(可以根据过程中的需要升高或降低)。因此,隔离器需要定期进行泄漏测试以确保其完整性,防止净化试剂的泄漏。泄漏实验有很多种方法,例如压力衰减或化学攻击法。

手套是隔离操作器上的重要耗材之一,使用频率、清洁剂、灭菌剂对手套的腐蚀耗损以及手套材料的自然老化均会使手套破损。因此,手套也要定期进行泄漏测试。手套完整性测试仪如图3所示。

图3 手套完整性测试仪

4 隔离操作器的应用

对于冻干制剂,在药品冻干后成粉状,容易通过呼吸进入人体,从而对人体造成危害。

因此,隔离操作器装备多用于冻干粉针液体的灌装与冻干生产中。

Isolator控制严格,最为安全,但很难实现大规模流水线生产,适用于要求高、规模相对较小的半连续生产。RABS可以实现像Isolator的封闭状态,将污染降低到最小,在必要情况下也可以进行人为干预的操作,可满足连续生产,最适用于联动生产。选择无菌生产方案时,通常需从生产技术规范、洁净室方案费用高低、需要满足的严格程度、存在的潜在危害级别等几个方面进行比较,最终确定一个最佳的技术方案。

5 结语

目前全国共有1 247家无菌药品生产企业,4 462条无菌药品生产线,可我国隔离器的发展还处于初级阶段。从世界制药强国来看,传统开放式的无菌室已无法满足越来越高的无菌需求。隔离技术在国际制药工业已经发展了近30年,随着新版GMP的实施,这项技术也将在中国制药行业得到快速发展。

[1] 梁毅.新版GMP教程[M].北京:中国医药科技出版社,2011.

2015-04-04

李晓雪(1989—),女,天津人,硕士研究生,研究方向:药品国内外注册、药品质量管理与监督。