杆式力标准机接触间隙试验研究*

2015-06-07曾晋春

曾晋春 陈 静 周 涛

(重庆市计量质量检测研究院,重庆 401123)

杆式力标准机接触间隙试验研究*

曾晋春 陈 静 周 涛

(重庆市计量质量检测研究院,重庆 401123)

研究了1MN变臂比、双杠杆式力标准机在进行压向加载时,被检设备与反力架的接触间隙对试验数据的影响。通过植入DMP40的控制指令,实现DMP40与控制计算机的联机和数据通讯,拓展了变臂比双杠杆式力标准机的核心功能,为该类力标准机的使用和改进提供了技术支持。

杠杆式力标准机;变臂比;双杠杆;活塞

0 引言

变臂比杠杆式力标准机是近年来出现的一种新型杠杆式力标准机,它采用固定重量的移动砝码,通过改变砝码的力臂产生载荷,不同于传统的杠杆式力标准机杠杆比固定,采用砝码叠加加载的模式,具有自动化程度高、机构简单等优点。

由于力标准机检定规程还没有涉及接触间隙的相关内容,检定人员操作力标准机时,通常根据工作经验自行掌握,没有一个统一的尺度去把握。文献[3]指出,砝码之间的接触间隙对静重式砝码加载的力标准机的性能存在影响;文献[4]经过试验数据分析:反力架与被检设备的接触间隙对杠杆式力标准机的性能有重要影响。本文结合科研项目《1MN变臂比、双杠杆式力标准机的研制》,针对压向加载条件下,被检设备与反力架的接触间隙对试验数据的影响进行了研究。

1 变臂比、双杠杆式力标准机原理

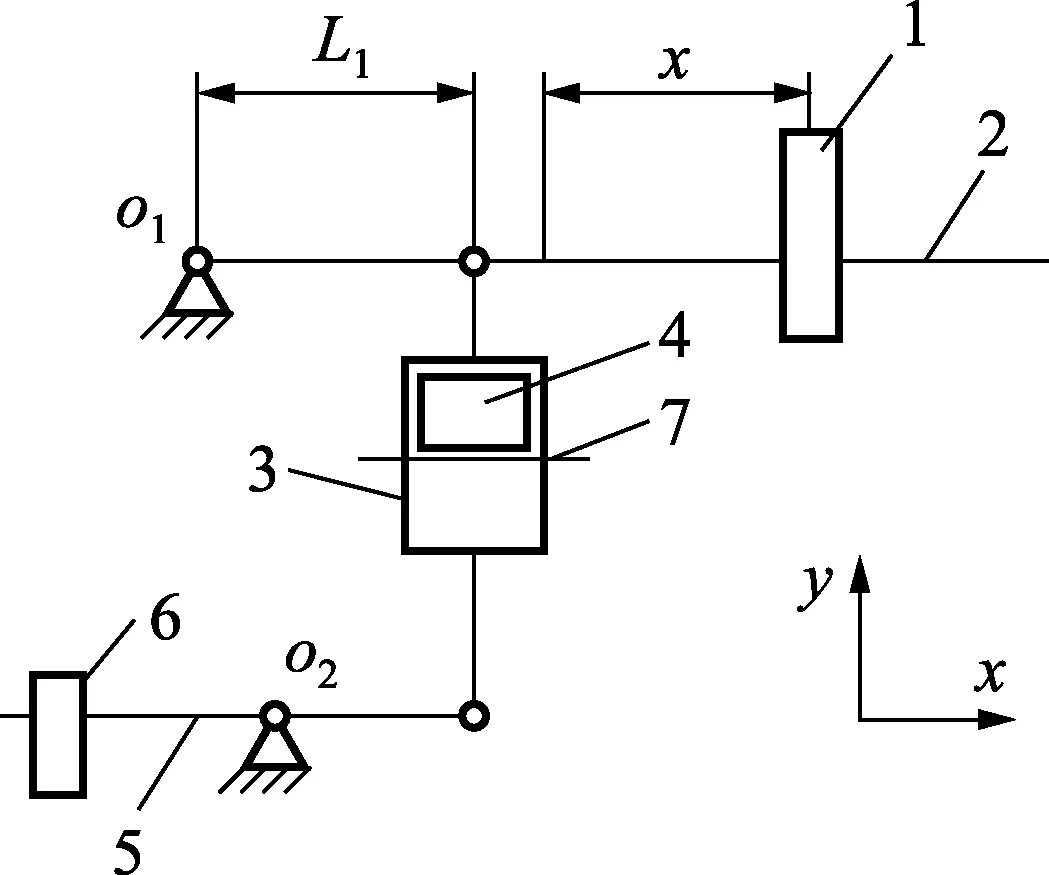

1MN变臂比、双杠杆式力标准机(简称为变臂比力标准机)主要由机械系统、控制系统等组成[1-3,5]。机械系统包括机架、主杠杆及游码、副杠杆及副杠杆砝码和反力架系统等,如图1所示。副杠杆及副杠杆砝码保证游码位置为零时,主杠杆水平。

1.游码;2.主杠杆;3.反力架;4.被检设备;5.副杠杆;6.副杠杆砝码;7.横梁图1 系统机构示意图

图1中x为游码在主杠杆的位移;L1为反力架支点的力臂长度;o1、o2分别为主杠杆、副杠杆的铰支点。

工作时,游码移动位移x,横梁推动被检设备(沿y轴),主杠杆水平平衡,被检设备的示值便是标准载荷下的实际示值,它是游码位移x的函数:

(1)

式中:Q1为游码的重量。

根据游码运动方向,将游码沿位移增大方向的移动(如图1中x轴正向)称为进程,反之称为回程,本文只针对力标准机在压向、游码进程的加载。

游码产生的载荷通过反力架系统传递给被检设备。被检设备位于横梁上部时,用于压向承载检测;被检设备位于横梁下部时,用于拉向承载检测。

2 反力架系统简介

变臂比力标准机的反力架系统由反力架、横梁和液压系统等部件组成。

横梁用于固定被检设备。需要确保足够的压向传感器/拉向传感器的安装空间,必须保证足够的工作行程;相对而言,检定校准时,被检设备变形量很小,为了匹配两种工作需要,反力架系统由丝杠、移动横梁和精密液压活塞、驱动油缸及控制系统等组成,如图2。

1.丝杠;2. 移动横梁;3. 精密液压活塞;4. 被检设备;5. 反力架;6. 油路;7. 驱动油缸;8. 驱动油缸及控制系统;d为被检设备与反力架之间的间隙。图2 横梁和液压系统示意图

丝杠固定在机架上,移动横梁沿着丝杠(y轴)运动,带锁紧装置;进行检定校准时,锁紧装置启动,横梁固定在机架上。精密液压活塞固定在移动横梁中,既可以随横梁运动,也可以通过固定在机架上的驱动油缸加载。

被检设备在反力架系统中的安装流程(压向)为:先对被检设备对心调整;控制移动横梁,让被检设备在活塞行程内与反力架接触;锁紧移动横梁,利用测试系统进行试验数据的采集和处理。

3 软件及测试系统简介

测试系统由传感器、数据采集测试系统和相应的软件组成。传感器选用德国HBM公司的0.5MN力传感器、1MN力传感器,数据采集使用德国HBM公司的DMP40。

但本力标准机自带的控制软件系统没有集成与DMP40的联机通讯,有必要对力标准机的控制和数据采集系统的扩展和开发做一简单介绍[5-8]。

1)DMP40与电脑有三种通讯接口:RS232C、RS485和IEEE-488。由于本文没有考虑多个传感器的并联采集,因此选用RS232C接口进行通讯。

2)DMP40的RS232C接口虽然和电脑上标准RS232接口尺寸匹配,但针脚定义存在差别,无法使用现行的标准RS232接口线缆进行通讯和控制,必须重新焊制。

3)在实现DMP40与计算机联机通讯的基础上,在力标准机自带的控制软件中增加DMP40的基本参数设置及采集、记录等功能。

根据DMP40的性能特点,与DMP40联机通讯的流程图如图3所示。

图3 程序流程图

基本参数包括波特率9600,无奇偶校验,8位数据等:

MSComm1.Settings =”9600, n, 8, 1”

DMP40与电脑的联机指令用ASC II码编译,部分命令如下:

CTRL B (STX); ‘ 开始联机通讯;

DCL; ‘ 断开联机通讯;

DMP40有多种示值单位输出,如 mV/V和kN等,其中mV/V小数点后有效位数可以达到6位,精度较高,常用于力值标定和校准,因此试验选用mV/V作为输出数据单位。

MSV?2,1; ‘开始在线传输DMP40采集数据。

增加与DMP40通讯的力标准机操作软件界面如图4所示。

图4 软件界面

4 试验数据及分析

在安装被检设备过程中,被检设备与反力架之间保留一定的间隙,下面对间隙及液压系统进行试验研究。在保证加载时间在30~60s内,研究反力架与被检设备接触间隙对被检设备示值的影响,设计方案:载荷为0,0.2,0.4,0.6,0.8,1.0MN共6种载荷,分别对间隙为0.02,0.5,1.0,1.5,2.0,2.5,3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0mm进行试验。

对试验数据绘制曲线,由于数据较多,这里只列举了部分变化明显的曲线,分别为0.2,0.4,1.0MN 3种载荷。同时,为便于分析比较,对数据曲线进行零点平移,试验数据如图5所示。

图5 试验曲线

综合图5中的试验数据,压向试验时,被检设备与反力架之间的间隙对试验示值存在影响:

1)标准载荷不大于0.2MN,接触间隙对被检设备示值的影响较小,其中各级负荷力值误差在±0.01%以内;各级负荷力值复现性在±0.015%以内。

2)载荷大于0.2MN,曲线波动明显,说明接触间隙对被检设备示值的影响较大,示值最大误差出现在间隙4.5~7.0mm之间,其中:载荷为0.4MN时的示值最大误差出现在5.5mm处,载荷为1.0MN时的示值最大误差出现在6mm处,后者示值误差是前者示值误差的2倍,表明随着间隙增大,液压系统的加载对活塞的加载存在影响,需要根据活塞结构参数,对液压控制系统中电机转速等参数进行调整,减小对被检设备示值误差的影响。

3)间隙d低于1.0mm时,间隙变化对示值误差等的影响相对不明显。

5 结束语

本文通过植入DMP40的控制命令,实现DMP40的联机与数据的自动采集,试验数据表明:被检设备与反力架之间的间隙对1MN变臂比、双杠杆的杠杆式力标准机的性能存在影响,需要在今后的使用过程中引起足够的重视。由于条件所限,还没有考虑主杠杆变形等复杂因素的影响,因此今后还有待科研人员的深入分析和研究。

[1] 张学成, 王鹏. 变臂比杠杆式精密力源技术问题研究[J]. 计量学报, 2009(1): 49-52

[2] 张学成, 李春光, 于立娟.全自动游码式力校准机[P]. 中华人民共和国专利:CN200810051208, 2008-09-25

[3] 唐纯谦. 力值计量标准现状及研究进展[J]. 中国测控, 2009 (5): 11-16

[4] 张崇武. 用杠杆式力标准机完成传感器蠕变试验[J]. 中国计量, 2010(10): 82-83

[5] 龚运新, 季越江, 陈华. Visual Basic在自动控制中的编程技术[M]. 清华大学出版社, 2008

[6] 李庆忠, 李廷元. JJG 734—2001力标准机检定规程[M]. 中国标准出版社,2001

[7] Digital Precision Measuring Amplifier DMP40, DMP40S2 Operation Manual [M]. HBM Company. 22-210

[8] 于立娟, 张学成, 刘洋. VC++与PLC通信方式的实现及其在力标准机控制系统中的应用研究[J]. 计量技术,2010(5): 37-39

*国家质检总局科技计划项目:《1MN变臂比杠杆式力标准机的研制》,项目编号:CQQTS-2013QK003。

10.3969/j.issn.1000-0771.2015.09.13