薄壁铝型材轧痕深度的定量检测研究

2015-06-07武美萍左晓芳

王 云,武美萍,左晓芳

(江南大学机械工程学院,江苏无锡 214122)

薄壁铝型材轧痕深度的定量检测研究

王 云,武美萍,左晓芳

(江南大学机械工程学院,江苏无锡 214122)

针对铝型材的轧痕工艺参数,以厚度仅为1 mm的均匀薄壁铝型材为主,采用电涡流检测方法,利用COMSOL有限元仿真软件对探头尺寸参数进行优化仿真,搭建对应的信号调理电路,得到最适合薄壁铝型材轧痕深度检测的电涡流传感器。采集不同的轧痕深度信号并提取特征量,得到轧痕深度的定量化规律,同时搭建基于虚拟仪器LabVIEW的轧痕深度在线检测平台,实现轧痕深度的实时定量在线检测,有效拓展了电涡流检测的实用性。

薄壁铝型材;电涡流传感器;工艺参数;LabVIEW;定量检测

0 引言

电涡流法既能检测出表面轧痕,又能精确有效地通过电涡流测距的原理实现对表面轧痕的深度检测,同时相对图像法电涡流法的测量系统简单且成本低[1],因此本文将采用电涡流法对薄壁铝型材轧痕深度进行定量检测。本文针对薄壁铝型材轧痕工艺参数进行定量研究。根据薄壁铝型材表面轧痕的特点,主要从以下几方面实现轧痕深度的定量检测:首先通过有限元仿真对探头尺寸参数进行优化得到尺寸最优化的传感器探头;然后采集不同深度的轧痕信号,进行特征量提取,得到轧痕深度与传感器输出电压的定量关系;最后根据定量化关系建立基于LabVIEW的轧痕深度检测系统,实现轧痕深度的实时在线测量。

1 探头优化仿真设计

探头的灵敏度主要取决于线圈的设计,线圈结构、形状、尺寸、匝数等都是影响电涡流传感器性能的关键因素[2]。根据电涡流传感器的工作原理,交变电磁场中各个参数的变化均能影响到整个检测系统的精确性[3]。因此为了得到对应系统的最优化探头线圈尺寸参数,需要利用有限元模型对其电磁场进行仿真优化分析,为传感器的相关设计提供理论参考依据。本文被测试件为厚度1 mm的薄壁铝型材,对应的表面轧痕为直径1 mm、深度0.1~ 0.5 mm的定位孔。

1.1 探头线圈结构的优化

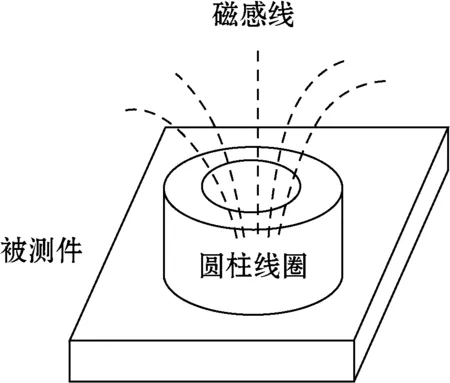

探头的结构是影响电涡流传感器灵敏度的关键因素之一,合理设计探头的结构是检测系统设计过程的首要步骤[4]。本文对线圈的几何截面形状的研究,主要是比较圆柱形探头和矩形探头对铝型材工艺参数进行检测时的磁场强度大小,从而合理选择探头线圈的形状,有效的提高检测精度。图1为对应的2种形状的线圈对应的检测示意图。

(a)圆柱形探头检测示意图

(b)矩形探头检测示意图

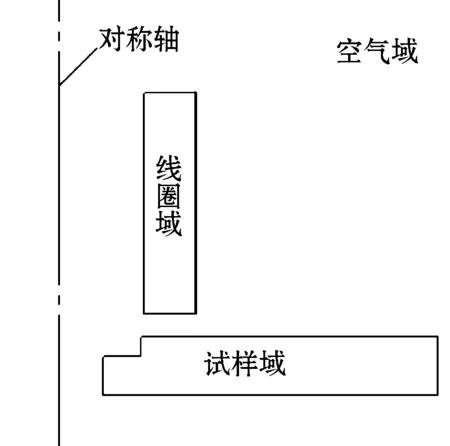

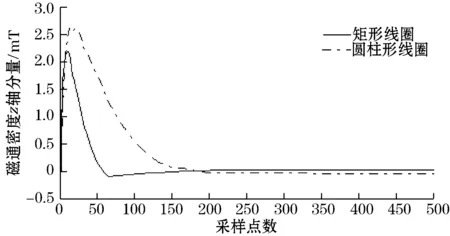

利用Comsol有限元仿真软件对薄壁铝型材对应的圆柱形线圈和矩形线圈进行相应的仿真。仿真时,由于圆柱形线圈具有轴对称结构所以采用二维轴对称模型如图2(a)所示;而矩形线圈只具有面对称结构而不具有轴对称结构,所以矩形线圈的仿真采用三维立体仿真,仿真模型图如图2(b)所示。仿真模型均由试样域、线圈域和空气域组成。通过仿真得到了如图3所示的不同截面形状下的差分信号曲线,对此曲线分析可得,针对薄壁铝型材,圆柱形线圈传感器的磁感应强度明显大于矩形线圈传感器,但响应速度略小于矩形线圈,即同样的工作条件下,圆柱形线圈作用下的磁场强度更强,可以获得更好的磁场能量,适用于位移量测量;而矩形线圈作用下的传感器灵敏度较高,适合应用于材料的缺陷检测和方向性探测[5]。本文铝型材工艺参数的检测主要是利用位移检测原理,目的是得到差分信号峰值特征量与对应工艺参数的特征量关系,故应采用圆柱线圈,对应的灵敏度补偿可以通过优化线圈参数得以实现。

(a)圆柱形线圈仿真模型图

(b)矩形线圈仿真模型图

图3 不同截面形状差分信号曲线

1.2 线圈尺寸参数优化

圆柱形线圈的尺寸参数主要包括线圈的内径r、外径R、高度h以及匝数N,其中线圈的内径根据铁芯内径选定2 mm不变,而线圈的匝数取决于线圈的几何尺寸参数,其具体的计算公式为

N=δ·h/d2

(1)

式中:δ为线圈内外径之差;h为线圈的高度;d为漆包线直径。

所以线圈尺寸的仿真主要针对的是线圈的外径和高度的仿真。仿真过程中保持提离高度和激励条件不变,根据各工艺参数的形状和尺寸特点和线圈直径不应大于被测体环的1.8倍原则[6],同时利用控制变量法对轧痕的检测线圈的尺寸参数进行了对应的仿真分析。仿真试验过程中首先固定轧痕模型,确定出最适合的线圈模型,得到激励线圈的外径、高度与磁感应强度的具体变化规律;然后在线圈模型不变的情况下改变轧痕的深度,得到轧痕深度与磁感应强度的具体规律。

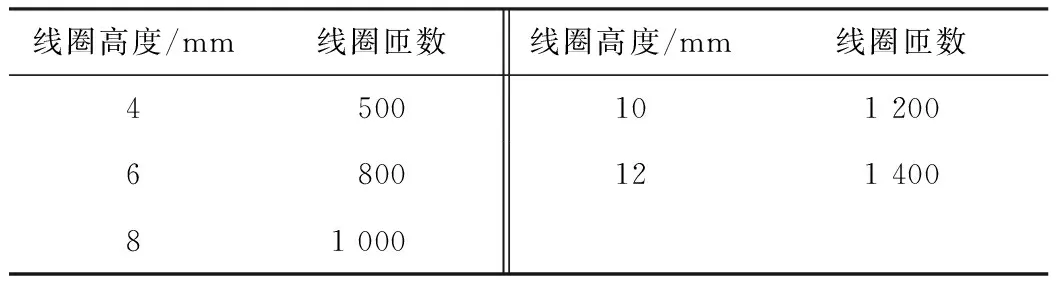

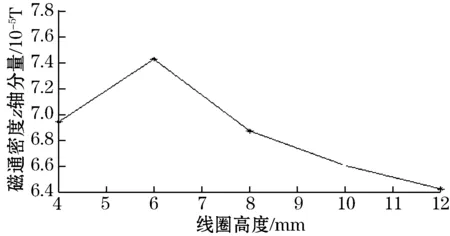

1.2.1 线圈高度的仿真

轧痕激励线圈高度仿真时,固定线圈内径r=2 mm、外径R=4 mm且轧痕深度为0.1 mm不变,使线圈高度从4 mm依次递增,同时改变对应的线圈匝数,具体仿真数据见表1,通过仿真得到图4的轧痕激励线圈高度与磁感应强度关系曲线。由此可知,激励线圈磁场强度以线圈高度6 mm为分界,呈现先增大后减小趋势,且在线圈高度为6 mm时磁场强度达到最大。所以轧痕深度检测时,应将线圈高度尽量选取在6 mm左右,使检测信号强度最大且更易检测出轧痕的具体深度。

表1 轧痕高度仿真数据

图4 激励线圈高度与磁感应强度关系

1.2.2 轧痕激励线圈外径值仿真

轧痕激励线圈外径仿真时,固定线圈内径r=2 mm、高度h=10 mm且轧痕深度为0.1 mm不变,使线圈外径从6 mm依次递增,同时改变对应的线圈匝数,具体的仿真数据如表2所示,经仿真得到轧痕激励线圈外径与磁感应强度的关系曲线,见图5。由此曲线分析可得,激励线圈的磁场强度与线圈的外径大小总体呈负相关,随外径的增大线圈中的磁场强度逐渐减小。因此要使轧痕深度检测时信号最明显,应适当减小线圈外径,这样既可增大信号强度,又可解决空间受限问题。

表2 轧痕外径仿真数据

图5 轧痕激励线圈外径与磁场强度关系

1.2.3 轧痕深度值仿真

轧痕深度值仿真时,首先根据上述尺寸仿真选定了表3对应的3组激励线圈模型,然后在线圈模型不变的情况下,通过改变轧痕的深度,得到从0.1~0.6 mm的不同轧痕深度对应的仿真数据,同时将数据导入matlab中进行差分、提取峰值等处理得到轧痕深度与磁感强度的具体规律。由仿真得到了如图6所示的3组线圈模型对应的轧痕深度与磁感应强度关系曲线。比较图中3条曲线可知,检测轧痕深度时当激励线圈的外径为6 mm、高度为6 mm时,线圈的灵敏度最高,符合轧痕激励线圈尺寸参数仿真结果。因此,对轧痕深度进行定量化检测时,应选取内径为2 mm、外径为6 mm、高度为6 mm,匝数为1 000匝的线圈模型,同时利用线性拟合函数得到线性拟合复相关系数R-Square=0.995 8接近于1,说明轧痕深度与磁感应强度呈较好的线性关系,且其对应的具体关系式为

y=1.997×10-5x+0.516 4×10-5

(2)

表3 轧痕线圈模型

图6 轧痕深度与磁场强度关系图

2 系统硬件电路设计

2.1 检测系统总体设计

轧痕的检测总体示意图如图7所示,首先由信号发生器产生1个频率和占空比均可调的方波脉冲激励信号,然后将经过功率放大的信号输入到线圈的驱动电路,电涡流传感器中的线圈在方波激励下在被测体表面和内部产生感生电涡流,之后由霍尔传感器将此过程中的磁场变化转换为电压的变化,最后将此输出电压信号输入到信号调理部分,经过一系列的放大、滤波、等处理后得到能够满数据采集卡的动态输入范围要求的信号,经数据采集卡采集到计算机中,利用Matlab对信号进行相依的分析处理,得到轧痕深度与输出电压的对应关系,实现轧痕深度的实时检测。

图7 轧痕深度检测系统总体框图

2.2 具体检测电路设计

本系统信号发生模块采用脉冲涡流作为激励源,由NE555定时器组成占空比和频率均可调的信号发生电路[7],试验时通过调节电位器得到占空比D=50%、频率f=500 Hz的方波,同时利用三极管和场效应管将脉冲方波进行预定的放大;信号调理模块采用LM3886对激励信号进行功率放大,同时利用低功耗高精度的INA129信号放大器对霍尔传感器输出的微小涡流信号进行放大处理以满足数据采集卡的动态采集范围,同时提高信号的信噪比。对应的整体电路信号调理过程如图8所示。

图8 整体信号调理过程

3 轧痕深度定量化

根据仿真结果分别设计制作与表3对应的3个电涡流传感器,它主要由激励线圈和霍尔磁传感器组成,其中霍尔传感器是将磁场的变换转化为电压量且电压信号与磁场信号成正比,同时采用黑色胶带用于保护探头和屏蔽其他信号[8]。试验中选用与仿真过程中工艺参数尺寸特性相同的薄壁铝型材,为实现不同深度的定量检测,加工了如图9所示的不同轧痕深度的薄壁铝型材工件,其中轧痕的深度从0.1 mm到0.6 mm变化,利用电涡流传感器和信号调理电路,搭建了图10所示的试验平台,完成对仿真结果的验证以及特征量的提取和分析。该试验平台主要由DF1741SB3A直流电源、信号调理电路、电涡流传感器、薄壁铝型材试件以及数字示波器和DAQ2010数据采集卡组成,完成对工艺参数的数据采集和实时显示。

图9 轧痕深度试件尺寸示意图

试验时,首先固定1个激励线圈尺寸不变,采集到1组无轧痕的信号作为参考信号,再依次采集从0.1 mm到0.6 mm的6组轧痕深度,对采集到的数据进行分析处理得到1个激励线圈下的轧痕深度与电涡流传感器的输出电压关系,然后改变激励线圈尺寸,采用同样的方法得到不同激励线圈尺寸下轧痕深度与传感器输出电压的关系。

图10 电涡流薄壁铝型材工艺参数检测试验平台

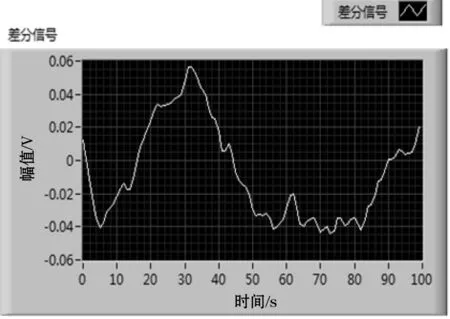

经过试验得到了如图11所示的不同尺寸激励线圈下,轧痕深度与输出电压的变化关系图。分析3条曲线可以得到在检测轧痕深度时,外径为6 mm、高度为6 mm的传感器灵敏度最高,这是因为对于薄壁铝型材的轧痕,当激励线圈的高度为6 mm时电涡流强度最大,同时随着线圈外径的增大传感器的灵敏度也相应减小与仿真结果一致。因此,轧痕深度检测时宜采用内径为2 mm、外径为6 mm、高度为6 mm、匝数为1000的电涡流传感器。图12为该传感器检测轧痕深度时得到的不同深度下的差分信号曲线,通过对该曲线提取峰值得到轧痕深度与输出电压具体数值关系见表4,同时得到轧痕深度与传感器输出电压的关系曲线(图13),可以看出轧痕深度与输出电压呈良好的一次线性关系,且具体定量关系为:y=0.827 4x-0.043 4,根据此定量关系在实际检测中即可利用得到的输出电压实时的计算出对应的轧痕深度。

图11 不同激励线圈尺寸下轧痕深度与输出电压的关系

图12 不同深度下的差分信号

表4 轧痕深度与输出电压关系表

图13 轧痕深度与输出电压拟合曲线

4 基于LabVIEW的轧痕深度在线检测系统

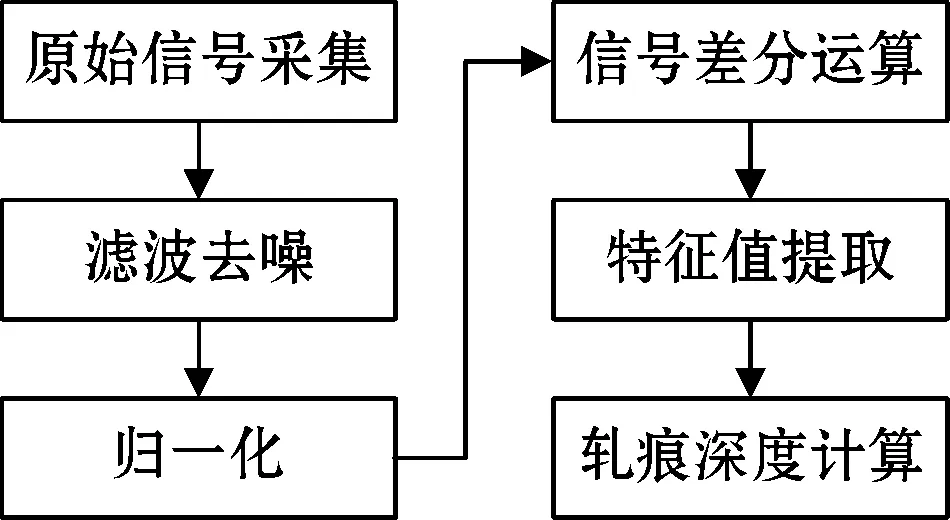

本文利用虚拟仪器LabVIEW搭建了对应的轧痕深度检测系统,整个系统是在 LabVIEW 8.6环境下使用DAQ2010数据采集卡完成的,其界面包括前面板及程序框图[9],为实现轧痕深度的实时检测,前面板主要完成对采样参数的设置和信号波形实时显示,整个检测系统的程序框图主要包括信号数据采集、信号调理和信号分析3大部分组成,有效实现对原始信号的采集、滤波、归一化、差分、特征值提取以及轧痕深度值的计算,对应的主程序流程图如图14所示。

图14 轧痕深度检测主程序流程图

为验证LabVIEW轧痕深度检测系统的有效性,进行了具体的试验。图15为试验过程的现场试验图,试验时固定薄壁铝型材试样不变,使电涡流传感器沿着铝型材运动,试验过程中选用DAQ2010数据采集卡a0通道,采样率设为10 000,采样点数设为1 000。开始采集后,首先采集无轧痕时的信号作为原始信号,然后移动传感器位置到有轧痕的地方采集轧痕深度信号,进入轧痕深度检测系统,系统对采集信号的处理过程如图16所示,可以看出该检测系统能够实时的对原始信号进行采集并对其进行对应的滤波去噪、归一化以及差分处理,且检测结果与标定值吻合,有效地验证了系统的有效性。

图15 轧痕深度检测实验现场图

(a)原始信号

(b)滤波信号

(c)归一化信号

(d)差分信号

5 结论

本文采用电涡流方法对薄壁铝型材表面轧痕深度的定量检测进行了研究,主要包括对电涡流传感器尺寸参数的优化、信号调理电路的设计以及信号特征量的提取,得出了轧痕深度与传感器输出电压呈有规律的一次线性关系,同时利用此线性关系搭建了对应的LabVIEW轧痕深度检测系统,实现了轧痕深度实时读取,提高了薄壁铝型材轧痕深度检测的准确性和精度,为工程实践中薄壁铝型材相关工艺参数的电涡流检测提供一定的参考,有效地拓展了电涡流无损检测的范围。

[1] 杨宾峰,罗飞路,张玉华,等.飞机多层结构中裂纹的定量检测及分类识别.机械工程学报,2006,42(2):63-67.

[2] 徐晨曦,阙沛文,毛义梅.脉冲涡流检测实验系统的研制.传感器与微系统,2009,28(6):95-97.

[3] 杨宾峰,罗飞路.脉冲涡流检测系统影响因素分析.无损检测,2008,30(2):104-106.

[4] 曹海霞,王畅,杨宾峰,等.脉冲涡流无损检测提离效应研究.空军工程大学学报,2011,12(3):45-49.

[5] 杨宾峰.脉冲涡流无损检测若干关键技术研究:[学位论文].长沙:国防科学技术大学,2006.

[6] 黄越雯.电涡流检测在电机铁芯生产过程中的应用:[学位论文].杭州:浙江大学,2004.

[7] 于亚婷,杜平安,廖雅琴.线圈形状及几何参数对电涡流传感器性能的影响.仪器仪表学报,2007,28(6):1045-1050.

[8] 杨宾峰,罗飞路,曹雄恒,等.飞机结构腐蚀检测中的脉冲涡流无损检测技术.测试技术学报,2005,19(1):27-19.

[9] 于亚婷,杜平安.含铁氧体磁芯的电涡流传感器线圈阻抗理论模型和数值计算.仪器仪表学报,2007,28(12):2267-2272.

[10] 李亚非,陈辉.薄壁铝合金锥形件旋压过程的缺陷分析.锻压技术,2008,33(1):56-59.

Quantitative Detection of Thin-walled Aluminum Extrusion Process Depth

WANG Yun,WU Mei-ping ,ZUO Xiao-fang

(School of Mechanical Engineering,Jiangnan University,Wuxi 214122,China)

Using eddy current detection method to study thin-walled aluminum of its rolling scar process parameters with uniform thickness of only 1 mm ,with COMSOL software to optimize the size parameters of eddy current sensor,corresponding signal conditioning circuit was designed and the eddy current sensor most suitable for detecting thin-walled aluminum extrusion process depth was

.Collecting roll marks signal data of different depths and extracting the characteristic quantity,quantify rule of the depth of roll marks was received.A LabVIEW online testing platform to finish online and real-time quantitative detection of rolling scar depth was designed,thus realizing real-time quantification online detection and effectively expanding the applicability of the eddy current detection.

thin-walled aluminum; eddy current sensor;process parameters; LabVIEW;quantitative detection

国家自然科学基金青年基金(51107053/E070104);中国博士后基金资助(2012M520994)

2014-04-10 收修改稿日期:2014-11-25

TG156

A

1002-1841(2015)04-0088-05

王云(1986—),硕士在读 ,研究方向为机电一体化。 E-mail:zdhwhd@163.com