火力发电厂除尘系统设计

2015-06-06杨福进

杨福进

(华电重工股份有限公司,上海 200122)

火力发电厂除尘系统设计

杨福进

(华电重工股份有限公司,上海 200122)

燃煤输运系统的除尘设计对火力发电厂的安全运行至关重要。以火力发电厂除尘系统为研究对象,以设计良好的除尘系统为目标,总结火力发电厂除尘系统各环节的设计特点,并结合翻车机、煤仓间和碎煤机室的除尘特点,总结火力发电厂除尘系统设计的关键问题,并提出改进方法。

火力发电;除尘设计;翻车机房;煤仓间;碎煤机室

0 引言

随着火力发电厂容量的增加,相应的煤炭消耗量也逐渐增大,而煤在输运的各个环节中都会产生较多的粉尘,这将直接影响周围环境和现场工人的健康,因此,火力发电厂的燃煤输送系统需要良好的除尘系统做保障。对火力发电厂输煤系统除尘系统设计的相关问题展开探讨,总结各环节煤粉尘的特点,并提出相应的改进措施。

1 除尘系统设计原则及内容

1.1 粉尘特点

火力发电厂输煤系统除尘对象主要为煤在输送过程中产生的粉尘,火力发电厂输煤系统粉尘有别于其他粉尘,具有以下特点。

(1)粒径小。火力发电厂输煤系统煤粉尘属于微粉尘,粒径大于5μm的煤粉尘约占12.6%,小于5μm的煤粉尘约占87.4%,煤粉尘粒径基本小于10μm[1]。

(2)粉尘重度大。由于火力发电厂输煤系统的煤粉尘粒径微小,粉尘粒子质量很小,绝大部分不会落到地面上,而是长时间处于漂浮状态,充满整个密闭空间,导致粉尘重度大。

(3)飞灰比电阻不确定。飞灰比电阻与飞灰的化学成分、温度及湿度因素都有关,而火力发电厂输煤系统所处的气候环境变化无常,尤其是温度、湿度变化较大,所以煤粉尘的飞灰比电阻难以给出一定的范围。

(4)具有较强吸水性。

(5)干煤粉尘不具有黏结性,湿煤粉尘有较强的黏结性,尤其是地表层煤,挥发性大,潮湿后易黏结。

(6)煤粉尘是可燃物,当质量浓度达到一定值,并具备一定条件时,可产生较强的爆炸。

1.2 除尘系统设计标准及方式选择

除尘系统设计标准为:煤粉尘中游离二氧化硅的质量分数为10%及以上时,工作地点空气含尘质量浓度不应大于2mg/m3,向室外排放质量浓度不应大于60mg/m3;游离二氧化硅的质量分数为10%以下时,工作地点空气中含尘质量浓度不应大于10 mg/m3,向室外排放质量浓度不应大于120mg/m3[1]。

一般情况下,输煤系统各个环节的除尘方式选择如下:(1)转运站、碎煤机室及煤仓(斗)等扬尘点宜采用机械通风除尘方式[2];(2)卸煤沟的地上部分、翻车机室扬尘点及卸船机码头受料斗宜采用水喷雾降尘方式;(3)开放煤场宜采用喷枪喷洒抑尘方式,对于环境要求较高的煤场可采用封闭式圆锥结构,但该方式初期投资较大。

在实际设计工作中,输煤系统的除尘设计需灵活应用,除工艺流程的需求外,还应综合考虑多种影响因素,如当地气象参数、燃用煤种、粉尘飞扬程度及煤种表面水分等。特别注意,除尘系统设计不仅要满足室内含尘质量浓度标准,而且要符合室外排放质量浓度的标准。

2 翻车机房除尘系统设计

2.1 翻车机房湿式除尘系统

当翻车机开始卸料时,车厢里面的物料通过翻车机的旋转落入下方的煤沟或缓冲料仓内,物料在降落过程中瞬间产生大量的煤粉尘,同时翻车机在翻转车厢时也会产生大量的漂浮煤粉尘。煤粉尘通过扩散和漂浮弥漫整个卸煤车间,通过设置水喷雾装置抑制煤粉尘的扩散[3],可达到除尘的目的。

翻车机卸煤时煤粉尘量通常较大且瞬间扩散,有时喷雾抑尘效果较差,出现水雾和粉尘同时弥漫在车间内的现象,严重影响周围环境。另外,水喷雾抑尘系统采用水作为捕捉粉尘的介质,如地处严寒地区,水喷到物料上容易使物料结冻成块,反而增加了物料解冻的负荷,同时增加了碎煤机的工作负荷,因此,冬季翻车机卸煤时,湿式水喷雾系统的应用受到制约。

2.2 翻车机房干式除尘系统

干式除尘系统通过风机将含尘气体吸入除尘器内进行过滤,然后将洁净空气排入大气,同时将过滤后的粉尘进行集中处理,这种除尘方式更为环保、简洁和高效。干式除尘系统不受水源和气候条件的制约,在严寒、炎热地区均可采用。此外,干式除尘方式不会增加物料的水分,对物料成分没有影响,且收集后的煤粉尘可以通过输送系统送至物料中,不会产生含煤废水,不需要设置污水处理系统。

应用干式布袋除尘系统时,应特别注意处理好吸尘风口的布置,翻车机扬尘属于大面积开口扬尘,粉尘收集口的布置至关重要,管道内风速也是影响粉尘收集效率的重要因素。管道系统应充分捕捉翻车机工作过程中产生的煤粉尘,同时要处理好煤粉尘的回收,避免二次扬尘。

2.3 翻车机房除尘系统设计案例

某项目位于哈萨克斯坦某城市,所处地区夏季最高气温41℃,冬季最低气温-37℃,全年平均气温约7℃。翻车机用于翻卸火车输送的煤料,然后通过皮带系统输送至储煤场,从储煤场取煤后经破碎机送至主厂房煤仓斗内。由于翻车机房的两端结构不能封闭,且机房内不设采暖系统,所以该翻车机房不能采用水喷雾抑尘方式,业主指定要求对翻车机房设置干式除尘系统。翻车机房设置干式布袋除尘器,用于收集翻车机工作过程中产生的煤粉尘,收集的煤粉尘通过袋式除尘器过滤后,经电动卸灰阀和螺旋输送机送至翻车机下方的缓冲料斗内,最终通过皮带输送到储煤场。

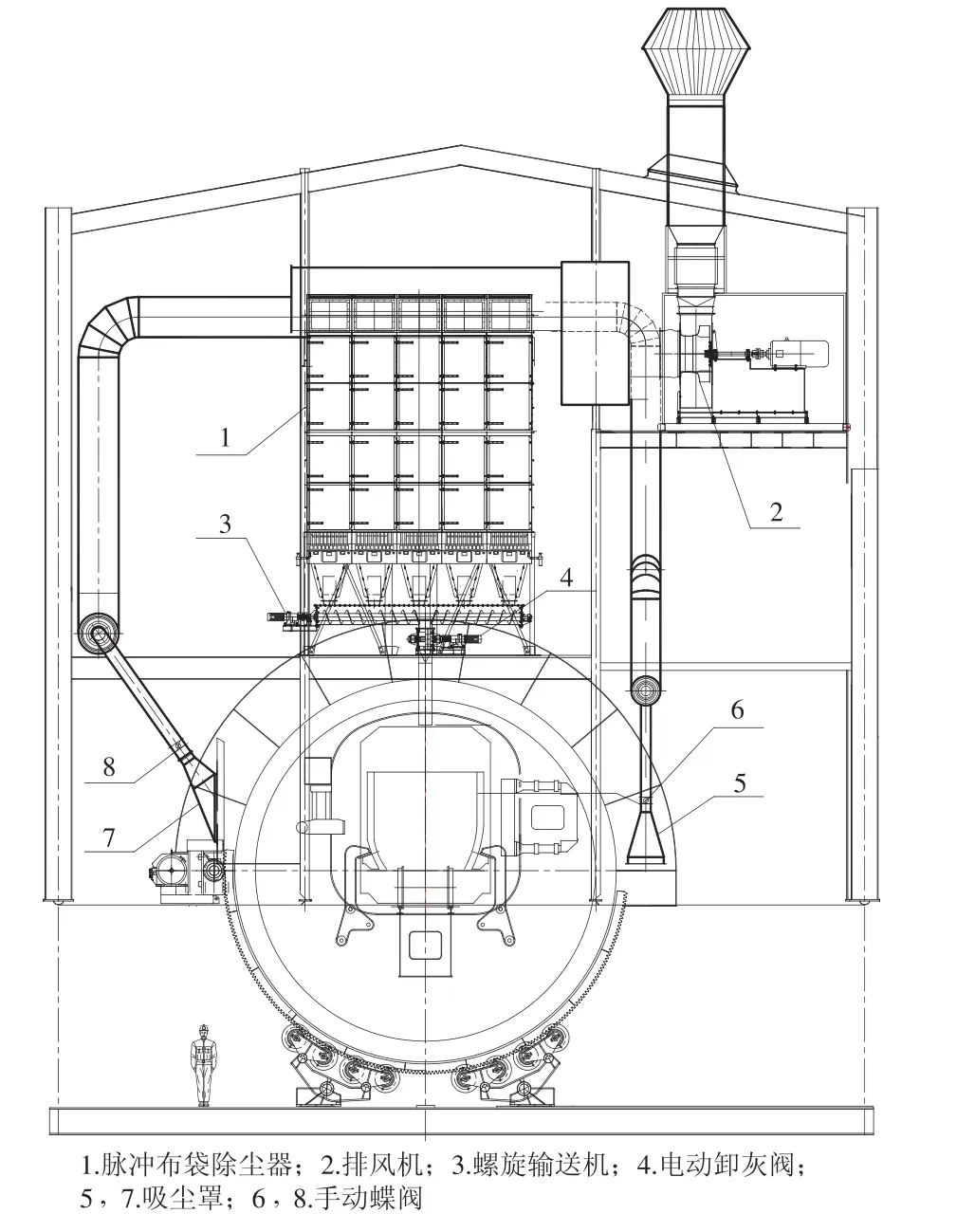

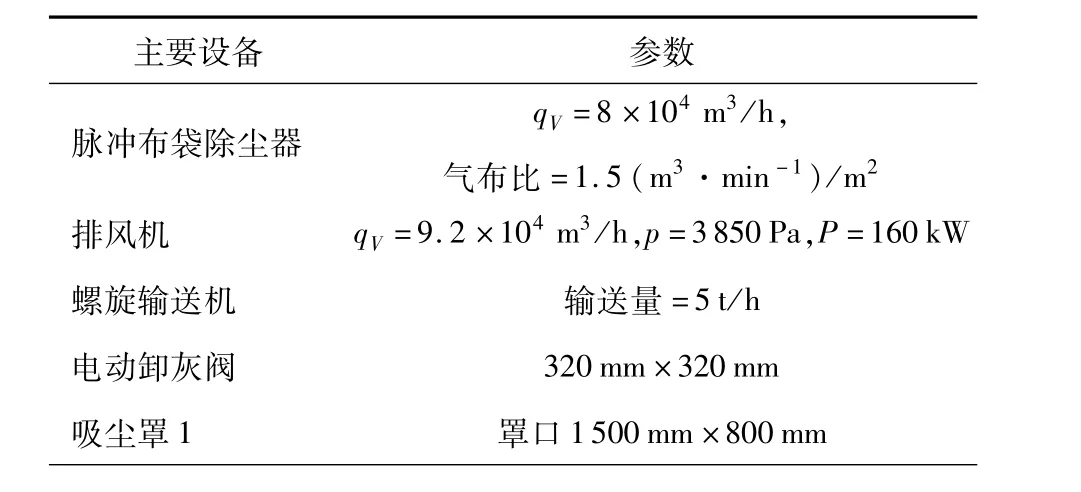

翻车机房除尘系统流程和布置如图1、图2所示,翻车机下方的料斗较长,煤粉尘扬尘空间较大,粉尘的收集难度增加。结合翻车机房的整体布置,该除尘系统在缓冲料斗的两侧设置了2路吸尘管道,每侧设置8个吸尘口,管道风速为20.0~22.0 m/s,罩口风速为2.0~2.5m/s。由于较大流速的含尘气流对管道和管件的磨损较大,管道壁厚选取5mm。翻车机工作时,随着旋转角度的增加,煤料下落量逐渐增加,煤粉尘也逐渐增加,当煤料全部下落后,煤粉尘开始充满整个料斗上方。根据上述翻车机工作特点可得出煤粉尘的产生及分布情况:车厢旋转过程中,其开口朝向侧的粉尘产生量明显大于其开口背向侧,因此,除尘系统2路管道的排风量并不相同,可通过调节吸尘口处风阀开度来调节两侧管道的排风量,达到良好的除尘效果,翻车机房除尘系统主要设备及参数见表1。

图1 翻车机房除尘系统流程

图2 翻车机房除尘系统布置

表1 翻车机房除尘系统主要设备及参数

续表

3 煤仓间除尘系统设计

3.1 煤仓间除尘特点

煤仓间的煤斗中存储着一定量的锅炉燃烧用煤,煤在储存的过程中产生可燃性瓦斯气体,如果这些可燃性气体长时间排不出去,达到一定的质量浓度后遇到火花就会产生爆炸。当皮带卸煤时,如果煤水分较低,也会产生大量的煤粉尘,煤粉尘达到一定质量浓度后遇到火花也将产生爆炸,因此,必须设置可靠的通风除尘系统及时排出可燃性气体和粉尘。

将被收集的煤粉尘回送至同一个煤仓的设计方案存在弊端,当该煤仓进行检修时,煤粉尘在下落过程中很快就会漂浮充满整个煤仓,如此时的检修工作中有火花产生(如电焊工作),则煤仓存在发生爆炸的危险。另外,如煤粉尘输送系统发生故障,导致除尘器灰斗积灰,则除尘系统必须停运并检修输送设备,这将影响输煤系统的运行。因此,实际设计中应考虑被收集的煤粉尘可回送至不同的煤仓内。

3.2 煤仓间除尘系统设计案例

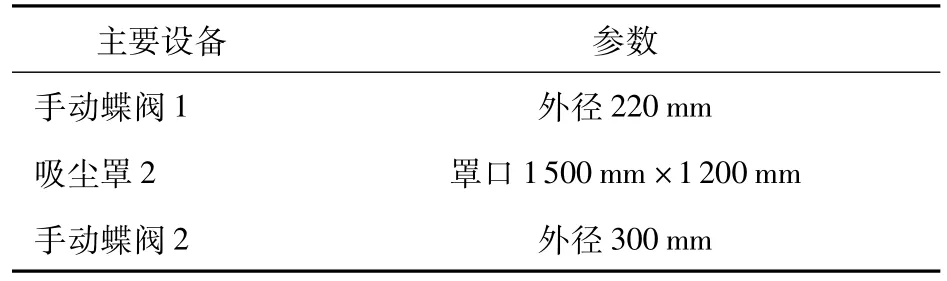

某项目位于菲律宾达沃,来料皮带宽1000mm,带速为2m/s,每台锅炉设有6个煤仓,每个煤仓的排风量为8000m3/h,6个煤仓设置1套集中干式除尘系统。考虑到管道的生产加工和实际安装导致的漏风量以及各个煤仓同时排风的运行工况,除尘器的处理风量考虑一定的附加值,其额定处理风量为10000m3/h,各煤仓间通过电动风阀切换运行来排出仓内聚集的可燃性气体。该系统除尘器采用脉冲清灰方式,收集的煤粉尘经螺旋输送机送至2个煤仓内(图3所示的煤仓1和煤仓2)。在除尘器出口设置电动三通调节阀来实现煤粉尘送回至不同煤仓的功能,该设计方案可有效避免检修和煤粉尘输送系统故障造成的不良后果,煤仓间的主要设备及参数见表2。

表2 煤仓间除尘系统主要设备及参数

4 碎煤机室除尘系统设计

图3 煤仓间除尘系统流程

4.1 碎煤机室除尘特点

当煤料被皮带输送入碎煤机时,由于碎煤机本体在带负荷运转时具有鼓风作用,且煤流向下经过落煤管的同时携带空气气流冲入导料槽的受料点,形成局部增压。碎煤机本体的鼓风量越大,落煤管高差越大,粉尘飞扬就越严重。碎煤机室通常采用全封闭式的维护结构,对于碎煤机工作过程中产生的扬尘,宜设置干式布袋除尘器,一方面可将煤破碎过程中产生的大量粉尘,尤其是碎煤机和振动给煤筛产生的煤粉尘收集起来,另一方面在干式除尘系统工作过程中,碎煤机及管道系统内部维持在负压状态下,降低了粉尘爆炸的可能性。

4.2 碎煤机室除尘系统设计案例

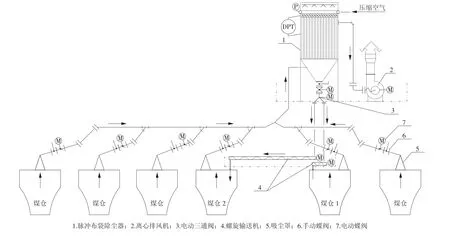

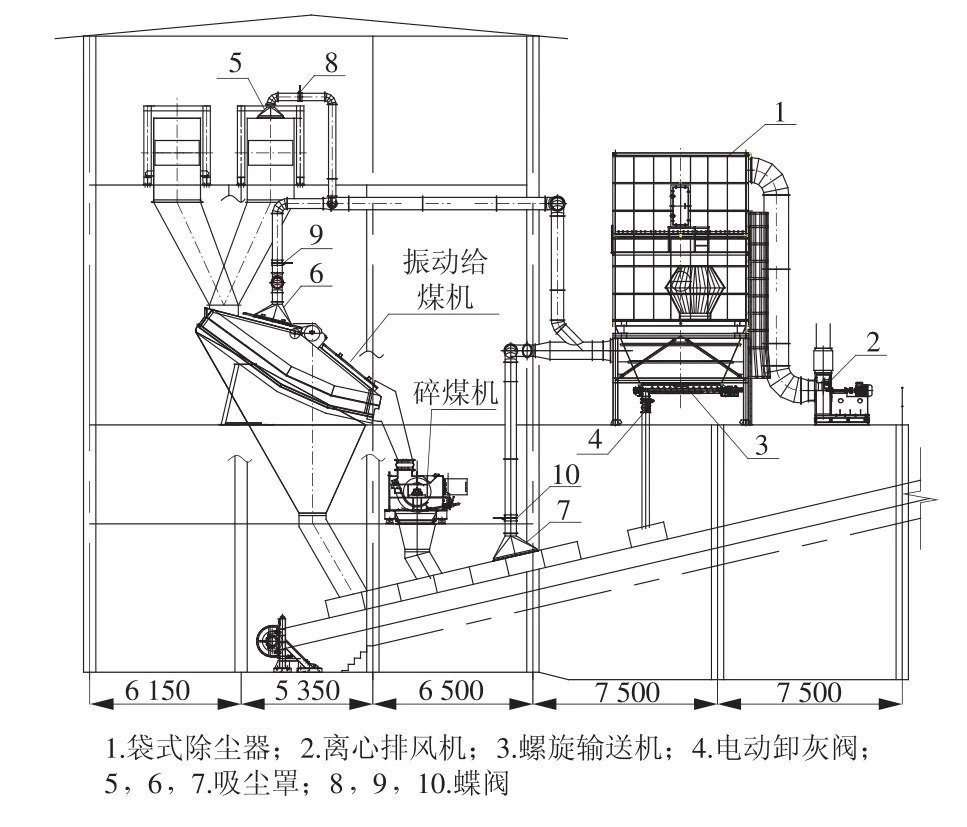

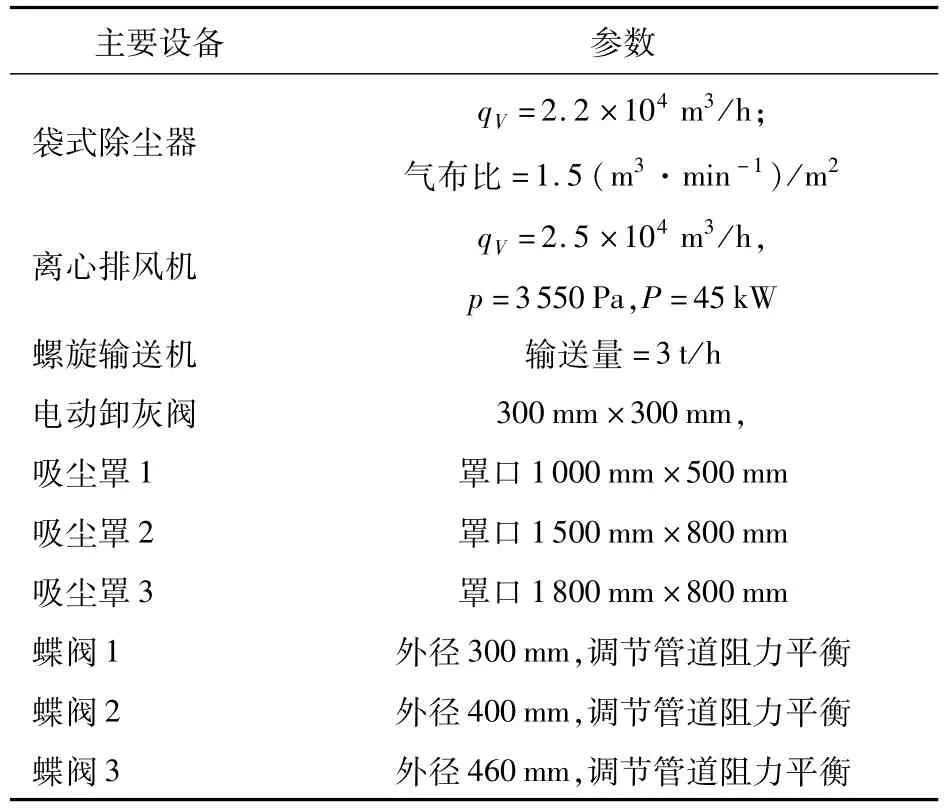

某项目位于菲律宾达沃,输煤系统设置2台环锤式破碎机(1运1备,紧急工况可同时运行),单台额定出力为1900 t/h。为了可靠收集运行过程中产生的扬尘,设置2套脉冲布袋除尘系统和1套压缩空气系统。对于每套干式除尘系统,在每个粉尘产生点设置1个吸尘罩,分别设置在来料皮带机头部、出料皮带机尾部及振动煤筛上部,如图4所示。

图4 碎煤机室除尘系统布置

来料皮带机头部吸尘点风量为3000m3/h,振动煤筛上部吸尘点风量为8000m3/h,出料皮带机尾部吸尘点风量为10000m3/h,根据ASHRAE标准,管道风速为20.0~22.0m/s,罩口面风速为1.5~2.5m/s。碎煤机与振动煤筛通过落料管相连,由于碎煤机体上无法设置吸尘口,碎煤机工作过程中产生的扬尘在负压作用下经落料管通过振动煤筛上的吸尘点排出,经过布袋除尘器过滤后的气体排入大气,碎煤机室的主要设备及参数见表3。

表3 碎煤机室除尘系统主要设备及参数

5 结束语

良好的除尘系统设计为火力发电厂的安全运行提供了可靠保证,同时也为工作人员创造了健康的工作环境。基于火力发电厂现状,总结其除尘系统的设计特点,以实际设计案例分析翻车机房、煤仓间和碎煤机室除尘系统设计的难点,并提出有效改进措施,指出除尘系统的设计除满足工艺需求外,还应综合考虑多种影响因素,尤其应考虑当地的环保指标,注意粉尘的收集和排放。

[1]DL/T 5035—2004火力发电厂采暖通风与空气调节设计技术规程[S].

[2]DL/T 5187.2—2004火力发电厂运煤设计技术规程第2部分:煤尘防治[S].

[3]李善化,康慧,孙相军.火力发电厂及变电所供暖通风空调设计手册[M].北京:中国电力出版社,2001.

(本文责编:弋洋)

X 701.2

A

1674-1951(2015)08-0015-04

杨福进(1981—),男,山东即墨人,工程师,工学硕士,从事电厂暖通空调系统节能设计方面的工作(E-mail:yangfj@chec.com.cn)。

2015-03-16;

2015-06-25